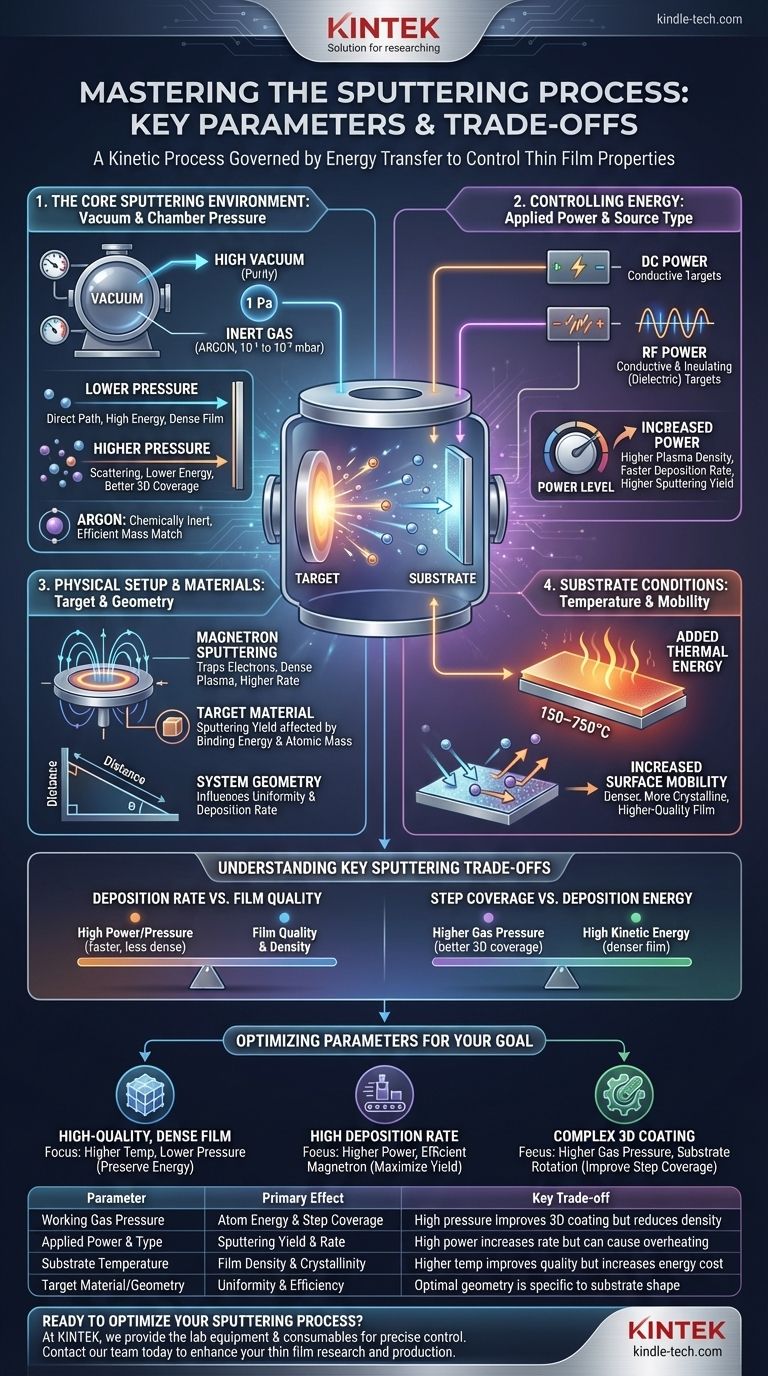

Um den Sputterprozess zu steuern, müssen Sie vier primäre Parameter verwalten: den Arbeitsgasdruck innerhalb der Vakuumkammer, die Art und Größe der an das Target angelegten Leistung, die Temperatur des Substrats und die physikalischen Eigenschaften des Systems, wie das Targetmaterial und seine Geometrie relativ zum Substrat. Diese Faktoren sind nicht unabhängig; sie wirken zusammen, um die Energie der Sputterionen und den Weg der gesputterten Atome zu definieren, was letztendlich die endgültigen Eigenschaften der abgeschiedenen Dünnschicht bestimmt.

Sputtern ist ein kinetischer Prozess, der durch Energieübertragung gesteuert wird. Die zentrale Herausforderung besteht nicht nur darin, die richtigen Parameter zu wählen, sondern auch zu verstehen, wie sie interagieren, um die Energie der Partikel in zwei Schlüsselphasen zu steuern: die Energie, die zum Ausstoßen von Atomen aus dem Target verwendet wird, und die Energie, die diese Atome haben, wenn sie auf dem Substrat ankommen.

Die Kernumgebung des Sputterns

Die Qualität jeder gesputterten Schicht beginnt mit der Umgebung, in der sie erzeugt wird. Die Vakuumkammer und das darin befindliche Gas sind die grundlegenden Elemente, die Sie kontrollieren müssen.

Die Rolle von Vakuum und Kammerdruck

Der Prozess beginnt mit dem Abpumpen der Kammer auf ein Hochvakuum (z. B. etwa 1 Pa oder weniger), um Verunreinigungen wie Wasserdampf und Restluft zu entfernen. Dies gewährleistet die Reinheit der endgültigen Schicht.

Ein inertes Arbeitsgas, typischerweise Argon, wird dann bei einem kontrollierten niedrigen Druck (z. B. 10⁻¹ bis 10⁻³ mbar) eingeführt. Dieser Druck ist ein kritischer Hebel.

- Niedrigerer Druck führt zu weniger Kollisionen zwischen gesputterten Atomen und Gasatomen. Dies erzeugt einen direkteren, geradlinigen Weg zum Substrat, wodurch die hohe kinetische Energie der gesputterten Atome erhalten bleibt, was zu einer dichteren Schicht führen kann.

- Höherer Druck erhöht die Anzahl der Kollisionen. Dieser Streueffekt kann die Abdeckung der Schicht über komplexen, unebenen Substratoberflächen verbessern, reduziert aber die Energie der auf dem Substrat ankommenden Atome.

Wahl des Arbeitsgases

Argon ist die häufigste Wahl, da es chemisch inert ist und eine geeignete Atommasse für das effiziente Sputtern der meisten Materialien besitzt.

Die Masse des Gasions relativ zum Targetatom beeinflusst die Sputterausbeute – die Anzahl der pro ankommendem Ion ausgestoßenen Targetatome. Eine bessere Massenanpassung kann die Effizienz dieser Energieübertragung verbessern.

Steuerung der Energie des Systems

Die in das System eingebrachte Energie bestimmt sowohl die Geschwindigkeit des Prozesses als auch die Qualität der resultierenden Schicht.

Angelegte Leistung und Quellentyp

Leistung wird angelegt, um das Arbeitsgas zu ionisieren und das Plasma zu erzeugen. Die beiden Haupttypen sind Gleichstrom (DC) und Hochfrequenz (RF).

- DC-Sputtern ist sehr effektiv für leitfähige Targetmaterialien.

- RF-Sputtern ist vielseitiger, da es sowohl für leitfähige als auch für elektrisch isolierende (dielektrische) Materialien verwendet werden kann. Es funktioniert durch das Wechseln des elektrischen Feldes, wodurch der Aufbau von Ladung auf der Oberfläche des Isolators verhindert wird, was den Prozess sonst stoppen würde.

Eine Erhöhung der Leistung erhöht im Allgemeinen die Plasmadichte und die Ionenenergie, was zu einer höheren Sputterausbeute und einer schnelleren Abscheiderate führt.

Der Einfluss der Substrattemperatur

Das Erhitzen des Substrats, oft auf Temperaturen zwischen 150–750°C, ist eine weitere Möglichkeit, Energie in den Prozess einzubringen.

Diese zusätzliche thermische Energie verleiht den neu abgeschiedenen Atomen eine höhere Oberflächenmobilität. Sie ermöglicht es ihnen, sich auf der Substratoberfläche zu bewegen, um stabilere, energieärmere Positionen innerhalb des Kristallgitters der Schicht zu finden, was zu einer dichteren, kristallineren und qualitativ hochwertigeren Schichtstruktur führt.

Der physikalische Aufbau und die Materialien

Die festen Komponenten Ihres Sputtersystems wirken auch als kritische Prozessparameter.

Targetmaterial und Systemgeometrie

Die Sputterausbeute wird direkt durch die Bindungsenergie und die Atommasse des Targetmaterials beeinflusst. Schwerere Atome mit schwächeren Bindungen sind im Allgemeinen leichter zu sputtern.

Der Abstand und der Winkel zwischen Target und Substrat spielen ebenfalls eine wichtige Rolle. Diese Geometrie bestimmt die Gleichmäßigkeit der Schicht über das Substrat und beeinflusst die Abscheiderate an jedem gegebenen Punkt.

Die Funktion von Magnetfeldern

Moderne Systeme verwenden fast immer Magnetronsputtern. Ein Magnetfeld wird in der Nähe des Targets angelegt, um freie Elektronen in dessen Umgebung einzufangen.

Diese Begrenzung erhöht die Wahrscheinlichkeit dramatisch, dass Elektronen mit den Argon-Gasatomen kollidieren und diese ionisieren. Das Ergebnis ist ein viel dichteres Plasma, das sich in der Nähe des Targets konzentriert, was zu einer signifikant höheren Sputterrate bei niedrigeren Gasdrücken führt.

Verständnis wichtiger Sputter-Kompromisse

Die Optimierung des Sputterprozesses ist ein Balanceakt. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen.

Abscheiderate vs. Filmqualität

Das Streben nach einer hohen Abscheiderate durch Erhöhung der Leistung oder des Drucks kann kontraproduktiv sein. Hohe Leistung kann übermäßige Hitze erzeugen, während hoher Druck zu mehr Gaseinlagerungen und einer poröseren Schichtstruktur führen kann, was die Gesamtqualität und Dichte reduziert.

Stufenbedeckung vs. Abscheideenergie

Wenn Sie eine komplexe 3D-Oberfläche beschichten müssen, ist ein höherer Arbeitsgasdruck vorteilhaft, da er die gesputterten Atome streut und es ihnen ermöglicht, Seitenwände zu beschichten. Dieser gleiche Streueffekt reduziert jedoch die kinetische Energie der Atome beim Auftreffen, was zu einer weniger dichten Schicht führen kann.

Prozesszeit vs. Systemkosten

Die gesamte Zykluszeit wird stark von der Kammergröße und der Leistungsfähigkeit des Vakuumpumpsystems beeinflusst. Eine größere Kammer kann mehr Substrate gleichzeitig verarbeiten, benötigt aber länger, um auf das erforderliche Vakuum abzupumpen, wodurch ein Kompromiss zwischen Durchsatz und anfänglicher Einrichtungszeit entsteht.

Optimierung der Parameter für Ihr Ziel

Ihre Parameterwahl sollte vom gewünschten Ergebnis für Ihre Dünnschicht abhängen.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, dichten Schicht liegt: Priorisieren Sie Parameter, die die Atommobilität auf dem Substrat erhöhen, wie eine höhere Substrattemperatur und einen niedrigeren Arbeitsgasdruck, um die kinetische Energie zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate liegt: Verwenden Sie höhere Leistungseinstellungen und stellen Sie sicher, dass Ihr Magnetron-Design das Plasma effizient begrenzt, um die Sputterausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form liegt: Nutzen Sie einen höheren Arbeitsgasdruck, um die atomare Streuung zu fördern und die Stufenbedeckung zu verbessern, möglicherweise in Kombination mit einer Substratrotation.

Die Beherrschung des Sputterprozesses besteht darin, zu verstehen, wie diese miteinander verbundenen Variablen den Fluss von Energie und Materie vom Target zum Substrat steuern.

Zusammenfassungstabelle:

| Parameter | Primärer Einfluss auf den Prozess | Wichtiger Kompromiss |

|---|---|---|

| Arbeitsgasdruck | Steuert Atomenergie & Stufenbedeckung | Hoher Druck verbessert 3D-Beschichtung, reduziert aber Filmdichte |

| Angelegte Leistung & Typ | Bestimmt Sputterausbeute & Rate | Hohe Leistung erhöht Rate, kann aber Überhitzung verursachen |

| Substrattemperatur | Beeinflusst Filmdichte & Kristallinität | Höhere Temp. verbessert Qualität, erhöht aber Energiekosten |

| Targetmaterial/Geometrie | Beeinflusst Abscheidegleichmäßigkeit & Effizienz | Optimale Geometrie ist spezifisch für die Substratform |

Bereit, Ihren Sputterprozess für überlegene Dünnschichten zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie benötigen, um diese kritischen Parameter präzise zu steuern. Ob Ihr Ziel maximale Filmdichte, hohe Abscheideraten oder perfekte Abdeckung auf komplexen 3D-Strukturen ist, unsere Experten können Ihnen helfen, die richtigen Sputterlösungen für die einzigartigen Herausforderungen Ihres Labors auszuwählen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Dünnschichtforschung und -produktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Wärmeleitfähigkeit von Graphit? Ein Leitfaden zu seiner großen Bandbreite und seinen Anwendungen

- Wie funktioniert eine Filterpresse? Ein vollständiger Leitfaden zur effizienten Fest-Flüssig-Trennung

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was ist Wärmebehandlung im Fertigungsprozess? Umwandlung von Materialeigenschaften für überlegene Leistung

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen

- Warum sind Vakuumtrocknung und Argonspülung für die SILP-Katalysatorimprägnierung notwendig? Optimieren Sie jetzt die Leistung

- Was ist der Zweck des Kalzinierungsschritts bei 1473 K? Optimieren Sie Ihre Herstellung von Magnesium-Aluminium-Spinell