Kurz gesagt, das Elektronenstrahlschweißen (EBW) ist ein hochenergetisches Präzisionsverfahren, das für kritische Anwendungen in der Luft- und Raumfahrt-, Automobil-, Medizin- und Nuklearindustrie eingesetzt wird. Es zeichnet sich dort aus, wo tiefe Schweißnähte, minimale Verformung und das Fügen schwer schweißbarer oder ungleicher Materialien erforderlich sind, indem ein fokussierter Elektronenstrahl in einem Vakuum genutzt wird, um Verbindungen von überlegener Qualität herzustellen.

Der Hauptgrund für die Wahl des Elektronenstrahlschweißens liegt nicht in der allgemeinen Fertigung, sondern in der Lösung extremer technischer Herausforderungen. Seine einzigartige Fähigkeit, konzentrierte Energie mit chirurgischer Präzision tief in Materialien einzubringen, macht es unverzichtbar für die Herstellung von Hochleistungskomponenten, bei denen ein Versagen keine Option ist.

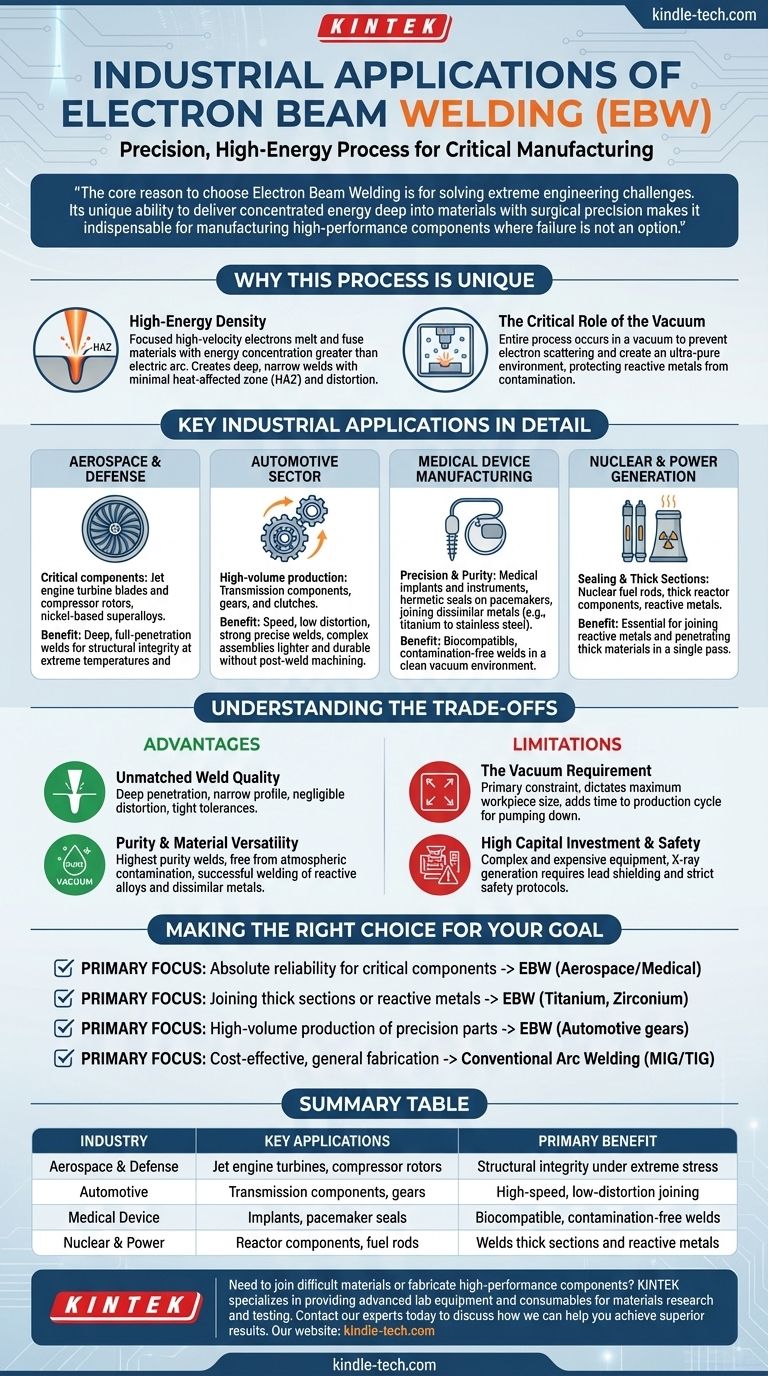

Warum dieses Verfahren einzigartig ist

Das Elektronenstrahlschweißen basiert auf einem Prinzip, das sich grundlegend von herkömmlichen Schweißverfahren unterscheidet. Dies zu verstehen, ist der Schlüssel zum Verständnis seiner Anwendungen.

Die Kraft der hohen Energiedichte

EBW verwendet einen fokussierten Strahl aus Hochenergieelektronen, um Materialien zu schmelzen und zu verbinden. Diese Energiekonzentration ist weitaus größer als bei einem Lichtbogen und ermöglicht die Erzeugung tiefer, schmaler Schweißnähte mit einer sehr kleinen Wärmeeinflusszone (WEZ). Dies minimiert Verformungen und erhält die Eigenschaften des Grundwerkstoffs.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess muss in einer Vakuumkammer stattfinden. Dies ist kein Nachteil, sondern ein definierendes Merkmal. Das Vakuum verhindert, dass die Elektronen durch Luftmoleküle gestreut werden, wodurch der Strahl fokussiert bleibt. Es schafft außerdem eine ultrareine Umgebung und schützt reaktive Metalle wie Titan und Zirkonium vor Kontamination durch Sauerstoff oder Stickstoff.

Wichtige industrielle Anwendungen im Detail

Die einzigartigen Eigenschaften des EBW machen es zur bevorzugten Lösung in mehreren anspruchsvollen Bereichen.

Luft- und Raumfahrt sowie Verteidigung

Dies ist die Paradeanwendung für EBW. Es wird zur Herstellung kritischer Komponenten von Strahltriebwerken wie Turbinenschaufeln und Verdichterrotoren verwendet, die oft aus Nickelbasis-Superlegierungen bestehen. Das Verfahren gewährleistet die tiefen, vollpenetrierenden Schweißnähte, die für die strukturelle Integrität bei extremen Temperaturen und Belastungen erforderlich sind.

Automobilsektor

In der volumenstarken Automobilproduktion wird EBW wegen seiner Geschwindigkeit und geringen Verformung geschätzt. Es wird häufig zum Schweißen von Getriebekomponenten, Zahnrädern und Kupplungen eingesetzt. Durch die Erzeugung starker, präziser Schweißnähte mit geringem Wärmeeintrag können Hersteller komplexe Baugruppen fertigen, die leichter und haltbarer sind, ohne dass eine Nachbearbeitung der Schweißnaht erforderlich ist.

Herstellung medizinischer Geräte

Die Präzision und Reinheit des EBW sind für medizinische Implantate und Instrumente von entscheidender Bedeutung. Es kann hermetische Dichtungen an Herzschrittmachern erzeugen und ungleiche Metalle verbinden, wie z. B. ein Titanimplantat mit einer Edelstahlkomponente. Die saubere Vakuumumgebung stellt sicher, dass keine Verunreinigungen in der Schweißnaht eingeschlossen werden, was für die Biokompatibilität entscheidend ist.

Nuklear- und Energieerzeugung

EBW wird zum Versiegeln von Kernbrennstäben und zum Schweißen dicker Abschnitte von Reaktorkomponenten eingesetzt. Das Vakuum ist unerlässlich für das Fügen reaktiver Metalle, die in der Nuklearindustrie üblich sind, und seine Fähigkeit, dicke Materialien in einem einzigen Durchgang zu durchdringen, ist ein erheblicher Vorteil gegenüber anderen Methoden, die mehrere Durchgänge erfordern würden.

Die Abwägungen verstehen

Obwohl EBW leistungsstark ist, handelt es sich um ein spezialisiertes Werkzeug mit klaren Einschränkungen. Die Wahl erfordert das Verständnis seiner spezifischen Kosten und Vorteile.

Vorteil: Unübertroffene Schweißqualität

Die tiefe Durchdringung und das schmale Profil einer Elektronenstrahlschweißnaht sind strukturell den meisten anderen Verfahren überlegen. Der extrem geringe Wärmeeintrag führt zu vernachlässigbarer Verformung, was für die Einhaltung enger Toleranzen bei komplexen Baugruppen entscheidend ist.

Vorteil: Reinheit und Materialvielfalt

Die Vakuumumgebung erzeugt Schweißnähte höchster Reinheit, frei von atmosphärischer Kontamination. Dies ermöglicht das erfolgreiche Schweißen von reaktiven Legierungen und ungleichen Metallen, die mit herkömmlichen Lichtbogenschweißverfahren nicht verbunden werden können.

Einschränkung: Die Vakuumanforderung

Die Notwendigkeit einer Vakuumkammer ist die primäre Einschränkung des Verfahrens. Sie bestimmt die maximale Größe des Werkstücks und verlängert den Produktionszyklus erheblich durch das Evakuieren der Kammer. Dies macht es weniger flexibel als Verfahren wie WIG- oder Laserschweißen.

Einschränkung: Hohe Investitionskosten und Sicherheit

EBW-Anlagen sind komplex und teuer. Darüber hinaus erzeugt die Wechselwirkung des Elektronenstrahls mit dem Werkstück Röntgenstrahlen, was eine umfangreiche Bleieinhausung der Kammer und strenge Sicherheitsprotokolle für die Bediener erfordert.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie das Elektronenstrahlschweißen einsetzen sollten, hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und Ihrer Produktionsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf absoluter Zuverlässigkeit für kritische Komponenten liegt: EBW ist die überlegene Wahl für Teile in der Luft- und Raumfahrt oder für medizinische Geräte, bei denen ein Schweißnahtversagen katastrophal wäre.

- Wenn Ihr Hauptaugenmerk auf dem Fügen dicker Abschnitte oder reaktiver Metalle liegt: Die tiefe Durchdringung und die reine Vakuumumgebung des EBW machen es zu einer führenden Lösung für Materialien wie Titan, Zirkonium oder dicke Stahlabschnitte.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Präzisionsteilen liegt: Bei Komponenten wie Automobilzahnrädern bietet EBW ein schnelles, reproduzierbares und verzugsarmes Verfahren, das die Investitionskosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger allgemeiner Fertigung liegt: Herkömmliche Lichtbogenschweißverfahren wie MIG oder WIG sind für weniger anspruchsvolle Anwendungen weitaus praktikabler, flexibler und wirtschaftlicher.

Letztendlich ist das Elektronenstrahlschweißen ein leistungsstarkes, spezialisiertes Werkzeug, das entwickelt wurde, um die schwierigsten Materialverbindungsprobleme in der modernen Technik zu lösen.

Zusammenfassungstabelle:

| Industrie | Hauptanwendungen | Hauptvorteil |

|---|---|---|

| Luft- & Raumfahrt/Verteidigung | Triebwerksturbinen, Verdichterrotoren | Strukturelle Integrität unter extremen Belastungen |

| Automobil | Getriebekomponenten, Zahnräder | Hochgeschwindigkeitsfügen mit geringer Verformung |

| Medizinische Geräte | Implantate, Herzschrittmacher-Dichtungen | Biokompatible, kontaminationsfreie Schweißnähte |

| Nuklear & Energie | Reaktorkomponenten, Brennstäbe | Schweißen dicker Abschnitte und reaktiver Metalle |

Müssen Sie schwierige Materialien verbinden oder Hochleistungskomponenten fertigen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -prüfung. Wenn Ihr Projekt die Entwicklung oder Qualifizierung von Schweißnähten für kritische Anwendungen in der Luft- und Raumfahrt, der Medizin oder dem Energiesektor umfasst, können unsere Lösungen Ihre F&E- und Qualitätskontrollprozesse unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

- Spezialform-Pressform für das Labor

Andere fragen auch

- Was ist das Prinzip der Molekulardestillation mit Dünnschichtverdampfer? Erhaltung und Reinigung hitzeempfindlicher Verbindungen

- Erfolgt Sputtern im Vakuum? Entdecken Sie, wie Vakuum eine überlegene Dünnschichtabscheidung ermöglicht

- Wo wird Löten häufig eingesetzt? Von der Alltagselektronik bis zu industriellen Anwendungen

- Was ist Sputterbeschichtung in der REM? Ein wesentlicher Leitfaden zur Vermeidung von Aufladung und Verbesserung der Bildqualität

- Was sind die beiden Hauptarten von Anlassmethoden? Wählen Sie zwischen Ofenpräzision und Brennersteuerung

- Wie hoch ist die Temperatur bei der Regeneration von Aktivkohle? Entdecken Sie den 540°C-Prozess zur Wiederverwendung

- Was ist der Unterschied zwischen Härten und Anlassen? Erreichen Sie die perfekte Balance zwischen Festigkeit und Zähigkeit

- Wie werden Elektronenstrahlen erzeugt? Von der thermionischen Emission bis zur Feldemission erklärt