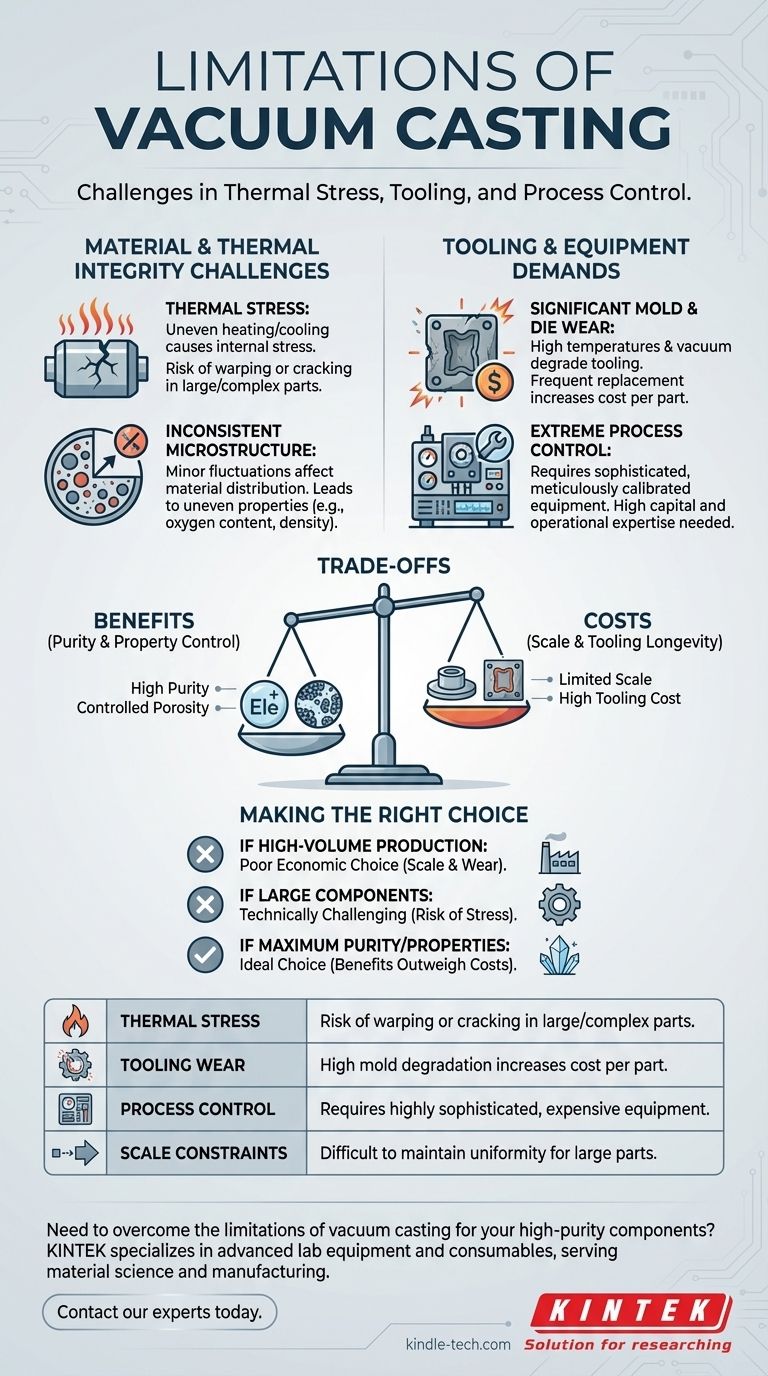

Die primären Einschränkungen des Vakuumgießens und ähnlicher vakuumgestützter Fertigungsverfahren konzentrieren sich auf Herausforderungen im Zusammenhang mit thermischen Spannungen, Werkzeugdegradation und dem strengen Bedarf an Prozesskontrolle. Diese Faktoren können zu Inkonsistenzen im Endprodukt führen, die Betriebskosten erhöhen und die Größe und den Umfang der Produktion grundlegend begrenzen.

Während Vakuumprozesse eine überlegene Materialreinheit und Eigenschaftskontrolle bieten, erkauft man sich dies auf Kosten der Skalierbarkeit und der Langlebigkeit der Werkzeuge. Die Kernherausforderung liegt in der Aufrechterhaltung einer perfekten Umgebungsuniformität, eine Anforderung, die exponentiell schwieriger wird, je größer das Teil ist.

Die Herausforderung der Material- und thermischen Integrität

Die kontrollierte Vak uumumgebung ist zwar vorteilhaft für die Reinheit, führt aber zu erheblichen Hürden bei der Aufrechterhaltung der physikalischen und strukturellen Konsistenz des produzierten Teils.

Das Risiko thermischer Spannungen

Während der Heiz- und Abkühlzyklen im Vakuum können sich Temperaturgradienten über das Material ausbreiten. Diese ungleichmäßige Temperaturverteilung erzeugt innere Spannungen.

Bei großen oder komplexen Teilen kann diese thermische Spannung leicht zu Verzug oder Rissbildung führen, wodurch die Komponente unbrauchbar wird.

Inkonsistente Mikrostruktur

Die endgültigen Eigenschaften eines Materials werden durch seine innere Mikrostruktur bestimmt. Um eine perfekt homogene Struktur zu erreichen, sind eine außergewöhnlich stabile und gleichmäßige Temperatur und Druck erforderlich.

Schon geringfügige Schwankungen dieser Bedingungen können zu einer ungleichmäßigen Verteilung der Materialeigenschaften führen, wie z. B. Sauerstoffgehalt oder Dichte. Diese Inkonsistenz kann die Leistung und Zuverlässigkeit des Endprodukts beeinträchtigen.

Die Anforderungen an Werkzeuge und Ausrüstung

Die für die Vakuumfertigung erforderlichen rauen Bedingungen stellen extreme Anforderungen an die im Prozess verwendeten Formen und Maschinen.

Erheblicher Verschleiß von Formen und Matrizen

Die Kombination aus hohen Temperaturen und einer Vak uumumgebung kann für Werkzeuge sehr aggressiv sein. Formen und Matrizen können erhebliche Abnutzung erfahren oder sogar eine chemische Reaktion mit dem Zielmaterial eingehen.

Dieser „Matrizenverlust“ bedeutet, dass Werkzeuge häufiger ausgetauscht werden müssen, was die Kosten pro Teil direkt erhöht.

Die Notwendigkeit hochqualitativer Werkzeuge

Um diesen Bedingungen standzuhalten, müssen Formen aus sehr hochwertigen, oft teuren Materialien gefertigt sein. Standard-Werkzeugmaterialien würden zu schnell degradieren oder das Produkt kontaminieren.

Diese Anforderung erhöht die anfänglichen Investitionskosten für den Prozess.

Erfordernis einer extremen Prozesskontrolle

Die Aufrechterhaltung eines stabilen Vakuums bei gleichzeitiger präziser Steuerung von Temperatur- und Druckfeldern ist eine komplexe technische Herausforderung.

Die Ausrüstung muss hochspezialisiert und akribisch kalibriert sein. Dies erhöht sowohl die Anschaffungskosten der Maschinen als auch die erforderliche Betriebskompetenz, um sie effektiv zu bedienen.

Die Abwägungen verstehen

Die Einschränkungen der Vakuumfertigung werden in Kauf genommen, da der Prozess einzigartige Vorteile bietet, die durch andere Methoden oft nicht erreichbar sind.

Warum sollte man es verwenden? Reinheit und Eigenschaftskontrolle

Der Hauptvorteil einer Vak uumumgebung ist die Eliminierung von atmosphärischen Gasen, die das Material kontaminieren oder mit ihm reagieren können.

Dies ermöglicht die Herstellung von hochreinen Metallverbindungen oder Teilen mit präzise kontrollierter Porosität, was für Komponenten in Hochleistungsmaschinen, Rohrleitungen oder Lagersystemen von entscheidender Bedeutung ist.

Die inhärente Begrenzung des Maßstabs

Die Physik des Prozesses arbeitet gegen die großtechnische Produktion. Je größer das Teil, desto schwieriger ist es, die gleichmäßige Temperatur und den Druck aufrechtzuerhalten, die erforderlich sind, um thermische Spannungen zu verhindern und eine konsistente Mikrostruktur zu gewährleisten.

Aus diesem Grund eignen sich Vakuumprozesse oft besser für kleinere, hochwertige Komponenten als für große, massenproduzierte Artikel.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung dieser Einschränkungen im Vergleich zu den Kernanforderungen Ihres Projekts ist der Schlüssel zu einer fundierten Entscheidung.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit hohem Volumen liegt: Die Einschränkungen hinsichtlich des Maßstabs und der hohen Werkzeugabnutzung machen Vakuumprozesse zu einer wirtschaftlich schlechten Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Komponenten liegt: Das Risiko thermischer Spannungen und Rissbildung macht diesen Prozess technisch anspruchsvoll und riskant für großformatige Teile.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit oder spezifischer Eigenschaften (wie Porosität) liegt: Die Vorteile der Vakuumumgebung überwiegen oft die Kosten und Einschränkungen, was es zur idealen Wahl macht.

Letztendlich ist die Vakuumfertigung ein Spezialwerkzeug für Anwendungen, bei denen die Materialintegrität und -reinheit wichtiger sind als die Produktionsgeschwindigkeit oder die Komponentengröße.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Thermische Spannungen | Risiko von Verzug oder Rissbildung bei großen/komplexen Teilen |

| Werkzeugverschleiß | Hoher Formenabbau erhöht die Kosten pro Teil |

| Prozesskontrolle | Erfordert hochentwickelte, teure Ausrüstung |

| Skalierungsbeschränkungen | Schwierig, Gleichmäßigkeit für große Teile aufrechtzuerhalten |

Müssen Sie die Einschränkungen des Vakuumgießens für Ihre hochreinen Komponenten überwinden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren in den Bereichen Materialwissenschaft und Fertigung. Unsere Expertise kann Ihnen helfen, die Kompromisse zwischen Reinheit, Maßstab und Kosten abzuwägen. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für die einzigartigen Anforderungen Ihres Projekts zu besprechen und eine optimale Materialintegrität zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Hohe Verdichtung bei der Al-Ti-Zr-Synthese erreichen

- Wie trägt das Druckregelsystem von Vakuum-Heißpressanlagen zur Vermeidung von Materialfehlern bei? Mehr erfahren

- Was ist die Funktion eines vakuumversiegelten, beheizten Edelstahlbehälters? Gewährleistung der Integrität bei LBE-Korrosionstests

- Wie verbessert die Hochtemperatur- und Hochdruckumgebung, die durch Vakuum-Heißpressausrüstung bereitgestellt wird, die Grenzflächenbindung zwischen Mo-Fasern und der TiAl-Matrix?