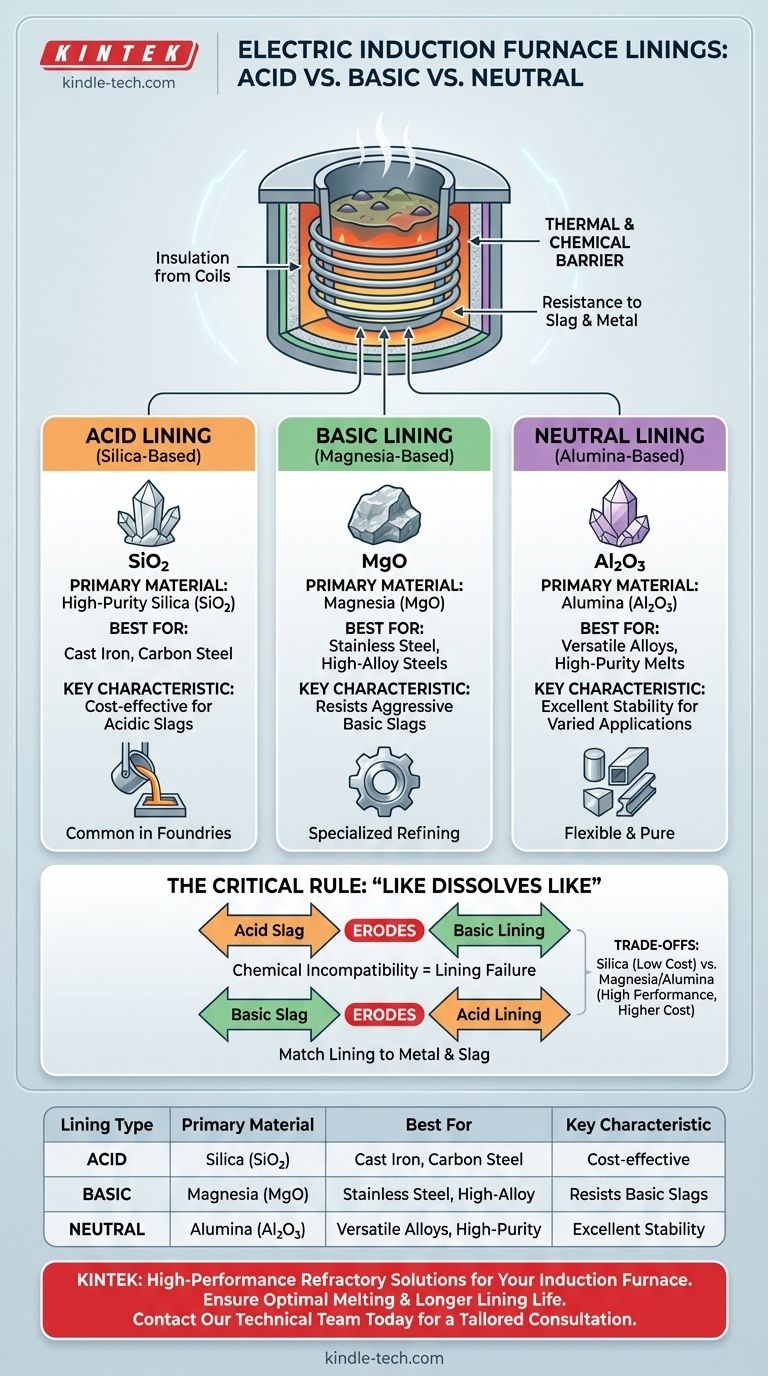

Das primäre Material für eine saure Auskleidung in einem Induktionsofen ist hochreines **Siliziumdioxid (SiO₂) **, während das primäre Material für eine basische Auskleidung **Magnesia (MgO)** ist. Neutrale Auskleidungen, die einen Kompromiss zwischen beiden bieten, werden typischerweise aus **Aluminiumoxid (Al₂O₃)** oder Chrom-Magnesia-Verbindungen hergestellt.

Die Wahl des Auskleidungsmaterials ist nicht willkürlich; es ist eine kritische Entscheidung, die von der grundlegenden Chemie des zu schmelzenden Metalls und der dabei entstehenden Schlacke bestimmt wird. Die Auswahl einer Auskleidung, die chemisch inkompatibel mit der Schmelzcharge ist, führt zu schneller Erosion, Verunreinigung der Schmelze und einem potenziellen Ofenausfall.

Die entscheidende Rolle der feuerfesten Auskleidung

Die Auskleidung in einem Induktionsofen ist mehr als nur ein Behälter. Sie dient als eine entscheidende thermische und chemische Barriere.

### Eine thermische Barriere

Die Auskleidung muss extremen Temperaturen, oft weit über 1600 °C (2900 °F), standhalten, ohne zu schmelzen oder sich zu verformen. Sie isoliert die wassergekühlten Kupfer-Induktionsspulen von der intensiven Hitze des geschmolzenen Metalls.

### Eine chemische Barriere

Dies ist die wichtigste Funktion. Die Auskleidung muss chemisch beständig gegenüber dem spezifischen Typ des geschmolzenen Metalls und, noch wichtiger, der Schlacke sein, die sich auf seiner Oberfläche bildet. Schlacke ist ein Nebenprodukt des Schmelzprozesses, das Verunreinigungen und Oxide enthält.

Eine Aufschlüsselung der Auskleidungsmaterialien

Auskleidungsmaterialien werden nach ihren chemischen Eigenschaften – sauer, basisch oder neutral – kategorisiert, was ihre Anwendung bestimmt.

### Saure Auskleidungen (auf Siliziumdioxidbasis)

Eine saure Auskleidung besteht hauptsächlich aus hochreinem **Siliziumdioxid (SiO₂)**, oft als trocken vibrierte Mischung unter Verwendung eines Materials wie Quarzit installiert.

Diese Auskleidungen sind hochwirksam und kostengünstig für das Schmelzen von Metallen, die eine **saure Schlacke** produzieren, die einen hohen Siliziumdioxidgehalt aufweist. Dies macht sie zur Standardwahl für die meisten **Gießereien für Gusseisen und Kohlenstoffstahl**.

### Basische Auskleidungen (auf Magnesiabasis)

Eine basische Auskleidung verwendet **Magnesia (MgO)** als Hauptbestandteil, manchmal gemischt mit anderen Mineralien wie Chromerz.

Diese sind erforderlich, wenn Metalle geschmolzen werden, die eine **basische Schlacke** produzieren, die reich an Oxiden wie Calciumoxid (CaO) und Magnesiumoxid (MgO) ist. Dies ist typisch für **hochlegierte Stähle, Edelstähle und Spezialstähle**, bei denen spezifische Raffinationsprozesse erforderlich sind.

### Neutrale Auskleidungen (auf Aluminiumoxidbasis)

Neutrale Auskleidungen bestehen überwiegend aus **Aluminiumoxid (Al₂O₃)**. Materialien wie Chrom-Magnesia können ebenfalls in diese Kategorie fallen.

Sie bieten eine ausgezeichnete chemische Stabilität gegenüber sowohl sauren als auch basischen Schlacken, was sie sehr vielseitig macht. Sie werden oft für eine Vielzahl von **Eisen- und Nichteisenmetallen** verwendet, insbesondere in Anwendungen, die hohe Reinheit erfordern oder wenn verschiedene Legierungstypen im selben Ofen geschmolzen werden.

Die Kompromisse verstehen

Die Entscheidung zwischen sauren, basischen und neutralen Auskleidungen beinhaltet das Abwägen von chemischer Kompatibilität, Betriebstemperatur und Kosten.

### Die Säure-Base-Reaktionsregel

Das Kernprinzip ist einfach: **"Gleiches löst Gleiches."** Eine saure Schlacke greift eine basische Auskleidung schnell an und erodiert sie, und eine basische Schlacke tut dasselbe mit einer sauren Auskleidung.

Diese chemische Reaktion ist die Hauptursache für das Versagen der Auskleidung. Die Wahl des richtigen chemischen Typs für Ihren spezifischen Schmelzprozess ist unerlässlich, um eine angemessene Lebensdauer zu gewährleisten.

### Kosten vs. Leistung

**Saure Auskleidungen auf Siliziumdioxidbasis** sind im Allgemeinen die wirtschaftlichste Option. Ihre Kombination aus niedrigen Kosten und guter Leistung für gängige Eisenmetalle macht sie zu einer beliebten Wahl.

**Auskleidungen auf Magnesia- und Aluminiumoxidbasis** sind deutlich teurer. Ihre überlegene chemische Beständigkeit und höhere Betriebstemperaturen sind jedoch unerlässlich für die Herstellung spezialisierter, hochwertiger Legierungen und rechtfertigen die höhere Investition.

### Installation und Sicherheit

Jeder Auskleidungstyp hat spezifische Installationsverfahren (z. B. Trockenstampfen, Gießen) und erfordert einen sorgfältig kontrollierten anfänglichen Heizplan, bekannt als Sintern, um einen festen, rissfreien Tiegel zu bilden. Eine unsachgemäße Installation ist eine häufige Ursache für vorzeitiges Versagen.

Die Auskleidung an Ihr Metall anpassen

Ihre Wahl muss durch den spezifischen metallurgischen Prozess bestimmt werden, den Sie durchführen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardgusseisen oder Kohlenstoffstählen liegt: Eine saure Auskleidung auf Siliziumdioxidbasis ist die gängigste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochlegierten, rostfreien oder Spezialstählen liegt: Eine basische Auskleidung auf Magnesiabasis ist unerlässlich, um der chemisch aggressiven basischen Schlacke zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für verschiedene Legierungen oder hochreine Schmelzen liegt: Eine neutrale Auskleidung auf Aluminiumoxidbasis bietet die beste Gesamtleistung und chemische Beständigkeit, was ihre höheren Kosten rechtfertigt.

Letztendlich schützt die richtige feuerfeste Auskleidung Ihre Ausrüstung, gewährleistet die Reinheit Ihres Produkts und ist grundlegend für einen sicheren und effizienten Schmelzbetrieb.

Zusammenfassungstabelle:

| Auskleidungstyp | Primärmaterial | Am besten geeignet für | Hauptmerkmal |

|---|---|---|---|

| Saure Auskleidung | Siliziumdioxid (SiO₂) | Gusseisen, Kohlenstoffstahl | Kostengünstig für saure Schlacken |

| Basische Auskleidung | Magnesia (MgO) | Edelstahl, hochlegierte Stähle | Beständig gegen aggressive basische Schlacken |

| Neutrale Auskleidung | Aluminiumoxid (Al₂O₃) | Vielseitige Legierungen, hochreine Schmelzen | Ausgezeichnete Stabilität für vielfältige Anwendungen |

Die Auswahl der richtigen Ofenauskleidung ist entscheidend für Effizienz, Sicherheit und Produktreinheit.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich feuerfester Lösungen für Elektroinduktionsöfen. Unsere Experten können Ihnen helfen, das ideale Auskleidungsmaterial – ob Siliziumdioxid, Magnesia oder Aluminiumoxid – passend zu Ihrer spezifischen Metallchemie auszuwählen, um eine längere Lebensdauer der Auskleidung, reduzierte Verunreinigungen und eine optimale Schmelzleistung für Ihr Labor oder Ihre Gießerei zu gewährleisten.

Stellen Sie sicher, dass Ihre nächste Schmelze ein Erfolg wird. Kontaktieren Sie noch heute unser technisches Team für eine auf Ihre Laborbedürfnisse zugeschnittene Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie präzise ist das Vakuumgießen? Erreichen Sie hochpräzise Prototypen und Kleinserienfertigung

- Was ist ein Beispiel für Induktionserwärmung? Entdecken Sie die Kraft der berührungslosen Hitze

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von Superduplexstahl? Erreichen Sie exzellente Legierungen von hoher Reinheit

- Was sind die verschiedenen Arten von Induktionsöfen? Kernlose vs. Kanalofen im Vergleich

- Was ist Vakuum-Lichtbogenschmelzen? Ein Leitfaden zur Herstellung hochreiner Metalle

- Was ist der Prozess des Vakuumgießens? Erstellen Sie hochwertige Prototypen und Kleinserien

- Was ist Induktionserwärmung und ein Hochfrequenz-Induktionsofen? Meistern Sie effizientes, sauberes Metallschmelzen

- Warum ist hochreines Argongas als Schutzgas beim Lichtbogenschmelzen der Ti-6Al-4V-Legierung unerlässlich?