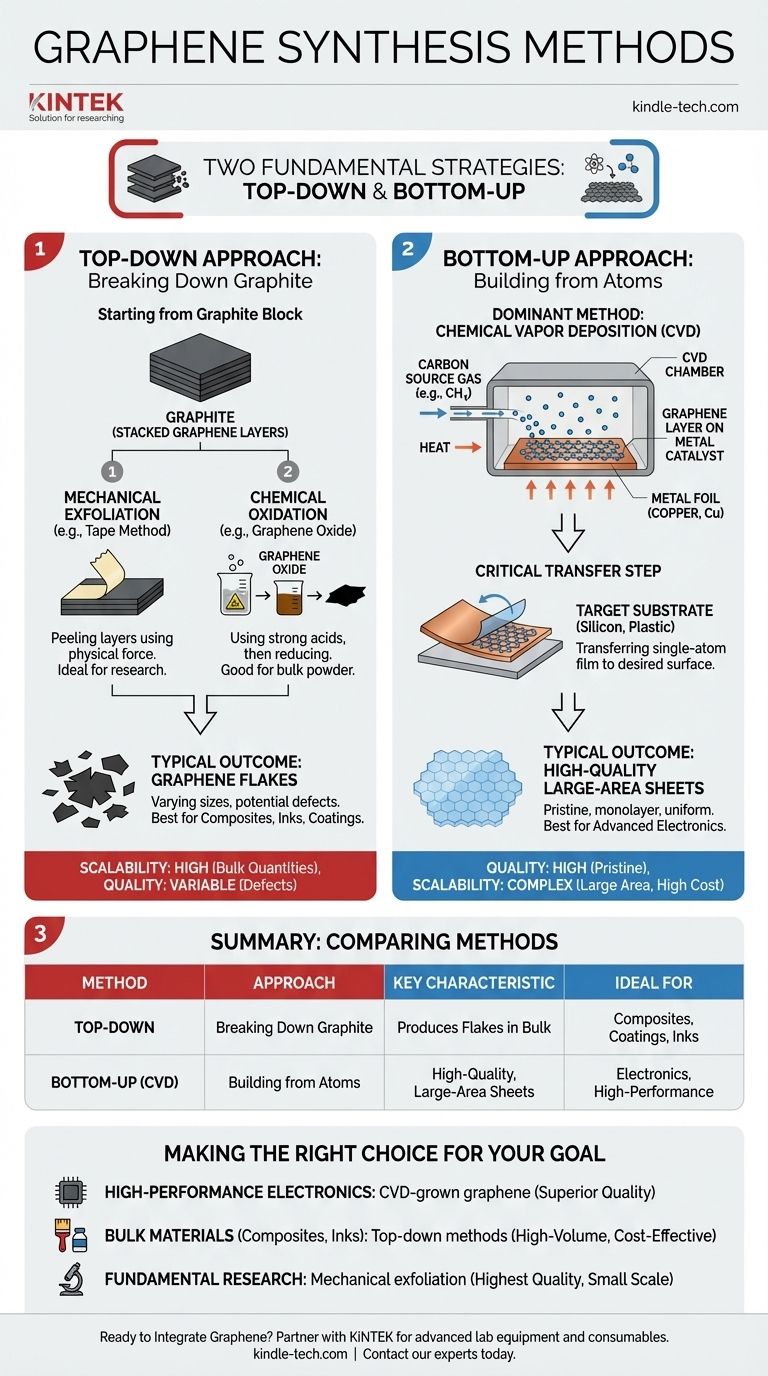

Im Grunde genommen wird die Synthese von Graphen in zwei grundlegende Strategien unterteilt. Dies sind der „Top-Down“-Ansatz, bei dem Graphen durch den Abbau von Graphit gewonnen wird, und der „Bottom-Up“-Ansatz, bei dem die Graphenschicht Atom für Atom aus kohlenstoffhaltigen Quellen aufgebaut wird.

Die Wahl zwischen den Synthesemethoden ist eine entscheidende Entscheidung, die von Ihrem Endziel bestimmt wird. Top-Down-Methoden eignen sich im Allgemeinen für die Herstellung großer Mengen an Graphenflocken, während Bottom-Up-Methoden wie die Chemical Vapor Deposition (CVD) der Standard für die Herstellung hochwertiger, großflächiger Schichten für die Elektronik sind.

Der „Top-Down“-Ansatz: Ausgehend von Graphit

Die Top-Down-Strategie ist konzeptionell einfach: Man nimmt einen Graphitblock, der im Wesentlichen ein Stapel unzähliger Graphenschichten ist, und trennt diese Schichten.

Grundprinzip

Diese Methoden beruhen darauf, die schwachen Van-der-Waals-Kräfte zu überwinden, die die Graphenschichten innerhalb der Graphitstruktur zusammenhalten. Das Ziel ist die Isolierung einzelner oder weniger Schichten.

Gängige Methoden

Zu den bekanntesten Top-Down-Techniken gehören die mechanische Exfoliation (berühmt für die Verwendung von Klebeband zum Abziehen der Schichten) und die chemische Oxidation, bei der starke Säuren zur Herstellung von Graphenoxid verwendet werden, einem Vorläufer, der dann chemisch zu Graphen reduziert werden kann.

Typisches Ergebnis

Top-Down-Methoden liefern typischerweise Graphenflocken unterschiedlicher Größe und Qualität. Obwohl sie oft effektiv für die Herstellung von Massenmengen an Graphenpulver für den Einsatz in Verbundwerkstoffen, Tinten und Beschichtungen sind, können sie Defekte in die Kristallstruktur einführen.

Der „Bottom-Up“-Ansatz: Aufbau aus Atomen

Der Bottom-Up-Ansatz ist ein stärker kontrollierter Prozess des atomaren Aufbaus. Anstatt eine größere Struktur abzubauen, wird das Graphengitter aus einzelnen Kohlenstoffatomen konstruiert.

Grundprinzip

Diese Strategie beinhaltet die Bereitstellung einer Quelle für Kohlenstoffatome und einer geeigneten Oberfläche, dem Substrat, auf der sich diese Atome zu dem charakteristischen hexagonalen Gitter des Graphens anordnen können.

Die dominierende Methode: Chemical Vapor Deposition (CVD)

Die Chemical Vapor Deposition (CVD) ist die beliebteste und kommerziell bedeutendste Bottom-Up-Methode zur Herstellung von hochwertigem Graphen. Sie hat sich zum Industriestandard für Anwendungen entwickelt, die makellose, großflächige Filme erfordern.

Wie CVD funktioniert

Der CVD-Prozess beinhaltet das Erhitzen einer Metallkatalysatorfolie, wie z. B. Kupfer (Cu), auf hohe Temperaturen in einer Kammer. Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan (CH4), eingeleitet. Die hohe Temperatur zersetzt das Gas, setzt Kohlenstoffatome frei, die sich auf der Oberfläche der Metallfolie ablagern und sich zu einer kontinuierlichen, einlagigen Graphenschicht zusammenlagern.

Der kritische Transfer-Schritt

Ein wesentliches Merkmal von CVD ist, dass das Graphen auf einem Metallsubstrat gezüchtet wird. Um in den meisten Anwendungen verwendet werden zu können, muss diese einatomare Schicht dann vorsichtig auf ein Zielsubstrat, wie Silizium oder flexiblen Kunststoff, übertragen werden.

Die Abwägungen verstehen

Keine einzelne Synthesemethode ist universell überlegen. Die optimale Wahl hängt vollständig von den Anforderungen der Endanwendung ab und gleicht Qualität, Quantität und Kosten ab.

Qualität vs. Skalierbarkeit

CVD zeichnet sich durch die Herstellung von hochqualitativen, einlagigen Graphenschichten über große Flächen aus, was für fortschrittliche Elektronik unerlässlich ist. Top-Down-Methoden können zwar riesige Mengen produzieren, führen aber oft zu einer breiteren Verteilung der Flockengrößen und einer höheren Dichte an Defekten.

Komplexität und Kosten

Der CVD-Prozess erfordert spezielle Hochtemperaturanlagen und eine präzise Steuerung des Gasflusses und des Drucks, was ihn zu einer komplexeren und kostspieligeren Technik macht. Darüber hinaus fügt der Transferprozess nach dem Wachstum eine weitere technische Herausforderung hinzu.

Reinheit und Kontamination

Chemische Top-Down-Methoden können Rückstände von Chemikalien hinterlassen oder während der Oxidations- und Reduktionsschritte strukturelle Defekte verursachen. CVD ist zwar sauberer, erfordert jedoch eine sorgfältige Optimierung, um Defekte zu minimieren und die Keimbildung und das Wachstum von Graphenkristallen für einen fehlerfreien Film zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die am besten geeignete Synthesemethode.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Die überlegene Qualität und Gleichmäßigkeit von CVD-gewachsenem Graphen ist die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf Massenmaterialien wie Verbundwerkstoffen, Beschichtungen oder leitfähigen Tinten liegt: Die hohe Produktionsmenge von Top-Down-Methoden wie der chemischen Oxidation ist praktikabler und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an reinem Graphen liegt: Die ursprüngliche Methode der mechanischen Exfoliation bleibt ein wertvolles Werkzeug zur Herstellung der qualitativ hochwertigsten, defektfreien Flocken, wenn auch in sehr kleinem Maßstab.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen dem Aufbau und dem Abbau von Graphen der Schlüssel zur Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Methode | Ansatz | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Top-Down | Abbau von Graphit | Produziert Flocken in großen Mengen | Verbundwerkstoffe, Beschichtungen, leitfähige Tinten |

| Bottom-Up (CVD) | Aufbau aus Kohlenstoffatomen | Erzeugt hochwertige, großflächige Schichten | Elektronik, Hochleistungsanwendungen |

Bereit, Graphen in Ihre Forschung oder Ihr Produkt zu integrieren?

Die Navigation durch die Komplexität der Graphensynthese ist der erste Schritt. Der nächste ist die Ausstattung Ihres Labors mit den richtigen Werkzeugen für den Erfolg. Ob Sie die Produktion mit einem robusten CVD-System skalieren oder präzise thermische Prozesse für die Materialentwicklung benötigen, KINTEK ist Ihr Partner für Innovation.

Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die Bedürfnisse der modernen Materialwissenschaft zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie über die zuverlässige Technologie verfügen, um konsistente, qualitativ hochwertige Ergebnisse in Ihren Graphenprojekten zu erzielen.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren