Die primären Methoden zur Aschebestimmung werden grob in Trockenveraschung und Nassveraschung unterteilt. Diese beiden Ansätze umfassen mehrere spezifische Techniken, darunter die konventionelle Hochtemperaturveraschung, die sulfatierte Veraschung, die Niedertemperaturveraschung und die Veraschung im geschlossenen System, wobei die beste Wahl vom zu analysierenden Probentyp und dem Ziel der Untersuchung abhängt.

Das Kernprinzip der Aschebestimmung besteht nicht darin, die eine "beste" Methode zu finden, sondern die geeignete Technik auszuwählen, die die spezifischen anorganischen Komponenten, die Sie messen möchten, bewahrt, während die organische Matrix vollständig entfernt wird.

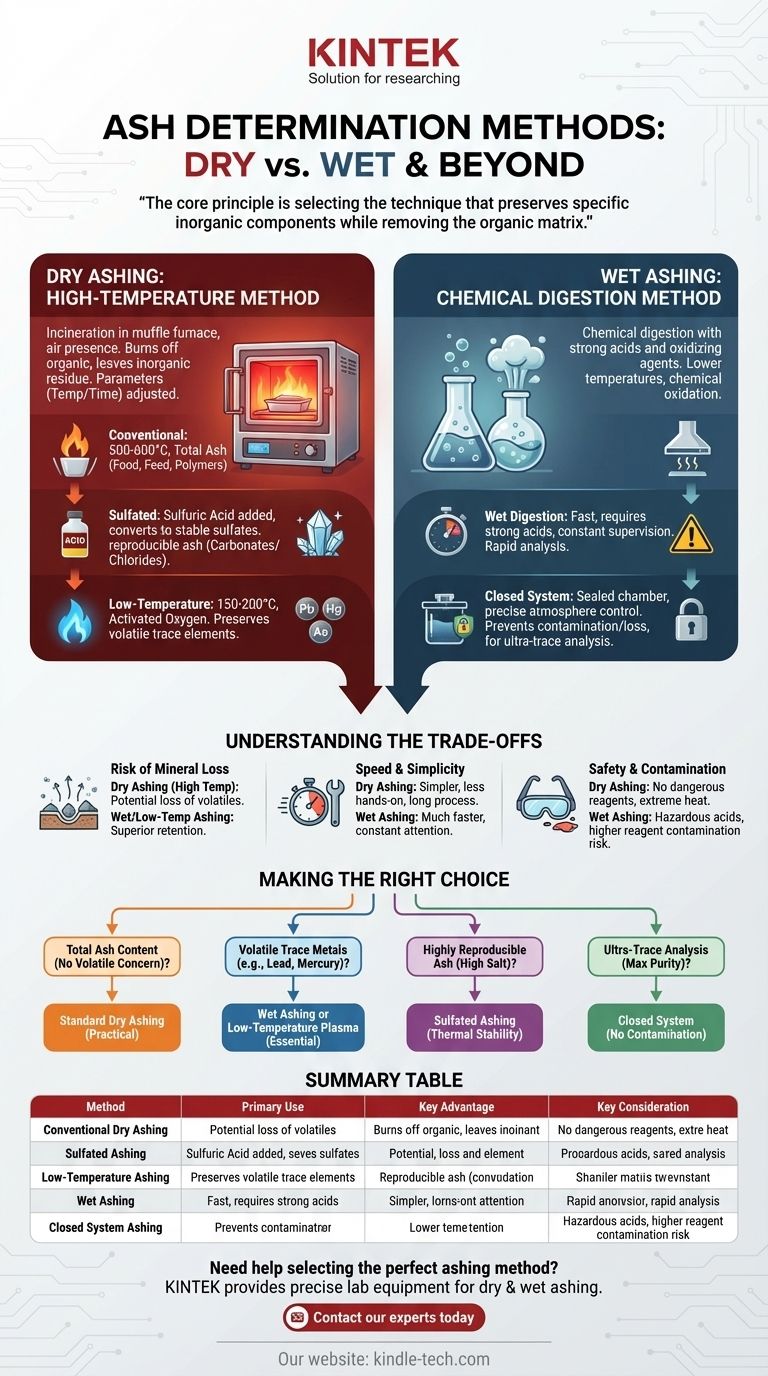

Die zwei Kernansätze: Trocken- vs. Nassveraschung

Grundsätzlich sind alle Veraschungstechniken darauf ausgelegt, die organische Substanz aus einer Probe zu entfernen und nur den anorganischen Mineralrückstand oder die Asche zu hinterlassen. Die beiden Hauptstrategien, dies zu erreichen, verwenden entweder extreme Hitze oder chemischen Aufschluss.

Trockenveraschung: Die Hochtemperaturmethode

Die Trockenveraschung ist die gebräuchlichste Methode. Sie verwendet einen Hochtemperatur-Muffelofen, um die organischen Bestandteile der Probe in Gegenwart von Luft zu verbrennen.

Dieser Prozess verbrennt im Wesentlichen alles außer den anorganischen Mineralien. Die Parameter, wie Ofentemperatur und -zeit, werden je nach spezifischem Probentyp angepasst.

Nassveraschung: Die chemische Aufschlussmethode

Die Nassveraschung, auch als nasser Aufschluss bekannt, verwendet starke Säuren und Oxidationsmittel, um die organische Matrix einer Probe abzubauen.

Diese Technik wird bei viel niedrigeren Temperaturen als die Trockenveraschung durchgeführt. Es handelt sich eher um einen chemischen Oxidationsprozess als um einen thermischen.

Erforschung spezifischer Veraschungstechniken

Obwohl die meisten Methoden unter den Oberbegriff der Trocken- oder Nassveraschung fallen, werden mehrere unterschiedliche Techniken für spezifische analytische Zwecke verwendet.

Konventionelle Trockenveraschung

Dies ist das standardmäßige Hochtemperaturverfahren, das typischerweise bei Temperaturen zwischen 500°C und 600°C durchgeführt wird. Es wird häufig zur Bestimmung des gesamten Mineralgehalts in Materialien wie Lebensmitteln, Futtermitteln und Polymeren verwendet.

Sulfatierte Veraschung

Dies ist eine spezielle Form der Trockenveraschung, bei der vor dem Erhitzen Schwefelsäure zur Probe gegeben wird. Die Säure wandelt Metallsalze in Sulfate um, die thermisch stabiler sind.

Diese Technik wird oft verwendet, um einen reproduzierbareren Aschenrückstand zu erhalten, insbesondere bei Proben, die Carbonate oder Chloride enthalten, die bei hohen Temperaturen flüchtig sein können.

Niedertemperaturveraschung

Um den Verlust flüchtiger Mineralien zu vermeiden, wird die Niedertemperaturveraschung bei etwa 150°C bis 200°C durchgeführt. Sie verwendet aktivierten Sauerstoff, um die organische Substanz langsam zu oxidieren.

Diese Methode ist entscheidend, wenn sich die Analyse auf die Messung von Spurenelementen konzentriert, die bei den hohen Temperaturen eines konventionellen Muffelofens verdampfen und verloren gehen würden.

Veraschung im geschlossenen System

Bei dieser Technik wird die Probe in einer versiegelten, luftdichten Kammer erhitzt. Dies ermöglicht eine präzise Kontrolle der Atmosphäre während der Verbrennung.

Ein geschlossenes System ist entscheidend, um den Verlust flüchtiger Elemente zu verhindern und die Probe vor atmosphärischer Kontamination zu schützen, was es ideal für die Ultra-Spurenmineralanalyse macht.

Die Kompromisse verstehen

Die Wahl der richtigen Methode erfordert ein Verständnis der Vorteile und Nachteile, die jedem Ansatz eigen sind.

Risiko des Mineralverlusts

Der Hauptnachteil der Hochtemperatur-Trockenveraschung ist der potenzielle Verlust flüchtiger Mineralien wie Arsen, Blei und Quecksilber. Nassveraschung oder Niedertemperaturveraschung sind überlegen, um diese Elemente zu erhalten.

Geschwindigkeit und Einfachheit

Die Trockenveraschung ist im Allgemeinen einfacher durchzuführen und erfordert weniger manuelle Aufmerksamkeit, wodurch mehrere Proben gleichzeitig verarbeitet werden können. Der Prozess selbst kann jedoch viele Stunden dauern.

Die Nassveraschung ist in Bezug auf die Aufschlusszeit typischerweise viel schneller, erfordert jedoch eine ständige Überwachung durch den Bediener und beinhaltet den gefährlichen Umgang mit korrosiven Säuren.

Sicherheit und Kontamination

Die Trockenveraschung beinhaltet extreme Hitze, vermeidet jedoch die Verwendung gefährlicher chemischer Reagenzien. Die Nassveraschung hingegen erfordert einen Abzug und sorgfältige Protokolle für den Umgang mit starken, korrosiven Säuren.

Die Nassveraschung birgt auch ein höheres Risiko einer reagenzienbasierten Kontamination, bei der Verunreinigungen in den Säuren in die Probe gelangen und die endgültige Messung beeinflussen können.

Die richtige Wahl für Ihre Analyse treffen

Ihr analytisches Ziel und die Probenzusammensetzung sind die einzigen Faktoren, die Ihre Wahl der Veraschungsmethode leiten sollten.

- Wenn Ihr Hauptaugenmerk auf dem Gesamtaschegehalt liegt, ohne Bedenken hinsichtlich flüchtiger Elemente: Die Standard-Trockenveraschung ist die praktischste und unkomplizierteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Analyse flüchtiger Spurenmetalle wie Blei oder Quecksilber liegt: Nassveraschung oder Niedertemperatur-Plasmaveraschung ist unerlässlich, um deren Verlust zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hoch reproduzierbare Asche aus einer Probe mit hohem Salzgehalt zu erhalten: Die sulfatierte Veraschung bietet die thermische Stabilität, die für ein genaues Ergebnis erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Ultra-Spurenanalyse liegt, die maximale Reinheit erfordert: Ein geschlossenes System ist notwendig, um jegliches Risiko einer atmosphärischen Kontamination zu verhindern.

Letztendlich ist die richtige Methode diejenige, die Ihre Probe zuverlässig für die spezifische Elementanalyse vorbereitet, die Sie durchführen müssen.

Zusammenfassungstabelle:

| Methode | Hauptanwendung | Hauptvorteil | Wichtige Überlegung |

|---|---|---|---|

| Konventionelle Trockenveraschung | Gesamtaschegehalt in Lebensmitteln, Futtermitteln, Polymeren | Einfach, hoher Durchsatz | Potenzieller Verlust flüchtiger Mineralien |

| Sulfatierte Veraschung | Reproduzierbare Asche aus salzreichen Proben | Thermisch stabiler Sulfatrückstand | Erfordert Zugabe von Schwefelsäure |

| Niedertemperaturveraschung | Spurenelementanalyse (z.B. Blei, Quecksilber) | Bewahrt flüchtige Mineralien | Langsamerer Oxidationsprozess |

| Nassveraschung | Schneller Aufschluss für die Spurenmetallanalyse | Schnell, niedrigere Temperatur | Erfordert den Umgang mit gefährlichen Säuren |

| Veraschung im geschlossenen System | Ultra-Spurenanalyse, die maximale Reinheit erfordert | Verhindert Kontamination und Verlust | Komplexere Ausrüstung erforderlich |

Benötigen Sie Hilfe bei der Auswahl der perfekten Veraschungsmethode für die Analyse Ihres Labors?

Die richtige Probenvorbereitung ist entscheidend für genaue Ergebnisse. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung – von robusten Muffelöfen für die Trockenveraschung bis hin zu sicheren Aufschlusssystemen für die Nassveraschung –, die Ihr Labor für eine zuverlässige Aschebestimmung benötigt.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und sicherzustellen, dass Sie die optimale Lösung für Ihre spezifischen Proben und analytischen Ziele haben.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche PSA ist für einen Muffelofen erforderlich? Wesentliche Ausrüstung für Hochtemperatursicherheit

- Was ist die Anwendung eines Muffelofens? Erreichen Sie kontaminationsfreie Hochtemperaturverarbeitung

- Was ist ein Beispiel für das Härten (Quenching)? Optimale Härte durch präzise Abkühlung erreichen

- Welche 5 Sicherheitsvorkehrungen müssen beim Erhitzen von Substanzen im Labor getroffen werden? Wesentliche Regeln für die Laborsicherheit

- Was ist der Unterschied zwischen einem Muffelofen und einem Hochofen? Präzision vs. Produktion