Das Löten basiert auf verschiedenen unterschiedlichen Heizmethoden, jede mit einem spezifischen Zweck und Anwendungsbereich. Die gängigsten Methoden umfassen Flammlöten, Ofenlöten, Induktionslöten, Tauchlöten und Widerstandslöten, die alle darauf ausgelegt sind, ein Werkstück über den Schmelzpunkt des Füllmetalls, aber unter den Schmelzpunkt des Grundmetalls zu erhitzen. Die Wahl der Methode hängt vollständig von den Materialien, dem Fugenentwurf, dem Produktionsvolumen und der erforderlichen Qualität ab.

Die zentrale Herausforderung besteht nicht nur darin, die verschiedenen Arten der Fugenerwärmung zu kennen, sondern auch zu verstehen, wie jede Methode die Produktionsgeschwindigkeit, die Kosten und die Endqualität beeinflusst. Die Wahl der richtigen Methode ist eine kritische technische Entscheidung, die die Anfangsinvestition gegen die Stückkosten und die Wiederholbarkeit abwägt.

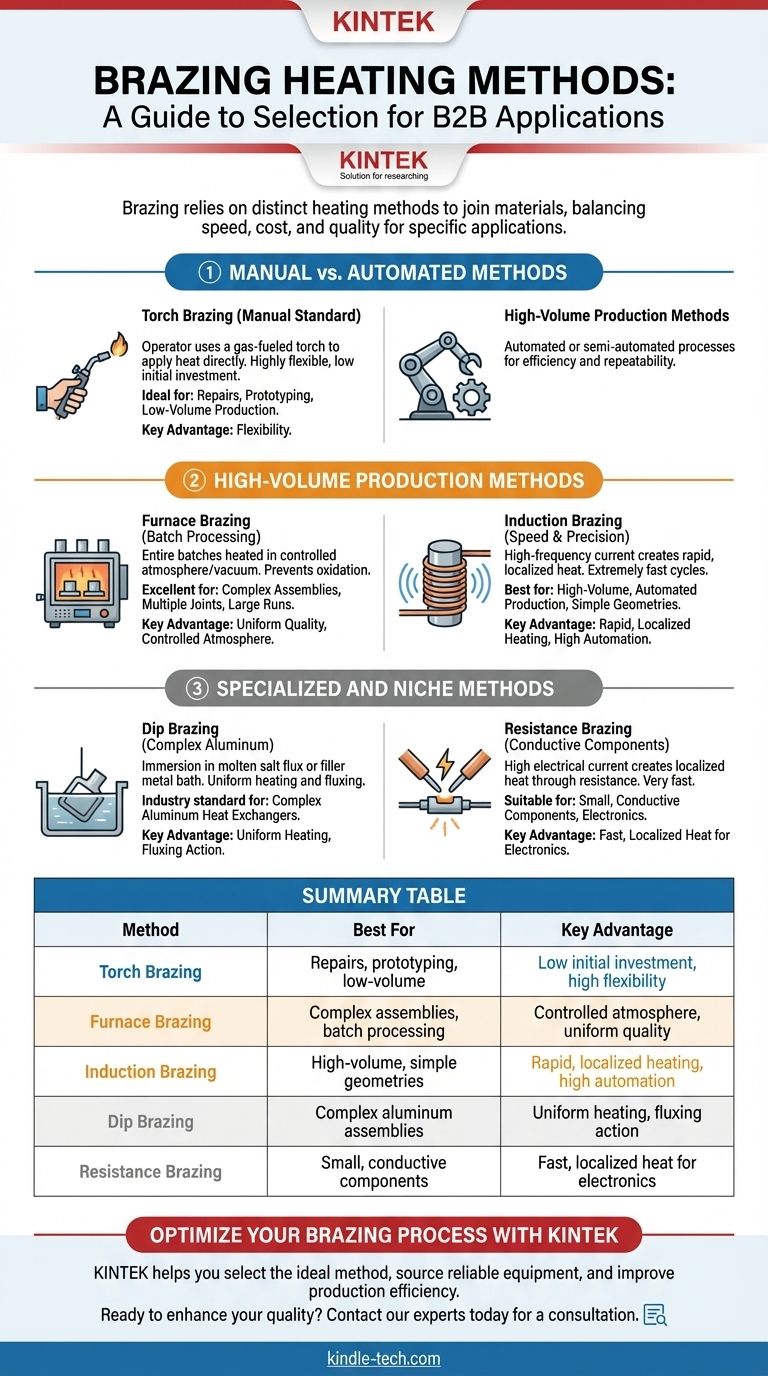

Manuelle vs. automatisierte Methoden

Die erste wichtige Unterscheidung zwischen den Lötmethoden ist der Grad der Bedienerkontrolle im Vergleich zur Automatisierung. Diese Wahl beeinflusst direkt Flexibilität, Geschwindigkeit und Konsistenz.

Flammlöten: Der manuelle Standard

Das Flammlöten ist die gebräuchlichste manuelle Heizmethode. Ein Bediener verwendet einen gasbetriebenen Brenner (wie Acetylen-Sauerstoff oder Luft-Propan), um die zu verbindenden Teile direkt zu erhitzen.

Diese Methode ist sehr flexibel und erfordert eine geringe Anfangsinvestition, was sie ideal für Reparaturen, Prototypenbau und Kleinserienproduktion macht. Ihre Qualität und Konsistenz hängen jedoch vollständig von der Fähigkeit des Bedieners ab.

Methoden für die Großserienproduktion

Wenn Wiederholbarkeit und hoher Durchsatz erforderlich sind, sind automatisierte oder halbautomatisierte Prozesse notwendig. Diese Methoden sind auf Effizienz in einer Produktionsumgebung ausgelegt.

Ofenlöten: Für die Chargenverarbeitung

Beim Ofenlöten werden Bauteile mit dem Füllmetall an den Fugen vormontiert. Ganze Chargen dieser Baugruppen werden dann in einen Ofen geladen und in einer kontrollierten Atmosphäre oder im Vakuum erhitzt.

Die Schutzatmosphäre verhindert Oxidation und macht oft den Einsatz von Flussmittel überflüssig. Diese Methode eignet sich hervorragend für komplexe Baugruppen mit mehreren Fugen, die gleichzeitig gelötet werden müssen, und gewährleistet eine hohe Qualität und Gleichmäßigkeit bei großen Produktionsläufen.

Induktionslöten: Für Geschwindigkeit und Präzision

Das Induktionslöten verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes elektromagnetisches Feld, das das darin platzierte leitfähige Werkstück schnell und präzise erhitzt.

Dieser Prozess ist extrem schnell, wobei die Heizzyklen oft nur wenige Sekunden dauern. Seine lokalisierte Erwärmung minimiert Verzug und ist perfekt für die automatisierte Großserienproduktion von Teilen mit einfachen, wiederholbaren Fugenformen.

Spezialisierte und Nischenmethoden

Einige Anwendungen haben einzigartige Anforderungen, die hochspezialisierte Heiztechniken erfordern.

Tauchlöten: Für komplexe Aluminiumbaugruppen

Beim Tauchlöten wird die gesamte Baugruppe in ein Bad aus geschmolzenem Salzflussmittel oder, seltener, geschmolzenem Füllmetall getaucht. Das Bad erwärmt das Teil gleichmäßig und sorgt gleichzeitig für die Flussmittelwirkung.

Diese Methode ist der Industriestandard für die Herstellung von komplexen Aluminium-Wärmetauschern und anderen komplizierten Aluminiumbaugruppen. Sie ermöglicht die Herstellung von Hunderten von Fugen gleichzeitig mit ausgezeichneter Qualität.

Widerstandslöten: Für leitfähige Komponenten

Das Widerstandslöten erzeugt Wärme, indem ein hoher elektrischer Strom über Elektroden durch den Fugenbereich geleitet wird. Der Widerstand der Komponenten gegen den Stromfluss erzeugt intensive, lokalisierte Wärme.

Diese Technik ist sehr schnell und eignet sich zum Verbinden von kleinen, elektrisch leitfähigen Komponenten. Sie wird häufig in der Elektro- und Elektronikindustrie zum Anbringen von Kontakten oder Anschlüssen eingesetzt.

Die Kompromisse verstehen

Keine einzelne Heizmethode ist universell überlegen. Ihre Entscheidung muss auf einem klaren Verständnis der damit verbundenen Kompromisse basieren.

Kosten: Anfangsinvestition vs. pro Stück

Das Flammlöten hat sehr geringe Anfangskosten, aber hohe Arbeitskosten pro Stück.

Ofen- und Induktionssysteme erfordern eine erhebliche Kapitalinvestition, bieten aber bei hohen Produktionsvolumen sehr niedrige Stückkosten, was sie langfristig kostengünstig macht.

Geschwindigkeit und Volumen

Flammlöten ist die langsamste Methode und nur für Arbeiten mit geringem Volumen geeignet.

Induktionslöten bietet den schnellsten Heizzyklus für eine einzelne Fuge und ist damit ein Champion der Hochgeschwindigkeits-Einzelstückflussfertigung.

Ofenlöten ist pro Zyklus langsamer, aber seine Fähigkeit, Hunderte von Teilen in einer einzigen Charge zu verarbeiten, macht es für die Massenproduktion sehr effizient.

Fugenqualität und Wiederholbarkeit

Manuelle Methoden wie das Flammlöten sind vollständig von der Geschicklichkeit des Bedieners abhängig, was zu potenziellen Inkonsistenzen führen kann.

Automatisierte Methoden wie das Ofen- und Induktionslöten bieten eine überragende Kontrolle über Heizraten und Temperatur, was zu hoch wiederholbaren, qualitativ hochwertigen Fugen führt.

So wählen Sie die richtige Methode aus

Ihre Wahl sollte sich an den spezifischen Anforderungen Ihres Projekts an Geschwindigkeit, Kosten und Qualität orientieren.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder Reparaturarbeiten liegt: Das Flammlöten bietet die beste Flexibilität und die niedrigsten Anfangskosten.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, wiederholbaren Fugen an einfachen Teilen liegt: Das Induktionslöten bietet unübertroffene Geschwindigkeit und Automatisierungspotenzial.

- Wenn Ihr Hauptaugenmerk auf dem Löten komplexer Baugruppen mit mehreren Fugen liegt: Das Ofenlöten in einer kontrollierten Atmosphäre liefert die höchste Qualität und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Aluminiumkomponenten wie Wärmetauschern liegt: Das Tauchlöten ist die spezialisierte, branchenübliche Lösung.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, eine Heizmethode zu wählen, die sowohl die Qualität als auch die Effizienz Ihrer Lötverbindungen gewährleistet.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Flammlöten | Reparaturen, Prototypenbau, Kleinserien | Geringe Anfangsinvestition, hohe Flexibilität |

| Ofenlöten | Komplexe Baugruppen, Chargenverarbeitung | Kontrollierte Atmosphäre, gleichmäßige Qualität |

| Induktionslöten | Großserien, einfache Geometrien | Schnelle, lokalisierte Erwärmung, hohe Automatisierung |

| Tauchlöten | Komplexe Aluminiumbaugruppen | Gleichmäßige Erwärmung, Flussmittelwirkung |

| Widerstandslöten | Kleine, leitfähige Komponenten | Schnelle, lokalisierte Wärme für die Elektronik |

Optimieren Sie Ihren Lötprozess mit KINTEK

Die Wahl der richtigen Löterwärmungsmethode ist entscheidend, um starke, wiederholbare Fugen zu erzielen und gleichzeitig die Kosten zu kontrollieren. Ob Sie die Flexibilität des Flammlötens für Prototypen oder die hocheffiziente Großserienfertigung eines Induktions- oder Ofensystems benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Labor- und Produktionsanforderungen zu unterstützen.

Wir helfen Ihnen:

- Die ideale Lötmethode auszuwählen für Ihre spezifischen Materialien und Fugenkonstruktionen.

- Zuverlässige Laborgeräte und Verbrauchsmaterialien für konsistente, hochwertige Ergebnisse zu beschaffen.

- Die Produktionseffizienz zu verbessern mit Lösungen, die auf Ihr Volumen und Ihre Qualitätsanforderungen zugeschnitten sind.

Bereit, Ihre Lötqualität und -effizienz zu steigern? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie KINTEK Ihr Partner für Exzellenz im Labor sein kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien