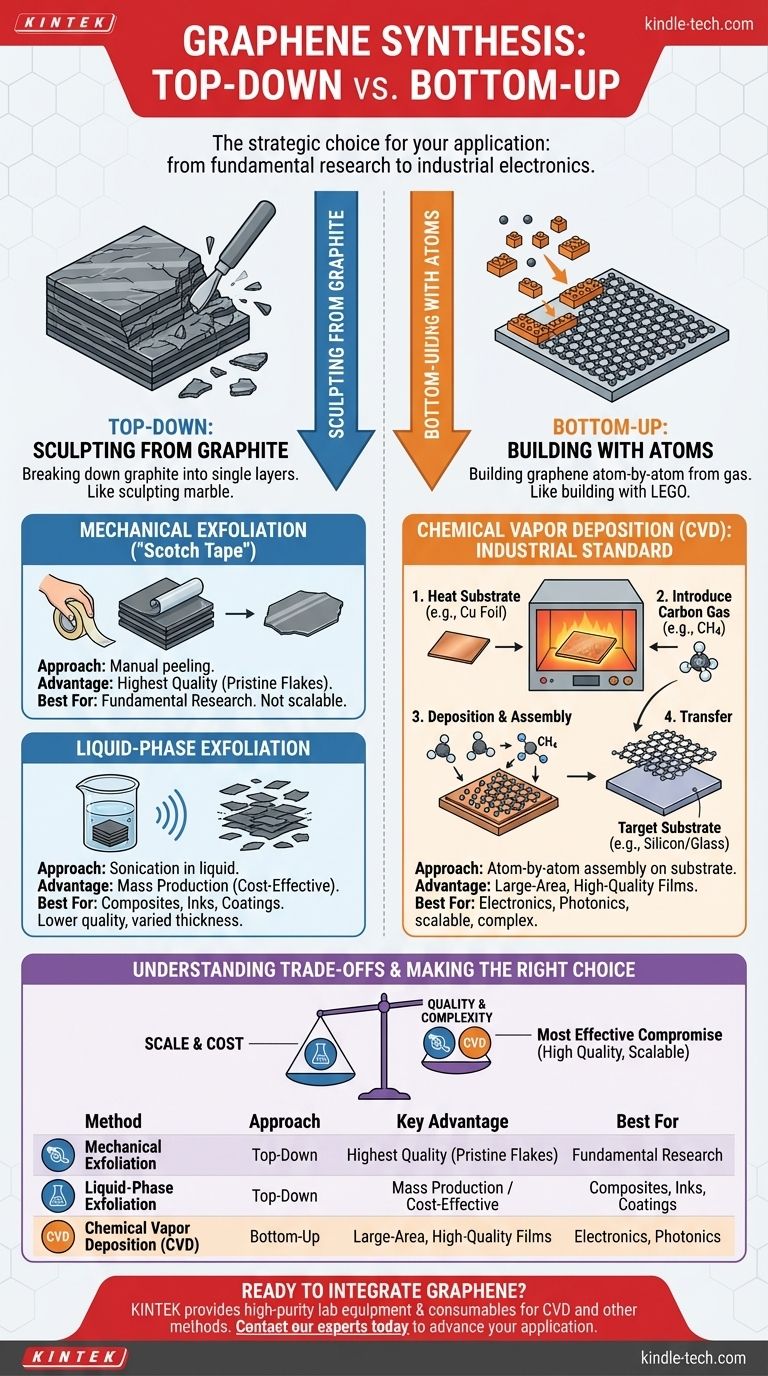

Im Wesentlichen wird Graphen mit zwei entgegengesetzten Strategien synthetisiert: „Top-Down“-Methoden, die Graphit in einzelne Schichten zerlegen, und „Bottom-Up“-Methoden, die Graphen Atom für Atom aufbauen. Die prominentesten Top-Down-Ansätze sind die mechanische und die Flüssigphasen-Exfoliation, während die führende Bottom-Up-Methode und die vielversprechendste für den industriellen Maßstab die chemische Gasphasenabscheidung (CVD) ist.

Die zur Herstellung von Graphen verwendete Methode ist keine Frage der Präferenz, sondern eine strategische Wahl, die von der endgültigen Anwendung bestimmt wird. Während eine einfache Exfoliation perfekt für die Grundlagenforschung ist, können nur Methoden wie die chemische Gasphasenabscheidung (CVD) die großen, hochwertigen Schichten herstellen, die für fortschrittliche Elektronik erforderlich sind.

Die zwei grundlegenden Ansätze: Top-Down vs. Bottom-Up

Um die Graphensynthese zu verstehen, beginnt man am besten mit den beiden Kernphilosophien. Jeder Ansatz hat unterschiedliche Vorteile und ist für verschiedene Ergebnisse geeignet.

Top-Down: Formen aus Graphit

Top-Down-Methoden beginnen mit Graphit – einem dreidimensionalen Stapel von Graphenschichten – und verwenden Kraft, um ihn zu trennen. Dies ähnelt konzeptionell dem Formen aus einem Marmorblock.

Diese Techniken sind effektiv für die Herstellung von Graphenflocken, aber die Kontrolle der genauen Schichtanzahl kann eine Herausforderung sein.

Bottom-Up: Bauen mit Atomen

Bottom-Up-Methoden beginnen mit einem kohlenstoffhaltigen Gas und bauen eine Graphenschicht Atom für Atom auf einem Substrat auf. Dies ist wie das Bauen einer Struktur mit einzelnen LEGO-Steinen.

Dieser Ansatz bietet eine überlegene Kontrolle über die Struktur und Qualität der endgültigen Graphenschicht, wodurch er ideal für Hochleistungsanwendungen ist.

Top-Down-Methoden: Graphen aus Graphit gewinnen

Diese Methoden nutzen die schwachen Bindungen zwischen Graphenschichten in Graphit, um sie zu isolieren.

Mechanische Exfoliation (Die „Scotch Tape“-Methode)

Dies ist die ursprüngliche Methode, die zur Entdeckung von Graphen verwendet wurde. Dabei wird Klebeband verwendet, um wiederholt Schichten von einem Stück Graphit abzuziehen, bis eine einzelne, makellose Schicht isoliert ist.

Obwohl sie extrem hochwertige Graphenflocken produziert, ist sie ein manueller Prozess, der nicht skalierbar für die Massenproduktion ist. Ihre Hauptanwendung liegt in der grundlegenden wissenschaftlichen Forschung.

Flüssigphasen-Exfoliation

Bei dieser Methode wird Graphit in einer Flüssigkeit suspendiert und hoher Energie, wie z.B. Ultraschall, ausgesetzt, um die Schichten zu trennen.

Diese Technik eignet sich zur Massenproduktion von Graphenflocken für die Verwendung in Verbundwerkstoffen, Tinten und Beschichtungen. Das resultierende Material weist jedoch typischerweise eine geringere elektrische Qualität auf und besteht aus Flocken unterschiedlicher Dicke.

Bottom-Up-Methoden: Graphen Atom für Atom aufbauen

Die Bottom-Up-Synthese ist der Schlüssel zur Herstellung großer, gleichmäßiger Graphenfilme, die für die Elektronikindustrie geeignet sind.

Chemische Gasphasenabscheidung (CVD): Der Industriestandard

CVD gilt weithin als die vielversprechendste Technik zur Herstellung von hochwertigem Graphen auf großen Flächen. Sie ist die führende Methode für Anwendungen in der Elektronik und Photonik.

Wie CVD funktioniert

Der Prozess beinhaltet das Erhitzen eines Substrats, typischerweise einer Kupferfolie (Cu), in einem Ofen. Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan (CH4), eingeleitet.

Bei hohen Temperaturen zersetzt sich das Methan, und Kohlenstoffatome lagern sich auf der Oberfläche der Kupferfolie ab und bilden selbstorganisiert eine kontinuierliche, einzelne Graphenschicht. Der Graphenfilm wird dann sorgfältig auf ein Zielsubstrat (wie Silizium oder Glas) für die Verwendung in einem Gerät übertragen.

Optimierung von CVD für überlegene Qualität

Die Qualität von CVD-Graphen hängt von der präzisen Kontrolle der Syntheseparameter wie Temperatur, Gasfluss und der Beschaffenheit des Substrats ab.

Forscher verwenden Techniken wie partielle Wachstumsstudien – den Prozess vor der Bildung eines vollständigen Films zu stoppen –, um zu analysieren, wie Graphenkristalle keimen und wachsen. Diese Erkenntnisse helfen ihnen, Defekte zu minimieren und größere, perfektere Kristalle zu erzeugen. Fortgeschrittene Varianten, wie die Vapor-Trapping-Methode, sind darauf ausgelegt, sehr große, einkristalline Graphendomänen zu synthetisieren.

Die Kompromisse verstehen

Keine einzelne Synthesemethode ist perfekt. Die Wahl beinhaltet immer einen Kompromiss zwischen Skalierbarkeit, Qualität und Kosten.

Skalierbarkeit vs. Qualität

Dies ist der zentrale Kompromiss. Mechanische Exfoliation bietet eine perfekte Kristallstruktur, ist aber nicht skalierbar. Flüssigphasen-Exfoliation bietet eine immense Skalierbarkeit, produziert aber minderwertige, inkonsistente Flocken.

CVD stellt den effektivsten Kompromiss dar, indem es das Wachstum von hochwertigen, großflächigen Filmen mit einem industrialisierbaren Prozess ermöglicht.

Kosten und Komplexität

Mechanische Exfoliation ist für ein Labor einfach und billig, hat aber keine industrielle Relevanz. Flüssigphasen-Exfoliation ist relativ kostengünstig für Schüttgüter.

CVD hingegen erfordert erhebliche Investitionen in spezielle Ausrüstung wie Hochtemperaturöfen und Vakuumsysteme. Der anschließende Transferprozess erhöht auch die Komplexität und das Potenzial für Schäden. Andere Methoden, wie die Sublimation von Siliziumkarbid, produzieren hochwertiges Graphen, sind aber oft unerschwinglich teuer.

Die richtige Wahl für Ihr Ziel treffen

Ihre beabsichtigte Anwendung bestimmt die korrekte Synthesemethode.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Mechanische Exfoliation bleibt die beste Quelle für makellose, hochwertige Flocken für Laborexperimente.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik liegt: Die chemische Gasphasenabscheidung (CVD) ist der praktikabelste Weg zur Herstellung der großen, gleichmäßigen und hochwertigen Graphenfilme, die für Geräte erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe oder Tinten liegt: Die Flüssigphasen-Exfoliation bietet den kostengünstigsten Weg zur Massenproduktion von Graphenflocken, wobei ein Kompromiss bei der elektrischen Qualität und strukturellen Perfektion in Kauf genommen wird.

Das Verständnis dieser unterschiedlichen Wege ist der erste Schritt, um das Potenzial von Graphen für Ihre spezifische Anwendung zu nutzen.

Zusammenfassungstabelle:

| Methode | Ansatz | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Höchste Qualität (makellose Flocken) | Grundlagenforschung |

| Flüssigphasen-Exfoliation | Top-Down | Massenproduktion / Kostengünstig | Verbundwerkstoffe, Tinten, Beschichtungen |

| Chemische Gasphasenabscheidung (CVD) | Bottom-Up | Großflächige, hochwertige Filme | Elektronik, Photonik |

Bereit, Graphen in Ihre Forschung oder Ihr Produkt zu integrieren?

Die Wahl der richtigen Synthesemethode ist entscheidend für den Erfolg Ihres Projekts. Die Experten von KINTEK verstehen die Nuancen jeder Technik. Wir liefern die hochreinen Laborgeräte und Verbrauchsmaterialien – einschließlich Substrate und Kohlenstoffquellen für CVD –, auf die sich Forscher und Industrien verlassen, um hochwertiges Graphen herzustellen.

Lassen Sie uns Ihnen helfen, Ihre Ziele zu erreichen. Ob Sie für die Elektronik skalieren oder für Verbundwerkstoffe optimieren, unser Team kann Ihre spezifischen Laboranforderungen unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Lösungen Ihre Graphenanwendung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten