Obwohl mehrere Methoden existieren, wird die Herstellung von Kohlenstoffnanoröhrchen (CNTs) von einem primären industriellen Prozess dominiert: der chemischen Gasphasenabscheidung (CVD). Ältere Techniken wie die Lichtbogenentladung und die Laserablation waren grundlegend, werden aber nicht für die großtechnische kommerzielle Produktion eingesetzt. In der Zwischenzeit entstehen innovative neue Methoden wie die Methanpyrolyse, um den Bedarf an umweltfreundlicheren Herstellungsverfahren zu decken.

Die Kernherausforderung bei der Herstellung von Kohlenstoffnanoröhrchen besteht nicht nur darin, sie herzustellen, sondern dies in einem Umfang, zu Kosten und mit einer Qualität zu tun, die den Anforderungen wachstumsstarker Industrien wie Lithium-Ionen-Batterien und fortschrittlicher Verbundwerkstoffe gerecht wird. Dies macht die Wahl der Produktionsmethode zu einer kritischen strategischen Entscheidung.

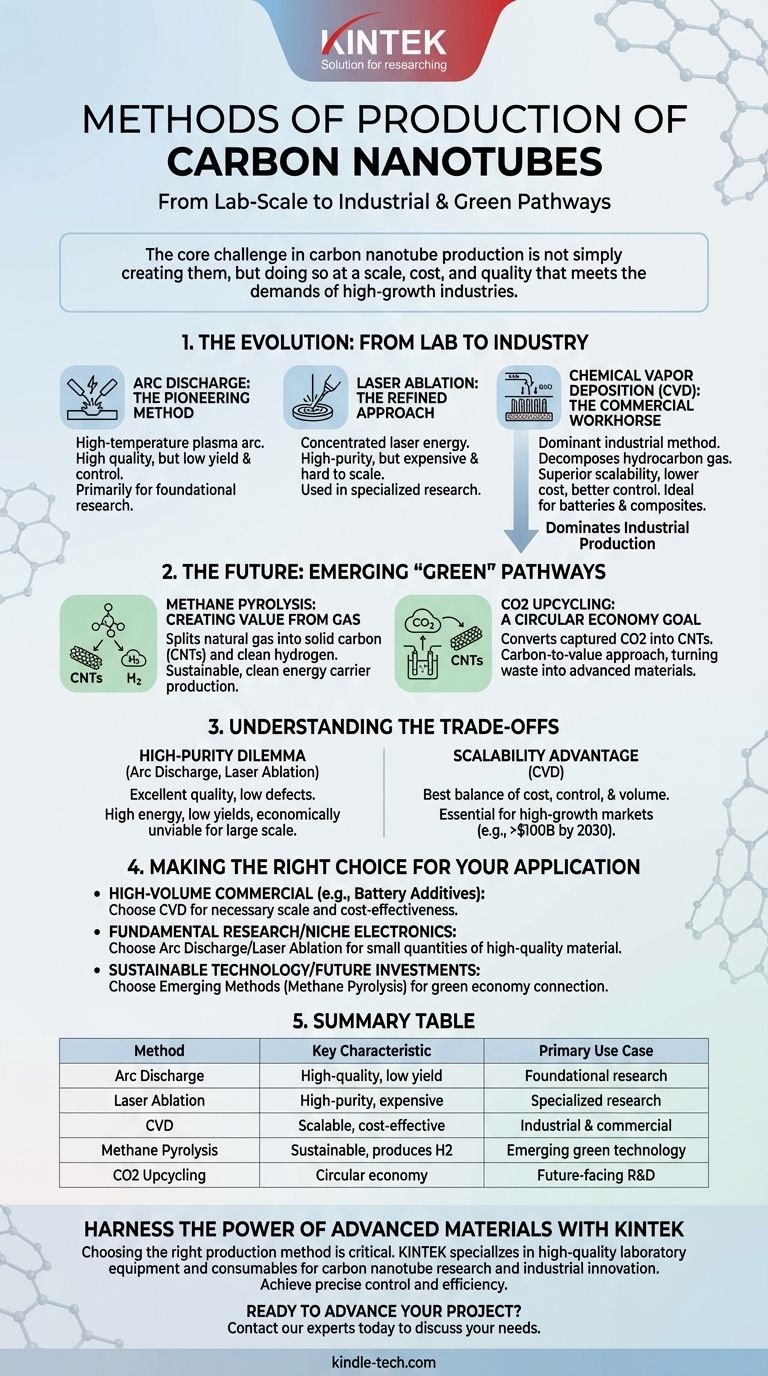

Die Entwicklung der Produktion: Vom Labor zur Industrie

Die zur Synthese von Kohlenstoffnanoröhrchen verwendeten Methoden haben sich erheblich weiterentwickelt, von Hochenergie-Labortechniken hin zu skalierbaren industriellen Prozessen.

Lichtbogenentladung: Die Pionier-Methode

Die Lichtbogenentladungsmethode war eine der ersten Techniken zur Herstellung von CNTs. Dabei wird ein Hochtemperatur-Plasma-Lichtbogen zwischen zwei Graphitelektroden erzeugt, der den Kohlenstoff verdampft und Nanoröhrchen bildet. Obwohl sie CNTs von hoher Qualität erzeugen kann, ist der Prozess mit geringer Ausbeute verbunden und bietet wenig Kontrolle über die endgültige Struktur.

Laserablation: Der verfeinerte Ansatz

Ähnlich wie bei der Lichtbogenentladung verwendet die Laserablation eine konzentrierte Energiequelle – in diesem Fall einen Laser –, um ein Graphit-Target zu verdampfen. Diese Technik ist bekannt für die Herstellung hochreiner CNTs, ist jedoch teuer und schwer zu skalieren, was ihre Anwendung hauptsächlich auf Forschungszwecke beschränkt.

Chemische Gasphasenabscheidung (CVD): Das kommerzielle Arbeitspferd

CVD ist heute die dominierende Methode für die kommerzielle CNT-Produktion. Bei diesem Verfahren wird ein Kohlenwasserstoffgas (wie Methan) über einem Metallkatalysator zersetzt, wodurch sich Kohlenstoffatome zu Nanoröhrchenstrukturen zusammenlagern. Ihre Dominanz ergibt sich aus der überlegenen Skalierbarkeit, den niedrigeren Betriebstemperaturen und der besseren Kontrolle über die resultierende Länge und den Durchmesser der Nanoröhrchen.

Die Zukunft der Produktion: Aufkommende „grüne“ Wege

Da die Nachfrage nach nachhaltiger Fertigung wächst, werden neue Produktionsrouten entwickelt, die Abfälle nutzen oder zusätzliche Wertströme erzeugen.

Methanpyrolyse: Wertschöpfung aus Gas

Die Methanpyrolyse spaltet Erdgas in zwei wertvolle Produkte: festen Kohlenstoff (einschließlich CNTs) und sauber verbrennendes Wasserstoffgas. Dieses Verfahren gewinnt erhebliche Aufmerksamkeit, da es ein hochgeschätztes Nanomaterial erzeugt und gleichzeitig einen sauberen Energieträger erzeugt, ohne Kohlendioxid freizusetzen.

CO2-Upcycling: Ein Ziel der Kreislaufwirtschaft

Ein weiterer aufkommender Bereich ist die Verwendung von abgeschiedenem Kohlendioxid als Ausgangsstoff. Durch Prozesse wie die Elektrolyse in Salzschmelzen kann CO2 in feste Kohlenstoffformen, einschließlich CNTs, umgewandelt werden. Dies stellt einen wirkungsvollen „Kohlenstoff-zu-Wert“-Ansatz dar, der ein Abfallprodukt in ein fortschrittliches Material verwandelt.

Die Abwägungen verstehen

Die Wahl der Produktionsmethode beinhaltet ein kritisches Gleichgewicht zwischen der Qualität der Nanoröhrchen, dem benötigten Volumen und den Gesamtkosten.

Das Dilemma der hohen Reinheit

Lichtbogenentladung und Laserablation eignen sich hervorragend zur Herstellung von CNTs mit sehr wenigen Defekten. Ihre hohen Energieanforderungen und geringen Ausbeuten machen sie jedoch unwirtschaftlich für die großen Mengen, die für Anwendungen wie Batterieelektroden oder Polymerverbundwerkstoffe benötigt werden.

Der Skalierungsvorteil von CVD

CVD bietet die beste Balance zwischen Kosten, Kontrolle und Volumen. Dies macht es zur einzig praktikablen Wahl für Industrieakteure, die den schnell wachsenden Markt beliefern wollen, der bis 2030 für einige Kohlenstoffnanomaterialien voraussichtlich über 100 Milliarden US-Dollar erreichen wird.

Das Versprechen neuer Methoden

Aufkommende Techniken wie die Methanpyrolyse bieten eine überzeugende nachhaltige Erzählung. Sie müssen jedoch noch ihre Fähigkeit unter Beweis stellen, mit der etablierten Effizienz und dem Umfang von CVD zu konkurrieren, um eine breite kommerzielle Akzeptanz zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Produktionsmethode wird letztendlich durch die Endanwendung und deren spezifische Leistungs- und Kostenanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf kommerziellen Massenprodukten wie Batterieadditiven oder leitfähigen Polymeren liegt: Die chemische Gasphasenabscheidung (CVD) ist die einzige Methode, die derzeit den erforderlichen Umfang und die Kosteneffizienz bietet.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Nischenelektronik liegt, die maximale Reinheit erfordert: Lichtbogenentladung und Laserablation bleiben wertvoll für die Herstellung kleiner Mengen hochwertiger Materialien für spezielle Zwecke.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Technologie und zukunftsorientierten Investitionen liegt: Aufkommende Methoden wie die Methanpyrolyse stellen die nächste Grenze dar und verbinden die Herstellung fortschrittlicher Materialien mit der sauberen Energiewirtschaft.

Letztendlich ist das Verständnis der Verbindung zwischen Produktionsmethode und Materialeigenschaften unerlässlich, um das transformative Potenzial von Kohlenstoffnanoröhrchen auszuschöpfen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| Lichtbogenentladung | Hohe Qualität, geringe Ausbeute | Grundlagenforschung |

| Laserablation | Hohe Reinheit, teuer | Spezialisierte Forschung |

| Chemische Gasphasenabscheidung (CVD) | Skalierbar, kosteneffizient | Industriell & kommerziell (z. B. Batterien) |

| Methanpyrolyse | Nachhaltig, erzeugt Wasserstoff | Aufkommende grüne Technologie |

| CO2-Upcycling | Ansatz der Kreislaufwirtschaft | Zukunftsorientierte F&E |

Nutzen Sie die Kraft fortschrittlicher Materialien mit KINTEK

Die Wahl der richtigen Produktionsmethode ist entscheidend, um das volle Potenzial von Kohlenstoffnanoröhrchen für Ihre Anwendung auszuschöpfen. Unabhängig davon, ob Sie ein kommerzielles Produkt skalieren oder nachhaltige Forschung vorantreiben, ist die Verfügbarkeit der richtigen Laborausrüstung der erste Schritt.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, um Ihre Arbeit mit Kohlenstoffnanoröhrchen und anderen fortschrittlichen Materialien zu unterstützen. Wir helfen unseren Kunden in Forschung und Industrie, präzise Kontrolle, Effizienz und Innovation zu erreichen.

Bereit, Ihr Projekt voranzubringen? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung