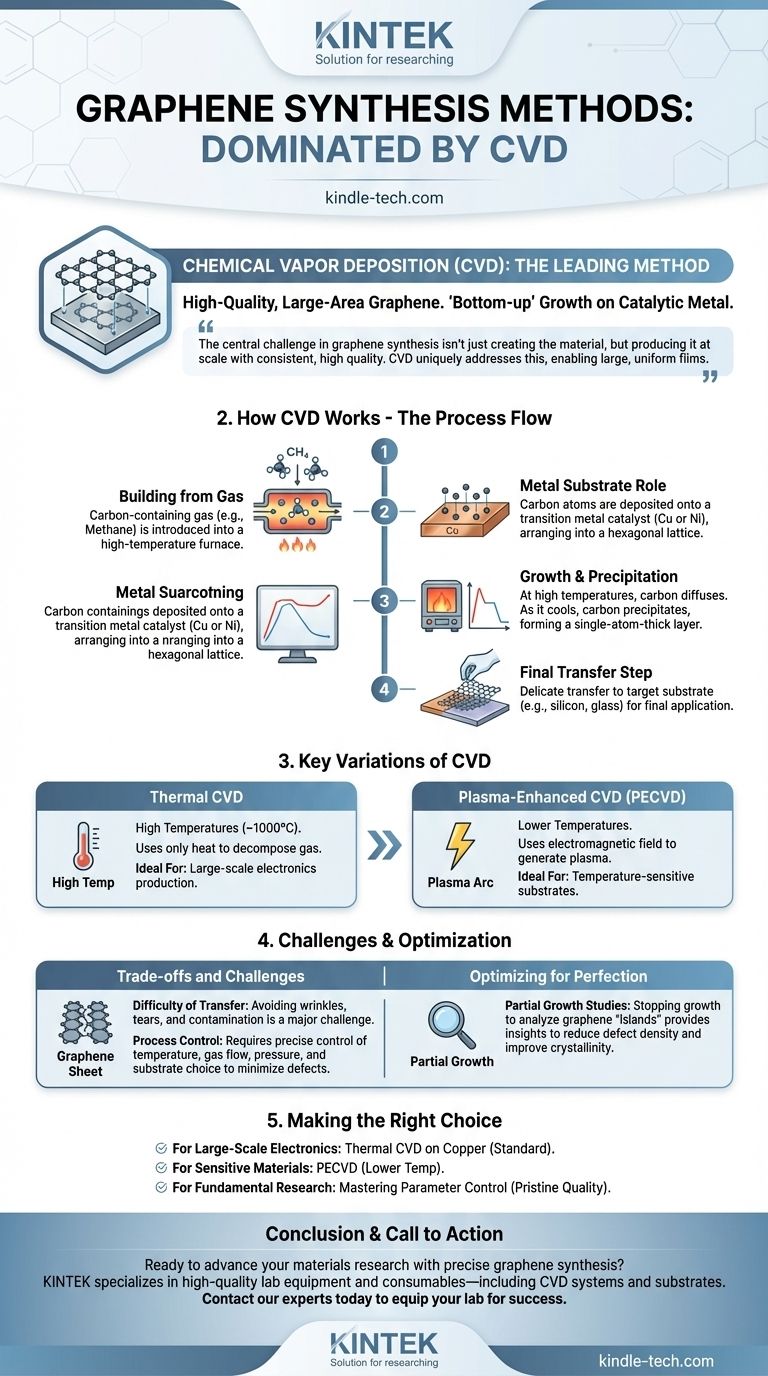

Im Kern wird die Synthese von hochwertigem, großflächigem Graphen für praktische Anwendungen von einer Methode namens Chemical Vapor Deposition (CVD), oder chemische Gasphasenabscheidung, dominiert. Diese „Bottom-up“-Technik ermöglicht das kontrollierte Wachstum von ein- oder wenigenlagigen Graphenschichten auf einem katalytischen Metallsubstrat, das dann für den Einsatz in der Elektronik und anderen fortschrittlichen Materialien transferiert werden kann.

Die zentrale Herausforderung bei der Graphensynthese besteht nicht nur darin, das Material herzustellen, sondern es in großem Maßstab mit gleichbleibend hoher Qualität zu produzieren. CVD hat sich zur führenden Methode entwickelt, da sie diese Herausforderung einzigartig adressiert und das Wachstum großer, gleichmäßiger Filme ermöglicht, die für kommerzielle und Forschungsanwendungen geeignet sind.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

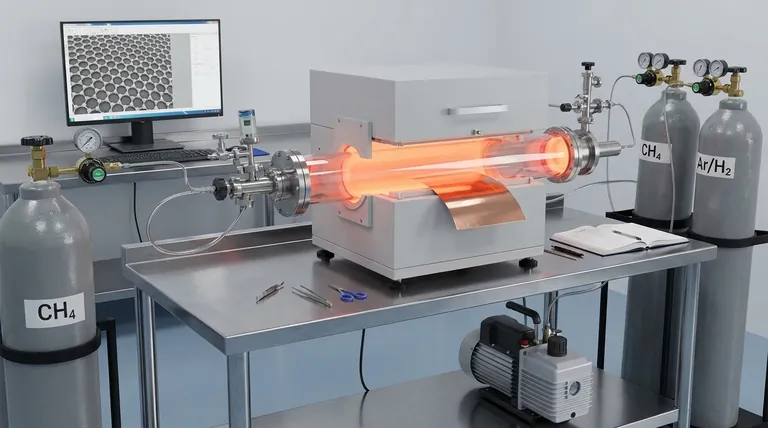

CVD ist ein Prozess, bei dem ein Material Atom für Atom aus einem gasförmigen Zustand auf einer festen Oberfläche aufgebaut wird. Für Graphen beinhaltet dies die Verwendung eines kohlenstoffbasierten Gases und eines Metallkatalysators.

Das Kernprinzip: Aufbau aus Gas

Der Prozess beginnt mit der Einführung eines kohlenstoffhaltigen Gases, meistens Methan (CH₄), in einen Hochtemperaturofen. Die Hitze zersetzt die Gasmoleküle und setzt einzelne Kohlenstoffatome frei.

Die Rolle des Metallsubstrats

Diese freien Kohlenstoffatome werden auf ein Substrat abgeschieden, typischerweise eine Folie aus einem Übergangsmetall wie Kupfer (Cu) oder Nickel (Ni). Diese Metallfolie wirkt als Katalysator und bietet eine Oberfläche, auf der sich die Kohlenstoffatome in der hexagonalen Gitterstruktur von Graphen anordnen können.

Der Wachstums- und Abscheidungsprozess

Bei hohen Temperaturen diffundieren die Kohlenstoffatome in die Metalloberfläche ein oder lagern sich darauf ab. Wenn das System abgekühlt wird, nimmt die Löslichkeit von Kohlenstoff im Metall ab, wodurch die Kohlenstoffatome ausfallen und eine kontinuierliche, ein Atom dicke Schicht Graphen auf der Oberfläche der Folie bilden.

Der abschließende Transferschritt

Sobald der Graphenfilm auf dem Metall gewachsen ist, muss er vorsichtig auf ein Zielsubstrat (wie Silizium oder Glas) für seine endgültige Anwendung übertragen werden. Dieser heikle Schritt ist einer der kritischsten Teile des gesamten Prozesses.

Wichtige Variationen der CVD-Methode

Obwohl das Prinzip dasselbe bleibt, gibt es zwei Haupttypen von CVD, die für die Graphensynthese verwendet werden und sich hauptsächlich darin unterscheiden, wie sie die Energie für die chemische Reaktion liefern.

Thermische CVD

Dies ist der gängigste Ansatz. Er stützt sich rein auf hohe Temperaturen (oft um 1000 °C), um die Kohlenstoffquelle zu zersetzen und die Abscheidung voranzutreiben.

Plasmaunterstützte CVD (PECVD)

Diese Methode verwendet ein elektromagnetisches Feld zur Erzeugung von Plasma, einem ionisierten Gas. Das hochreaktive Plasma erleichtert die chemischen Reaktionen bei viel niedrigeren Temperaturen, was ein Vorteil sein kann, wenn man mit temperaturempfindlichen Materialien arbeitet.

Abwägungen und Herausforderungen verstehen

Obwohl CVD die vielversprechendste Methode für die skalierbare Graphenproduktion ist, ist sie nicht frei von Komplexitäten und Einschränkungen.

Die Schwierigkeit des Transfers

Das Bewegen einer ein Atom dicken Materialschicht von der Metallwachstumsfolie auf ein Zielsubstrat, ohne Falten, Risse oder Kontaminationen einzuführen, ist eine erhebliche technische Herausforderung. Die Qualität dieses Transferschritts kann letztendlich die Leistung des Endgeräts bestimmen.

Prozesskontrolle ist entscheidend

Die Endqualität des Graphens ist sehr empfindlich gegenüber den Syntheseparametern. Faktoren wie Temperatur, Gasflussrate, Druck und die Wahl des Metallsubstrats müssen präzise gesteuert werden, um Defekte zu minimieren und die gewünschte Anzahl von Graphenschichten zu erreichen.

Optimierung auf Perfektion

Forscher verwenden Techniken wie partielle Wachstumsstudien, um den Prozess zu perfektionieren. Indem sie das Wachstum stoppen, bevor sich eine vollständige Schicht gebildet hat, können sie analysieren, wie einzelne Graphen-"Inseln" keimen und verschmelzen, was Einblicke liefert, die zur Reduzierung der Defektdichte und zur Verbesserung der Kristallinität erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Nuancen der Graphensynthese ist der Schlüssel zu ihrer effektiven Anwendung.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion für Elektronik liegt: Thermische CVD auf Kupferfolie ist der etablierte Industriestandard und bietet die beste Balance zwischen Qualität und großflächiger Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Integration von Graphen mit temperaturempfindlichen Materialien liegt: Plasmaunterstützte CVD (PECVD) ist die überlegene Wahl, da ihre niedrigeren Betriebstemperaturen Schäden am darunter liegenden Substrat verhindern.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zur Materialqualität liegt: Die Beherrschung der Kontrolle der CVD-Parameter durch Studien zum Teilwachstum ist unerlässlich, um makelloses, einkristallines Graphen herzustellen.

Letztendlich ist die Kontrolle der Graphensynthese der erste und wichtigste Schritt, um seine außergewöhnlichen Eigenschaften für die zukünftige Technologie nutzbar zu machen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Ideal für |

|---|---|---|

| Thermische CVD | Hochtemperaturwachstum (~1000 °C) | Großtechnische Elektronikproduktion |

| Plasmaunterstützte CVD (PECVD) | Wachstum bei niedrigerer Temperatur mittels Plasma | Temperaturempfindliche Substrate |

Bereit, Ihre Materialforschung mit präziser Graphensynthese voranzubringen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien – einschließlich CVD-Systemen und Substraten –, auf die sich Forscher und Ingenieure verlassen, um überlegenes Graphen herzustellen. Unsere Expertise unterstützt Ihre Arbeit von der Entwicklung bis zur skalierbaren Produktion. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode