Kurz gesagt, der Pyrolyseprozess wird von vier Schlüsselparametern bestimmt. Dies sind die Reaktionstemperatur, die Verweilzeit des Materials, die Eigenschaften des Ausgangsmaterials (wie Art und Feuchtigkeitsgehalt) und der Betriebsdruck. Die präzise Steuerung dieser Faktoren bestimmt nicht nur die Effizienz der Umwandlung, sondern auch die endgültige Verteilung der Produkte wie Bioöl, Biokohle und Synthesegas.

Beim Verständnis der Pyrolyse geht es nicht darum, die Parameter zu kennen, sondern darum zu verstehen, wie sie als miteinander verbundene Stellschrauben fungieren. Die Anpassung des einen wirkt sich unweigerlich auf die anderen aus, und die Beherrschung dieses Zusammenspiels ist der Schlüssel zur Steuerung des Outputs für ein bestimmtes Ziel.

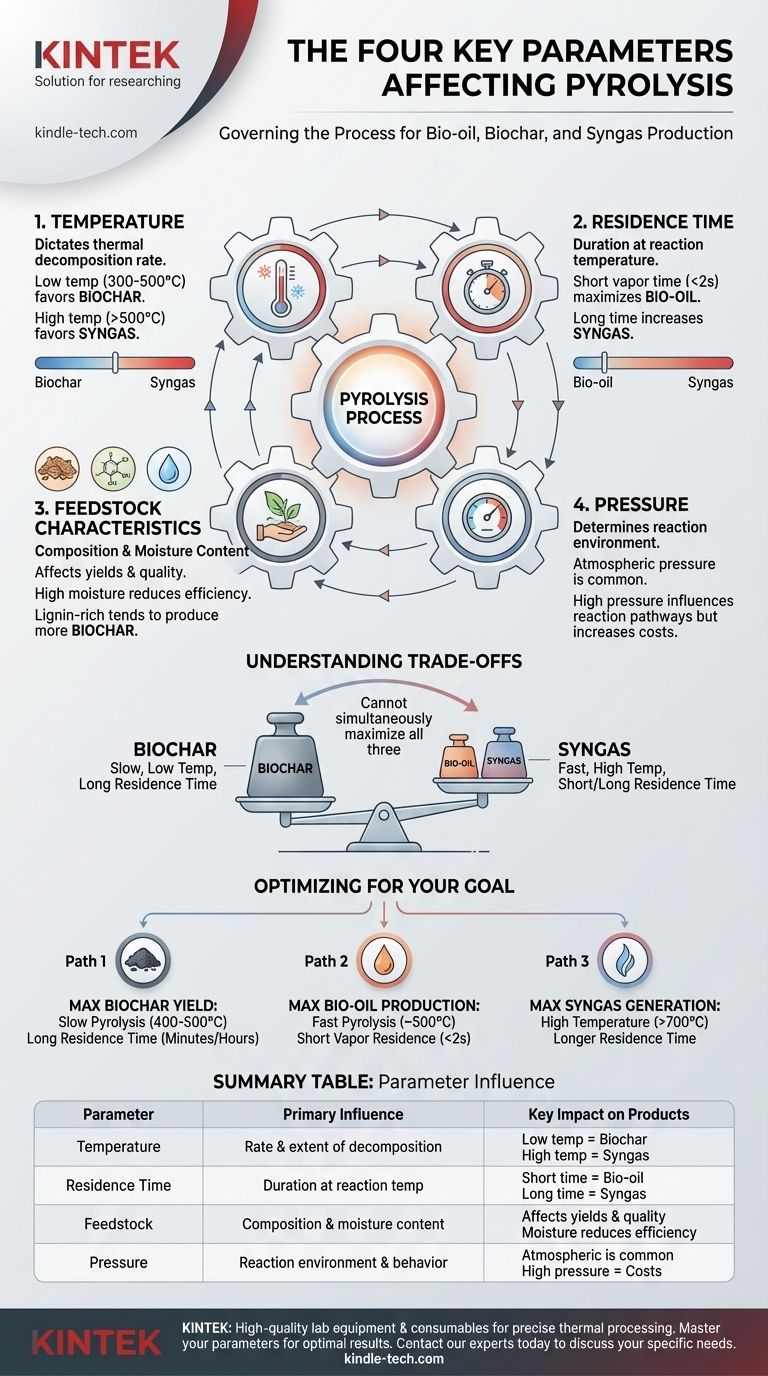

Die zentralen Stellschrauben der Pyrolysekontrolle

Um einen Pyrolyse-Reaktor effektiv zu steuern, müssen Sie verstehen, wie jeder primäre Parameter die stattfindenden chemischen Umwandlungen beeinflusst. Sie arbeiten nicht isoliert.

Die Rolle der Temperatur

Die Temperatur ist wohl der kritischste Parameter bei der Pyrolyse, da sie die Geschwindigkeit und das Ausmaß der thermischen Zersetzung bestimmt.

Niedrigere Temperaturen (etwa 300–500 °C) begünstigen langsamere Reaktionen. Dieser Zustand maximiert die Produktion eines festen Rückstands, bekannt als Biokohle.

Höhere Temperaturen (über 500–600 °C) fördern den Abbau größerer Dampfmoleküle in kleinere, nicht kondensierbare Gase. Dies erhöht die Ausbeute an Synthesegas.

Der Einfluss der Verweilzeit

Die Verweilzeit bezieht sich darauf, wie lange das Ausgangsmaterial und seine abgeleiteten Dämpfe bei Reaktionstemperatur verbleiben. Sie wirkt zusammen mit der Temperatur, um die endgültige Produktpalette zu definieren.

Eine sehr kurze Verweilzeit des Dampfes (typischerweise weniger als 2 Sekunden) ist entscheidend für die Erhaltung der komplexen Moleküle, die Bioöl bilden. Die Dämpfe werden aus der heißen Zone entfernt und schnell abgekühlt, um weitere Reaktionen zu verhindern.

Längere Verweilzeiten ermöglichen ein sekundäres Cracken, bei dem die anfänglichen Dampfprodukte weiter in Gase mit niedrigerem Molekulargewicht zerlegt werden, was die Synthesegas-Ausbeute auf Kosten des Bioöls erhöht.

Der Einfluss der Eigenschaften des Ausgangsmaterials

Der Prozess beginnt mit dem Ausgangsmaterial, und sein Anfangszustand hat einen tiefgreifenden Einfluss auf das Ergebnis. Die beiden wichtigsten Eigenschaften sind seine chemische Zusammensetzung und sein Feuchtigkeitsgehalt.

Die Zusammensetzung der Biomasse (z. B. das Verhältnis von Zellulose, Hemizellulose und Lignin) beeinflusst direkt die Produktausbeuten. Ligninreiche Ausgangsmaterialien neigen beispielsweise dazu, mehr Biokohle und phenolische Verbindungen im Bioöl zu erzeugen.

Der Feuchtigkeitsgehalt ist eine kritische praktische Überlegung. Zuerst muss Energie aufgewendet werden, um Wasser zu verdampfen, was die Gesamtwärmeeffizienz des Prozesses verringert. Hohe Feuchtigkeit kann auch zu einem minderwertigeren, wasserreichen Bioöl führen.

Die Auswirkung des Drucks

Der Druck bestimmt die Umgebung, in der die Reaktionen ablaufen, und beeinflusst das Dampfverhalten.

Die meisten Pyrolyseprozesse werden aus Gründen der Einfachheit und Kosteneffizienz bei oder nahe atmosphärischem Druck durchgeführt.

Eine Erhöhung des Drucks kann Reaktionswege beeinflussen und den Wärmetransfer verbessern. Sie erhöht jedoch die Kapital- und Betriebskosten des Systems erheblich, was sie für typische Biomasseanwendungen weniger verbreitet macht.

Die Abwägungen verstehen

Die Optimierung der Pyrolyse ist ein Balanceakt. Die Verbesserung der Ausbeute eines Produkts geht oft direkt auf Kosten eines anderen. Das Erkennen dieser Kompromisse ist für die praktische Anwendung unerlässlich.

Kohle vs. Öl vs. Gas: Der grundlegende Konflikt

Sie können nicht gleichzeitig alle drei Hauptprodukte maximieren.

Die langsamen Bedingungen bei niedriger Temperatur, die eine hohe Biokohle-Ausbeute begünstigen, erzeugen von Natur aus weniger Bioöl und Synthesegas. Umgekehrt zersetzen die schnellen Bedingungen bei hoher Temperatur, die für Synthesegas erforderlich sind, die wertvollen Verbindungen, die Bioöl bilden, thermisch und hinterlassen weniger Kohle.

Durchsatz vs. Produktqualität

Es besteht oft ein Kompromiss zwischen der Verarbeitungsgeschwindigkeit und der Qualität des gewünschten Produkts.

Zum Beispiel kann eine extrem schnelle Erhitzung die Bioöl-Ausbeute maximieren, aber zu einem weniger stabilen Produkt führen, das mehr Aerosole und unerwünschte Verbindungen enthält. Eine langsamere, besser kontrollierte Erhitzung könnte eine hochwertigere, stabilere Biokohle erzeugen.

Vorabkosten vs. Prozesseffizienz

Das Hauptbeispiel hierfür ist die Vorbereitung des Ausgangsmaterials, insbesondere das Trocknen.

Das Trocknen von Biomasse vor der Pyrolyse erfordert eine erhebliche Anfangsinvestition in Ausrüstung und Energie. Die Verarbeitung von feuchtem Ausgangsmaterial ist jedoch thermisch ineffizient und liefert ein Produkt geringerer Qualität, was die Kosten für die nachgeschaltete Verarbeitung erhöht.

Parameteroptimierung für Ihr gewünschtes Produkt

Ihre Betriebsstrategie muss von Ihrem Endziel bestimmt werden. Legen Sie die Prozessparameter basierend auf dem Produkt fest, das Sie am meisten schätzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohle-Ausbeute liegt: Verwenden Sie langsame Pyrolyse mit niedrigeren Temperaturen (400–500 °C) und langen Verweilzeiten des Feststoffs (Minuten bis Stunden).

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioöl-Produktion liegt: Verwenden Sie schnelle Pyrolyse mit moderaten Temperaturen (etwa 500 °C), extrem kurzen Verweilzeiten des Dampfes (<2 Sekunden) und schneller Abschreckung der Dämpfe.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas liegt: Arbeiten Sie bei hohen Temperaturen (>700 °C) mit längeren Verweilzeiten, um das thermische Cracken aller Dämpfe zu permanenten Gasen zu fördern.

Die Beherrschung dieser Parameter verwandelt die Pyrolyse von einem reinen Erhitzungsprozess in ein präzises Werkzeug zur Herstellung wertvoller, maßgeschneiderter Produkte aus Biomasse.

Zusammenfassungstabelle:

| Parameter | Haupteinfluss auf die Pyrolyse | Wesentliche Auswirkung auf die Produkte |

|---|---|---|

| Temperatur | Geschwindigkeit und Ausmaß der thermischen Zersetzung | Niedrige Temp. (300–500 °C) begünstigt Biokohle; Hohe Temp. (>500 °C) begünstigt Synthesegas |

| Verweilzeit | Dauer von Ausgangsmaterial/Dämpfen bei Reaktionstemperatur | Kurze Zeit (<2s) maximiert Bioöl; Lange Zeit erhöht Synthesegas |

| Ausgangsmaterial | Zusammensetzung und Feuchtigkeitsgehalt der Biomasse | Beeinflusst Ausbeuten und Qualität; Hohe Feuchtigkeit reduziert Effizienz |

| Druck | Reaktionsumgebung und Dampfverhalten | Atmosphärischer Druck ist üblich; Hoher Druck erhöht Kosten |

Bereit, Ihren Pyrolyseprozess für maximale Effizienz und maßgeschneiderte Produktausbeuten zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Ob Sie sich auf die Produktion von Bioöl, Biokohle oder Synthesegas konzentrieren, unsere Lösungen helfen Ihnen, Temperaturkontrolle, Verweilzeit und Handhabung des Ausgangsmaterials zu meistern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Pyrolyseanforderungen Ihres Labors unterstützen und Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material