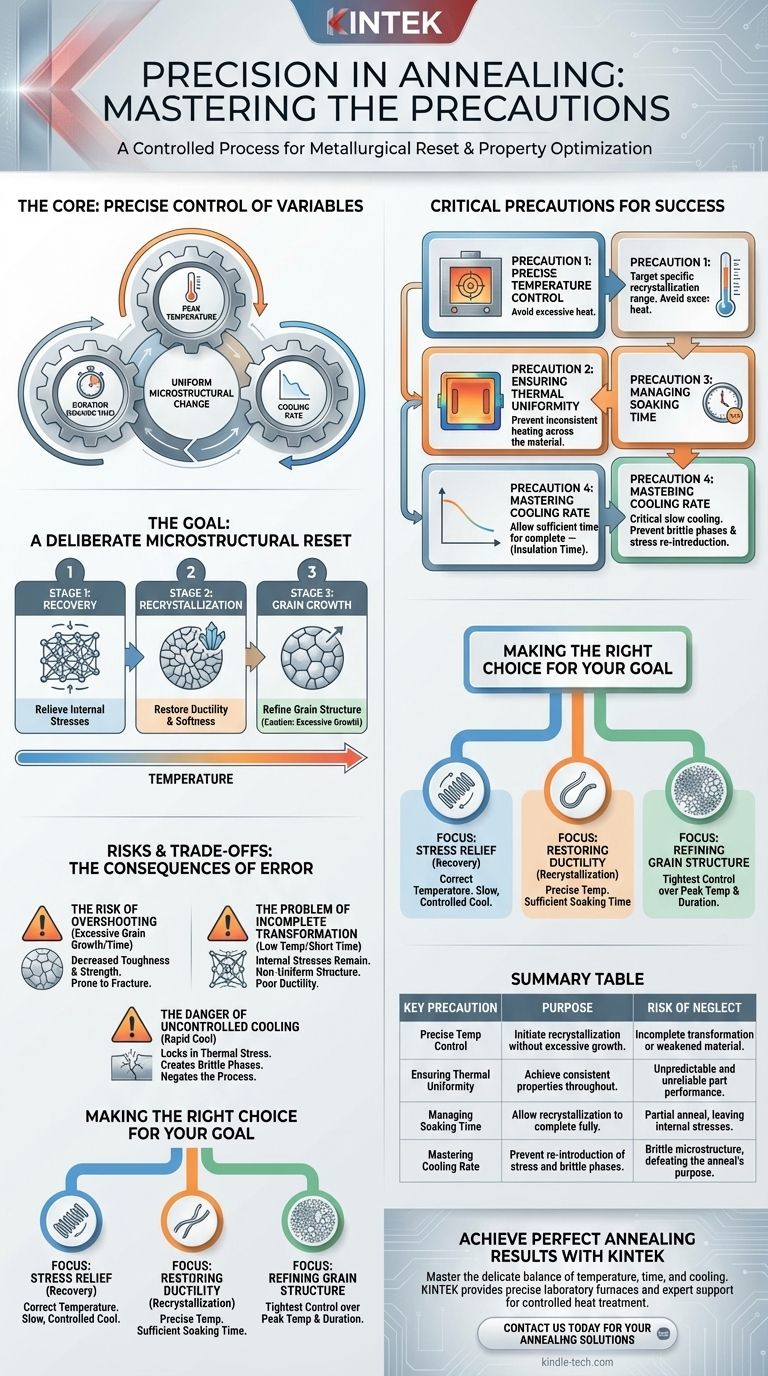

Im Kern umfassen die primären Vorsichtsmaßnahmen beim Glühen die präzise Kontrolle von drei Variablen: der Spitzentemperatur, der Dauer, für die das Material bei dieser Temperatur gehalten wird, und der Abkühlgeschwindigkeit. Diese Faktoren müssen sorgfältig gemanagt werden, um sicherzustellen, dass die gewünschten Änderungen in der inneren Struktur des Materials gleichmäßig und vollständig erreicht werden, ohne neue Defekte einzuführen.

Glühen ist nicht einfach nur das Erhitzen und Abkühlen eines Materials. Es ist ein kontrollierter Prozess der metallurgischen Umwandlung, bei dem jede Vorsichtsmaßnahme darauf ausgelegt ist, die Mikrostruktur des Materials in einen spezifischen, verbesserten Zustand zu überführen.

Das Ziel: Ein bewusster mikrostruktureller Reset

Das Glühen wird durchgeführt, um innere Spannungen abzubauen, die Weichheit und Duktilität zu erhöhen und die Kornstruktur eines Materials zu verfeinern, das durch Prozesse wie Kaltverformung gehärtet oder beansprucht wurde. Dies wird durch drei verschiedene Stufen erreicht.

Stufe 1: Erholung

Diese Anfangsphase findet bei niedrigeren Temperaturen statt. Das Hauptziel hierbei ist es, die im Kristallgitter des Materials gespeicherten inneren Spannungen abzubauen, ohne seine größere Kornstruktur wesentlich zu verändern.

Stufe 2: Rekristallisation

Wenn die Temperatur für die gegebene Legierung einen bestimmten Punkt erreicht, beginnen sich neue, spannungsfreie Körner zu bilden und ersetzen die verformten, spannungsbehafteten Körner. Dies ist das Herzstück des Glühprozesses, verantwortlich für die Wiederherstellung von Duktilität und Weichheit.

Stufe 3: Kornwachstum

Wird das Material zu lange oder bei zu hoher Temperatur auf Glühtemperatur gehalten, beginnen die neu gebildeten, spannungsfreien Körner zu wachsen. Während ein gewisses Kornwachstum wünschenswert sein kann, kann übermäßiges Wachstum die Festigkeit und Zähigkeit des Materials verringern.

Kritische Vorsichtsmaßnahmen für ein erfolgreiches Glühen

Jede Vorsichtsmaßnahme ist direkt mit der erfolgreichen Bewältigung der drei Umwandlungsstufen verbunden. Eine mangelnde Kontrolle eines Schrittes kann die endgültigen Eigenschaften des Materials beeinträchtigen.

Vorsichtsmaßnahme 1: Präzise Temperaturkontrolle

Die Glühtemperatur muss hoch genug sein, um die Rekristallisation einzuleiten, aber nicht so hoch, dass sie ein übermäßiges oder schnelles Kornwachstum verursacht. Jede Legierung hat einen spezifischen Rekristallisationstemperaturbereich, der genau eingehalten werden muss.

Vorsichtsmaßnahme 2: Sicherstellung der thermischen Gleichmäßigkeit

Die Temperatur im gesamten Ofen und im Material selbst muss so gleichmäßig wie möglich sein. Inkonsistente Erwärmung führt dazu, dass einige Bereiche vollständig geglüht werden, während andere nicht geglüht werden, was zu unvorhersehbaren und unzuverlässigen Materialeigenschaften im gesamten Bauteil führt.

Vorsichtsmaßnahme 3: Management der Halte-(Isolations-)Zeit

Sobald die Temperatur erreicht ist, muss das Material für eine ausreichende Zeit gehalten oder gesättigt werden. Die Referenzen bezeichnen dies als Isolationszeit. Dieser Schritt ist entscheidend, damit der Rekristallisationsprozess im gesamten Volumen des Materials vollständig abgeschlossen werden kann.

Vorsichtsmaßnahme 4: Beherrschung der Abkühlgeschwindigkeit

Für die meisten Glühprozesse ist langsames Abkühlen entscheidend. Schnelles Abkühlen kann thermische Spannungen wieder einführen oder in bestimmten Legierungen wie Stahl harte und spröde Mikrostrukturen (wie Martensit) erzeugen, was den Zweck des Glühens vollständig zunichtemacht. Die Abkühlgeschwindigkeit muss langsam genug sein, damit sich die Struktur in einem stabilen, spannungsfreien Zustand einpendeln kann.

Verständnis der Risiken und Kompromisse

Abweichungen von diesen Vorsichtsmaßnahmen führen zu spezifischen, unerwünschten Ergebnissen. Das Verständnis dieser Risiken unterstreicht die Bedeutung der Prozesskontrolle.

Das Risiko des Überschwingens: Übermäßiges Kornwachstum

Das Halten des Materials bei zu hoher Temperatur oder zu langer Zeit führt dazu, dass die neu gebildeten Körner zu groß werden. Dies kann die Zähigkeit und Festigkeit des Materials erheblich verringern und es anfälliger für Brüche machen.

Das Problem der unvollständigen Umwandlung

Eine zu niedrige Temperatur oder eine zu kurze Haltezeit führt zu einem unvollständigen Glühen. Das Material rekristallisiert nicht vollständig, wodurch innere Spannungen und eine ungleichmäßige Kornstruktur zurückbleiben, was die gewünschte Duktilität nicht wiederherstellt.

Die Gefahr unkontrollierter Abkühlung

Ein zu schnelles Abkühlen des Teils ist ein häufiger Fehler, der den gesamten Prozess zunichtemacht. Es schließt thermische Spannungen ein und kann unbeabsichtigte, spröde Phasen innerhalb der Mikrostruktur erzeugen, wodurch das Teil möglicherweise schwächer oder spröder wird, als es vor Beginn des Prozesses war.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Vorsichtsmaßnahmen Sie am meisten betonen müssen.

- Wenn Ihr Hauptaugenmerk auf dem Spannungsabbau (Erholung) liegt: Ihr Hauptanliegen ist es, die richtige Temperatur zu erreichen und eine langsame, kontrollierte Abkühlung sicherzustellen, um die Bildung neuer Spannungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Duktilität (Rekristallisation) liegt: Sie müssen streng darauf achten, die präzise Glühtemperatur zu erreichen und eine ausreichende Haltezeit für eine vollständige Umwandlung vorzusehen.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur (Kontrolle des Kornwachstums) liegt: Sie benötigen die engstmögliche Kontrolle über die Spitzentemperatur und die Haltedauer, um die Zielkorngröße ohne Überschwingen zu erreichen.

Ein erfolgreiches Glühen wird nicht zufällig erreicht, sondern durch präzise und bewusste Kontrolle des gesamten thermischen Zyklus.

Zusammenfassungstabelle:

| Wichtige Vorsichtsmaßnahme | Zweck | Risiko der Vernachlässigung |

|---|---|---|

| Präzise Temperaturkontrolle | Rekristallisation ohne übermäßiges Kornwachstum einleiten. | Unvollständige Umwandlung oder geschwächtes Material. |

| Sicherstellung der thermischen Gleichmäßigkeit | Gleichmäßige Eigenschaften im gesamten Material erzielen. | Unvorhersehbare und unzuverlässige Bauteilleistung. |

| Management der Haltezeit | Rekristallisation vollständig abschließen lassen. | Teilweises Glühen, hinterlässt innere Spannungen. |

| Beherrschung der Abkühlgeschwindigkeit | Wiedereinführung von Spannungen und spröden Phasen verhindern. | Spröde Mikrostruktur, die den Zweck des Glühens zunichtemacht. |

Erzielen Sie perfekte Glühergebnisse mit KINTEK

Die Beherrschung des empfindlichen Gleichgewichts von Temperatur, Zeit und Abkühlung ist entscheidend, um genau die Materialeigenschaften zu erzielen, die Sie benötigen. KINTEK ist spezialisiert auf die Bereitstellung präziser Laboröfen und kompetenter Unterstützung, die für kontrollierte Wärmebehandlungsprozesse wie das Glühen erforderlich sind.

Wir helfen unseren Kunden in der Materialprüfung, Forschung und Produktion, thermische Gleichmäßigkeit, genaue Temperaturkontrolle und programmierbare Abkühlzyklen für zuverlässige und wiederholbare Ergebnisse sicherzustellen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Glühanforderungen zu besprechen und herauszufinden, wie unsere Laborausrüstungslösungen Ihre Prozesszuverlässigkeit und Materialleistung verbessern können.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen