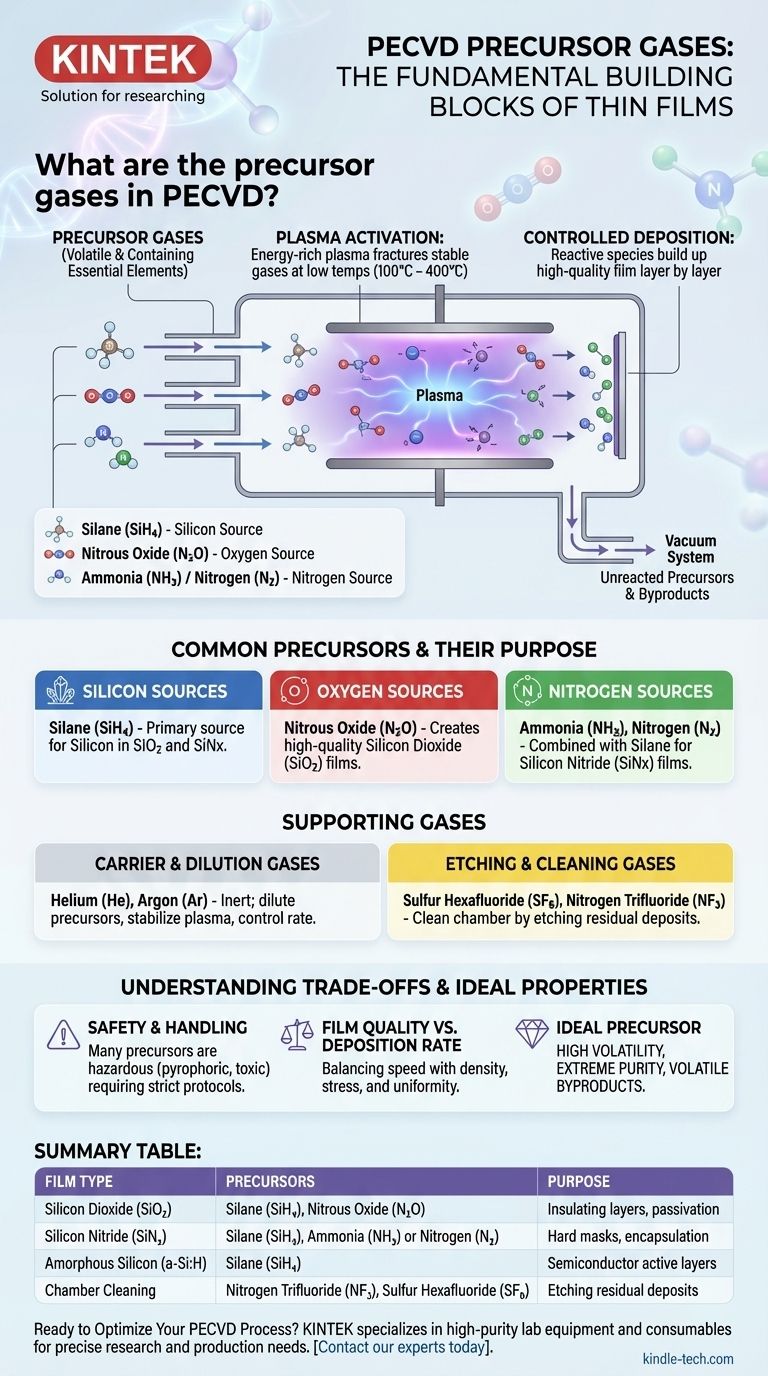

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) sind Vorläufergase die grundlegenden Bausteine, die zur Herstellung von Dünnschichten verwendet werden. Gängige Beispiele sind Silan (SiH4) für Silizium, Lachgas (N2O) für Sauerstoff und Ammoniak (NH3) oder Stickstoff (N2) für Stickstoff. Diese Gase werden gewählt, weil sie die notwendigen Elemente für den endgültigen Film enthalten und flüchtig genug sind, um in eine Vakuumkammer eingebracht zu werden.

Das Kernprinzip ist nicht nur, welche Gase verwendet werden, sondern wie sie verwendet werden. PECVD verwendet ein energiereiches Plasma, um diese stabilen Vorläufergase bei niedrigen Temperaturen aufzubrechen, was die kontrollierte Abscheidung hochwertiger Materialien wie Siliziumdioxid und Siliziumnitrid auf einem Substrat ermöglicht.

Die Rolle von Vorläufern im PECVD-Prozess

Was macht ein Gas zu einem "Vorläufer"?

Ein Vorläufer ist eine flüchtige chemische Verbindung, die als Ausgangsmaterial für den Film dient, den Sie abscheiden möchten. Bei PECVD werden diese Materialien in gasförmiger Form in eine Reaktionskammer eingebracht.

Der Prozess basiert auf Plasma – einem teilweise ionisierten Gas, das durch Anlegen eines starken Hochfrequenz- (HF) -Elektrofeldes erzeugt wird.

Wie Plasma Vorläufer aktiviert

Im Gegensatz zur traditionellen chemischen Gasphasenabscheidung (CVD), die sehr hohe Temperaturen (über 600 °C) zum Aufbrechen chemischer Bindungen erfordert, nutzt PECVD die Energie des Plasmas.

Die freien Elektronen im Plasma kollidieren mit den Vorläufergasmolekülen und zerlegen sie in hochreaktive Ionen und Radikale. Dieser Aktivierungsschritt ermöglicht es, dass die Abscheidungsreaktionen bei viel niedrigeren Temperaturen, typischerweise zwischen 100 °C und 400 °C, ablaufen.

Vom Gas zum festen Film

Einmal zerlegt, bewegen sich diese reaktiven Spezies zur Oberfläche des Zielsubstrats. Dort reagieren und binden sie sich und bauen schichtweise die gewünschte feste Dünnschicht auf.

Alle nicht reagierten Vorläufer oder gasförmigen Nebenprodukte werden durch ein Vakuumsystem aus der Kammer entfernt.

Gängige Vorläufer und ihr Zweck

Die spezifisch gewählten Vorläufergase bestimmen direkt die chemische Zusammensetzung des Endfilms. Sie werden oft in Kombination verwendet.

Siliziumquellen

Silan (SiH4) ist der gebräuchlichste Vorläufer für die Abscheidung jedes Silizium enthaltenden Films. Es dient als primäre Quelle für das "Si" in Materialien wie Siliziumdioxid und Siliziumnitrid.

Sauerstoffquellen

Zur Abscheidung von Oxiden ist ein sauerstoffhaltiges Gas erforderlich. Lachgas (N2O) ist eine weit verbreitete und effektive Sauerstoffquelle zur Herstellung hochwertiger Siliziumdioxid (SiO2)-Filme.

Stickstoffquellen

Für Nitridfilme wird eine Stickstoffquelle mit Silan kombiniert. Ammoniak (NH3) und Stickstoff (N2)-Gas sind die gebräuchlichsten Optionen zur Abscheidung von Siliziumnitrid (SiNx).

Träger- und Verdünnungsgase

Inerte Gase wie Helium (He) und Argon (Ar) nehmen nicht an der chemischen Reaktion teil. Sie werden verwendet, um die reaktiven Vorläufer zu verdünnen, das Plasma zu stabilisieren und die Abscheidungsrate sowie die Filmeigenschaften zu steuern.

Ätz- und Reinigungsgase

Bestimmte Gase werden nicht zur Abscheidung, sondern zur Reinigung des Inneren der Reaktionskammer zwischen den Läufen verwendet. Fluorhaltige Verbindungen wie Schwefelhexafluorid (SF6) und Stickstofftrifluorid (NF3) werden verwendet, um restliche Filmablagerungen zu ätzen.

Die Kompromisse verstehen

Die Wahl der richtigen Vorläufer und Prozessbedingungen erfordert ein Abwägen mehrerer kritischer Faktoren.

Sicherheit und Handhabung

Viele Vorläufergase sind gefährlich. Silan zum Beispiel ist pyrophor, was bedeutet, dass es bei Kontakt mit Luft spontan entzünden kann. Andere sind giftig oder korrosiv und erfordern strenge Sicherheitsprotokolle und spezielle Handhabungsgeräte.

Filmqualität vs. Abscheidungsrate

Oft besteht ein Kompromiss zwischen der Abscheidungsgeschwindigkeit und der endgültigen Qualität des Films. Hohe Gasflüsse und Plasmaleistung können die Abscheidungsrate erhöhen, können aber zu Filmen mit geringerer Dichte, höherer Spannung oder schlechter Gleichmäßigkeit führen.

Die Eigenschaften eines idealen Vorläufers

Ein idealer Vorläufer ist hochflüchtig, um sicherzustellen, dass er leicht in die Kammer transportiert werden kann. Er muss auch extrem rein sein, da Verunreinigungen im Gas in den Film eingebaut werden und dessen Leistung beeinträchtigen können. Schließlich müssen auch seine Reaktionsnebenprodukte flüchtig sein, damit sie leicht abgepumpt werden können, ohne die Kammer zu kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Kombination der Vorläufer wird auf den spezifischen Film zugeschnitten, der erzeugt werden soll.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Siliziumdioxid (SiO2) liegt: Ihre Vorläufer werden eine Siliziumquelle wie Silan (SiH4) und eine Sauerstoffquelle wie Lachgas (N2O) sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Siliziumnitrid (SiNx) liegt: Sie werden Silan (SiH4) mit einer Stickstoffquelle kombinieren, meist Ammoniak (NH3) oder N2-Gas.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von amorphem Silizium (a-Si:H) liegt: Sie werden Silan (SiH4) als primären Vorläufer verwenden, oft verdünnt in einem Trägergas wie Argon oder Helium.

- Wenn Ihr Hauptaugenmerk auf der Kammerreinigung liegt: Sie werden ein fluorhaltiges Gas wie NF3 oder SF6 verwenden, um Restmaterial nach den Abscheidungsläufen zu ätzen.

Letztendlich ist die Auswahl der Vorläufergase die grundlegende Entscheidung, die die Chemie Ihres Dünnschichtabscheidungsprozesses bestimmt.

Zusammenfassungstabelle:

| Filmtyp | Gängige Vorläufergase | Zweck |

|---|---|---|

| Siliziumdioxid (SiO₂) | Silan (SiH₄), Lachgas (N₂O) | Isolierschichten, Passivierung |

| Siliziumnitrid (SiNₓ) | Silan (SiH₄), Ammoniak (NH₃) oder Stickstoff (N₂) | Harte Masken, Verkapselung |

| Amorphes Silizium (a-Si:H) | Silan (SiH₄) | Halbleiter-Aktivschichten |

| Kammerreinigung | Stickstofftrifluorid (NF₃), Schwefelhexafluorid (SF₆) | Ätzen von Restablagerungen |

Bereit, Ihren PECVD-Prozess zu optimieren?

Die richtigen Vorläufergase sind entscheidend für die Herstellung hochwertiger, gleichmäßiger Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien für PECVD und andere Abscheidungstechniken und erfüllt die präzisen Anforderungen von Forschungs- und Produktionslaboren. Unsere Expertise stellt sicher, dass Sie die zuverlässigen Materialien und die Unterstützung erhalten, die für eine erfolgreiche Abscheidung notwendig sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie wir Ihnen helfen können, eine überragende Filmqualität und Prozesseffizienz zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden