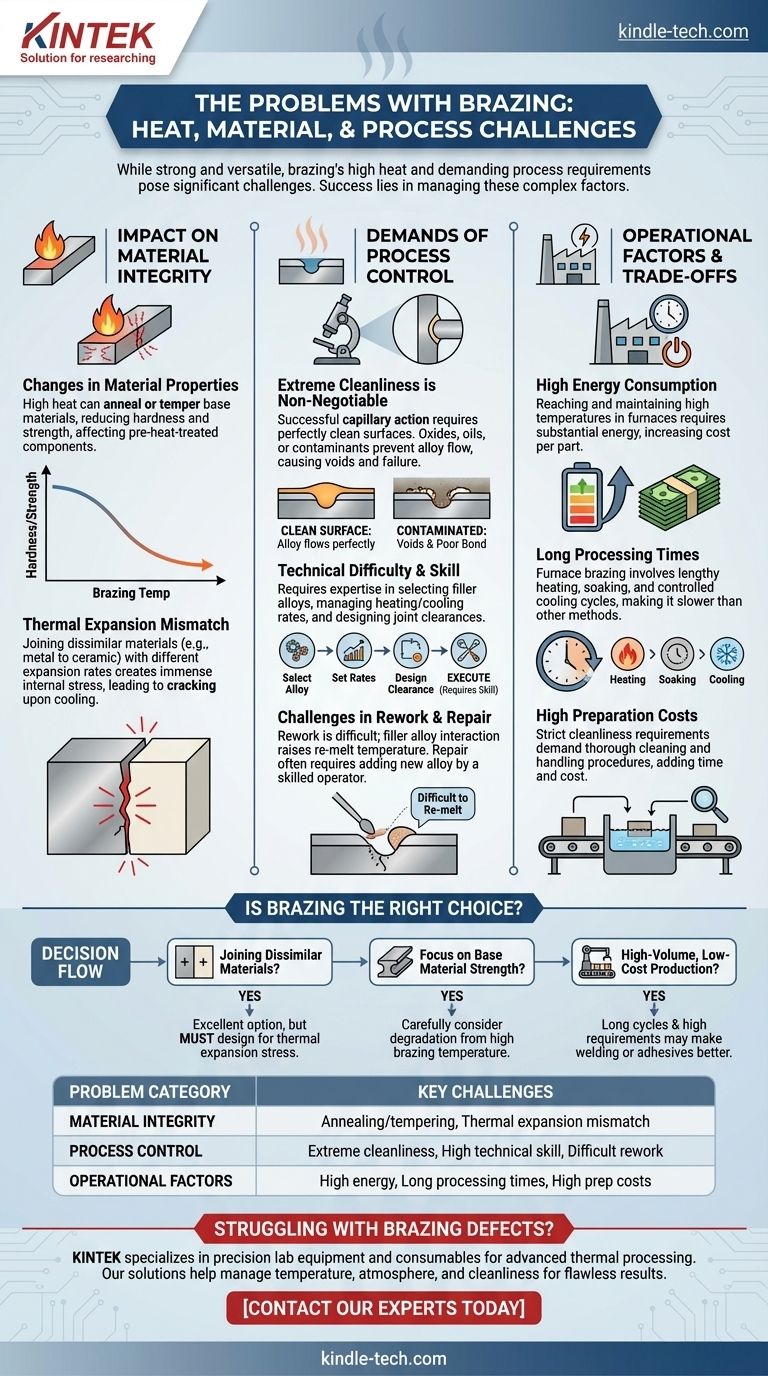

Obwohl es sich um eine außerordentlich starke und vielseitige Fügemethode handelt, konzentrieren sich die Hauptprobleme beim Hartlöten auf die hohe Hitze, die die Grundwerkstoffe negativ verändern kann, und auf die anspruchsvollen Prozessanforderungen, die extreme Sauberkeit und technisches Geschick erfordern, um Defekte zu vermeiden. Weitere Herausforderungen ergeben sich beim Verbinden unterschiedlicher Materialien aufgrund von Unterschieden in der Wärmeausdehnung.

Die Kernherausforderung beim Hartlöten ist nicht die Festigkeit der fertigen Verbindung, sondern die Beherrschung des komplexen Zusammenspiels von Wärme, Materialien und Prozesskontrolle. Der Erfolg hängt davon ab, diese Faktoren in Ihrem Design und Ihrer Ausführung zu berücksichtigen.

Die Auswirkungen auf die Integrität des Grundwerkstoffs

Die für das Hartlöten erforderlichen hohen Temperaturen sind zwar niedriger als beim Schweißen, aber dennoch signifikant genug, um die Teile, die Sie verbinden, grundlegend zu verändern. Dies ist eine kritische Überlegung bei jeder technischen Anwendung.

Änderungen der Materialeigenschaften

Die zum Schmelzen der Hartlotlegierung erforderliche Wärme kann die Grundwerkstoffe ausgleichen oder anlassen, wodurch deren Härte und Festigkeit verringert werden. Dies ist ein erheblicher Nachteil, wenn die Komponenten für ihre mechanischen Eigenschaften auf eine vorherige Wärmebehandlung angewiesen sind.

Unterschiedliche Wärmeausdehnung

Beim Verbinden unterschiedlicher Materialien, wie z. B. Keramik mit Metall, dehnen sich die Materialien beim Erhitzen und Abkühlen unterschiedlich schnell aus und ziehen sich zusammen. Diese differenzielle Ausdehnung erzeugt enorme innere Spannungen, die das schwächere Material reißen lassen oder die Verbindung beim Abkühlen beeinträchtigen können.

Die Anforderungen der Prozesskontrolle

Hartlöten ist kein nachsichtiger Prozess. Im Gegensatz zur mechanischen Befestigung erfordert es eine akribische Vorbereitung und Ausführung, um eine solide, zuverlässige Verbindung zu erzielen.

Extreme Sauberkeit ist nicht verhandelbar

Hartlöten beruht auf der Kapillarwirkung, um das geschmolzene Zusatzwerkstoffmetall in die Verbindung zu ziehen. Dieses Phänomen funktioniert nur auf absolut sauberen Oberflächen. Oxide, Öle oder Verunreinigungen verhindern, dass die Legierung fließt und haftet, was zu Hohlräumen und einer fehlerhaften Verbindung führt.

Technische Schwierigkeit und Fachwissen

Richtiges Hartlöten erfordert ein hohes Maß an technischem Verständnis. Die Auswahl der richtigen Zusatzwerkstofflegierung, die Steuerung der Erhitzungs- und Abkühlraten sowie die Gestaltung der Verbindung mit dem richtigen Spalt sind alles kritische Variablen, die Fachwissen erfordern.

Herausforderungen bei Nacharbeit und Reparatur

Wenn eine Hartlötverbindung einen Defekt aufweist, kann sie nicht einfach wieder aufgeschmolzen werden. Während des ursprünglichen Prozesses reagiert die Zusatzwerkstofflegierung mit den Grundmetallen und erhöht oft deren Wiedererschmelztemperatur. Eine erfolgreiche Reparatur erfordert in der Regel das Hinzufügen einer kleinen Menge neuer Legierung zu dem fehlerhaften Bereich, eine Aufgabe, die einen erfahrenen Bediener erfordert.

Die Abwägungen verstehen

Über die technischen Herausforderungen hinaus bringt das Hartlöten erhebliche betriebliche Überlegungen mit sich, die es komplexer oder kostspieliger machen können als alternative Methoden.

Hoher Energieverbrauch

Das Erreichen und Halten von Hartlöttemperaturen, oft in einem Vakuum- oder Schutzgasofen, erfordert eine erhebliche Energiemenge. Dies wirkt sich direkt auf die Kosten pro Teil aus.

Lange Prozesszeiten

Das Ofenlöten, eine gängige Methode für hochwertige Verbindungen, umfasst lange Zyklen zum Aufheizen, Halten bei Temperatur und kontrolliertes Abkühlen. Dies macht es zu einem langsameren Prozess im Vergleich zu vielen Schweiß- oder mechanischen Montagetechniken.

Hohe Vorbereitungskosten

Die strengen Sauberkeitsanforderungen bedeuten, dass die Teile vor dem Hartlötprozess gründlichen Reinigungs- und Handhabungsverfahren unterzogen werden müssen, was dem Herstellungsprozess sowohl Zeit als auch Kosten hinzufügt.

Ist Hartlöten die richtige Wahl für Ihre Anwendung?

Um zu entscheiden, ob Hartlöten der richtige Ansatz ist, wägen Sie seine Herausforderungen gegen Ihr primäres technisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien liegt (z. B. Metall mit Keramik): Hartlöten ist eine ausgezeichnete Option, aber Sie müssen die Verbindung so konstruieren, dass sie die Spannungen durch unterschiedliche Wärmeausdehnung aufnimmt oder mildert.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Festigkeit des Grundwerkstoffs liegt: Sie müssen sorgfältig prüfen, ob die erforderliche Hartlöttemperatur die wärmebehandelten Eigenschaften des Materials unzumutbar beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion liegt: Die langen Zykluszeiten und hohen Prozessanforderungen des Hartlötens machen andere Methoden wie Schweißen oder Klebstoffe möglicherweise besser geeignet.

Letztendlich sind die Grenzen des Hartlötens beherrschbar, wenn sie von Anfang an verstanden und eingeplant werden.

Zusammenfassungstabelle:

| Problemkategorie | Schlüsselherausforderungen |

|---|---|

| Materialintegrität | Ausgleichen/Anlassen von Grundmetallen, unterschiedliche Wärmeausdehnung bei ungleichen Materialien |

| Prozesskontrolle | Extreme Sauberkeitsanforderungen, hohes technisches Fachwissen, schwierige Nacharbeit/Reparatur |

| Betriebsfaktoren | Hoher Energieverbrauch, lange Prozesszeiten, hohe Vorbereitungskosten |

Haben Sie Probleme mit Hartlötfehlern oder der Prozesskontrolle? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortschrittliche thermische Verarbeitung. Unsere Lösungen helfen Ihnen, die kritischen Variablen Temperatur, Atmosphäre und Sauberkeit für makellose Hartlötergebnisse zu beherrschen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Hartlötzuverlässigkeit und -effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt