Kurz gesagt, die Hauptprobleme der Pyrolyse sind ihr hoher Energieverbrauch, erhebliche Kapitalkosten, komplexe Anforderungen an die Produktveredelung und das Potenzial für schädliche Luftemissionen, wenn sie nicht ordnungsgemäß konstruiert und betrieben wird. Diese Faktoren schaffen erhebliche wirtschaftliche und ökologische Hürden für ihre weite Verbreitung.

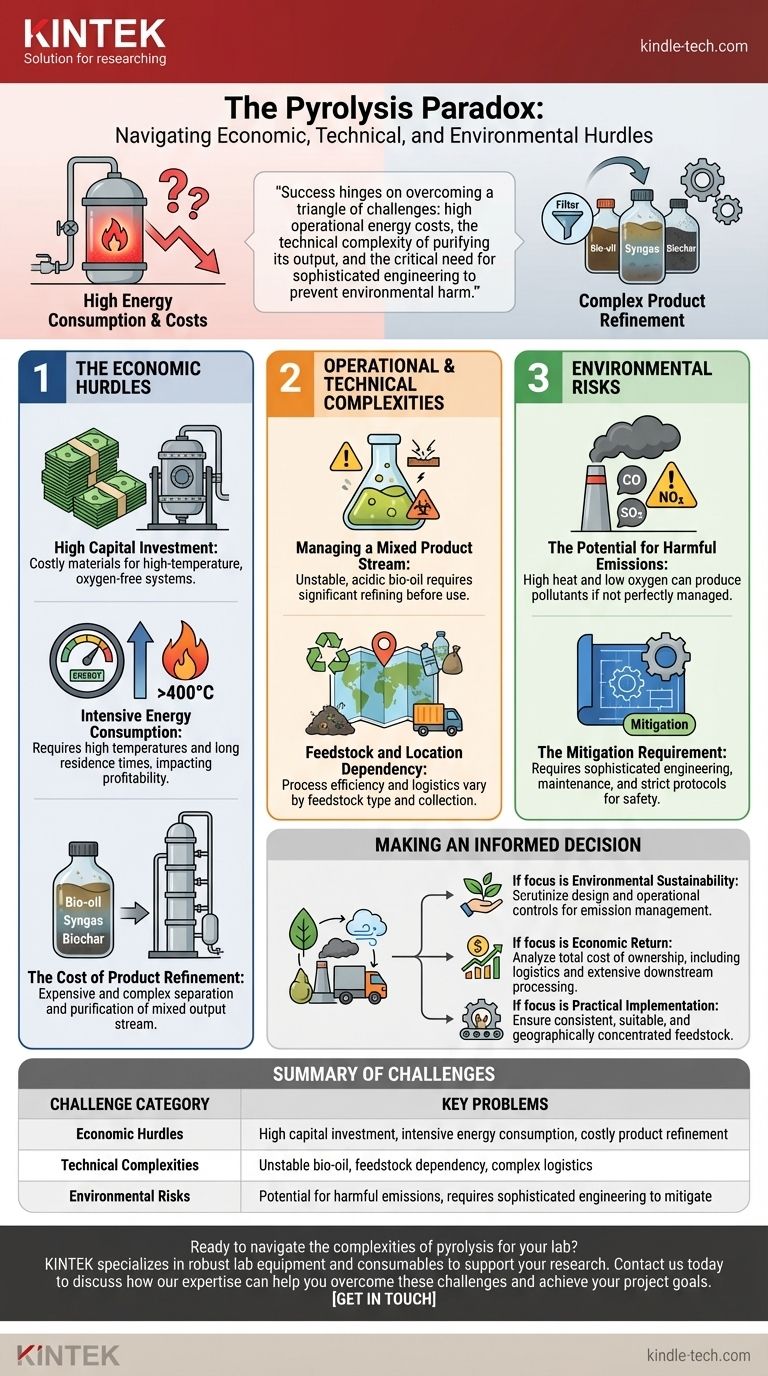

Obwohl die Pyrolyse eine leistungsstarke Technologie zur Umwandlung von Abfall in wertvolle Produkte ist, ist ihre Praxistauglichkeit nicht garantiert. Der Erfolg hängt von der Überwindung eines Dreiecks von Herausforderungen ab: hohe betriebliche Energiekosten, die technische Komplexität der Reinigung ihrer Produkte und die kritische Notwendigkeit einer ausgeklügelten Technik zur Vermeidung von Umweltschäden.

Die wirtschaftlichen Hürden der Pyrolyse

Für viele ist der anfängliche Reiz, Abfall in Kraftstoff oder andere Produkte umzuwandeln, hauptsächlich wirtschaftlicher Natur. Die finanziellen Realitäten der Pyrolyse können jedoch eine Herausforderung darstellen und müssen sorgfältig bewertet werden.

Hohe Kapitalinvestitionen

Die für ein Pyrolysesystem erforderliche Ausrüstung, einschließlich des Reaktors, ist kostspielig. Der Prozess erfordert Materialien, die sehr hohen Temperaturen in einer sauerstofffreien Umgebung standhalten können, was die Herstellungskosten und die anfängliche finanzielle Eintrittsbarriere erhöht.

Intensiver Energieverbrauch

Die Pyrolyse ist ein energieintensiver Prozess. Sie erfordert hohe Temperaturen, oft über 400 °C (750 °F), und lange Verweilzeiten, um das Ausgangsmaterial effektiv abzubauen. Dies führt direkt zu hohen Betriebskosten, die die Gesamtrentabilität des Systems beeinträchtigen.

Die Kosten der Produktveredelung

Das Ergebnis der Pyrolyse ist kein einzelnes, gebrauchsfertiges Produkt. Es ist ein gemischter Strom aus Bio-Öl, Synthesegas und Biokohle. Die Trennung und Reinigung dieser Produkte ist ein komplexer und oft kostspieliger Prozess, der eine weitere Kostenebene hinzufügt, die häufig unterschätzt wird.

Betriebliche und technische Komplexitäten

Jenseits der Wirtschaftlichkeit stellen der tägliche Betrieb und die technischen Anforderungen der Pyrolyse ihre eigenen Schwierigkeiten dar.

Umgang mit einem gemischten Produktstrom

Das produzierte flüssige Bio-Öl ist oft sauer, instabil und erfordert eine erhebliche Raffination, bevor es als Transportkraftstoff verwendet werden kann. Dies ist eine große technische Hürde, die es weniger zu einem einfachen "Drop-in"-Ersatz für konventionelle Kraftstoffe macht.

Abhängigkeit von Ausgangsmaterial und Standort

Die Pyrolyse ist keine Universallösung für alle Arten von Abfällen. Die Prozesseffizienz kann je nach Art und Konsistenz des Ausgangsmaterials dramatisch variieren. Darüber hinaus kann die Logistik des Sammelns und Transports von Biomasse zu einer zentralen Anlage den Prozess an bestimmten Standorten unrentabel machen.

Die Kompromisse verstehen: Umweltrisiken

Obwohl die Pyrolyse oft als umweltfreundliche Technologie beworben wird, birgt sie inhärente Risiken, die durch sorgfältige Planung und Betrieb gemanagt werden müssen.

Das Potenzial für schädliche Emissionen

Die Kombination aus hohen Temperaturen und einer sauerstoffarmen Umgebung kann unerwünschte Nebenprodukte und Emissionen erzeugen, die die Luftqualität negativ beeinflussen. Schadstoffe können freigesetzt werden, wenn das System nicht perfekt abgedichtet ist oder wenn die Verbrennung des entstehenden Synthesegases unvollständig ist.

Die Notwendigkeit der Minderung

Die Minimierung dieser Umweltrisiken ist möglich, erfordert jedoch eine ausgeklügelte Technik, sorgfältige Wartung und strenge Betriebsprotokolle. Dies erhöht sowohl die anfänglichen Kapitalkosten als auch die laufenden Betriebskosten und schafft einen direkten Kompromiss zwischen Umweltsicherheit und wirtschaftlicher Rentabilität.

Eine fundierte Entscheidung zur Pyrolyse treffen

Um festzustellen, ob die Pyrolyse die richtige Lösung ist, müssen Sie die Fähigkeiten und Grenzen der Technologie mit Ihren spezifischen Zielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Prüfen Sie das Design und die Betriebskontrollen des Systems zur Emissionskontrolle genau, da dies der entscheidende Faktor ist, der einen sauberen Prozess von einem umweltschädlichen unterscheidet.

- Wenn Ihr Hauptaugenmerk auf wirtschaftlicher Rendite liegt: Analysieren Sie die Gesamtbetriebskosten, einschließlich der Logistik des Ausgangsmaterials, des Energieeinsatzes und der umfangreichen nachgeschalteten Verarbeitung, die zur Herstellung marktfähiger Produkte erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der praktischen Umsetzung liegt: Stellen Sie sicher, dass Sie ein konsistentes, geeignetes und geografisch konzentriertes Ausgangsmaterial haben, da die Prozesseffizienz und Logistik stark vom Rohmaterial abhängen.

Das Verständnis dieser Herausforderungen ist der erste Schritt zur Entwicklung und zum Einsatz von Pyrolysesystemen, die sowohl profitabel als auch wirklich nachhaltig sind.

Zusammenfassungstabelle:

| Herausforderungskategorie | Hauptprobleme |

|---|---|

| Wirtschaftliche Hürden | Hohe Kapitalinvestitionen, intensiver Energieverbrauch, kostspielige Produktveredelung |

| Technische Komplexitäten | Instabiles Bio-Öl, Abhängigkeit vom Ausgangsmaterial, komplexe Logistik |

| Umweltrisiken | Potenzial für schädliche Emissionen, erfordert ausgeklügelte Technik zur Minderung |

Bereit, die Komplexität der Pyrolyse für Ihr Labor zu meistern?

Bei KINTEK sind wir darauf spezialisiert, robuste Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Pyrolyseforschung und -entwicklung bereitzustellen. Ob Sie sich auf Nachhaltigkeit, Wirtschaftlichkeitsanalyse oder Prozessoptimierung konzentrieren, unsere Lösungen helfen Ihnen, hohe Temperaturen zu bewältigen, Emissionen zu kontrollieren und Produkte effizient zu veredeln.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, diese Herausforderungen zu überwinden und Ihre Projektziele zu erreichen. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Muffelofen für Labor

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Warum ist ein Blast-Trocknungsofen in der Vorbereitungsphase von magnetischen Fe3O4@Chitosan-Kohlenstoffmikrosphären (MCM) notwendig?

- Leitet Graphit Strom? Die Geheimnisse seiner Atomstruktur entschlüsselt

- Was ist das Hauptproblem bei Biomasseenergie? Die Erklärung des Nachhaltigkeitswiderspruchs

- Was beeinflusst den Schmelzpunkt einer Substanz? Entdecken Sie die Schlüsselfaktoren & Kräfte

- Erhöht Sintern die Leitfähigkeit? Ja, indem Pulver in dichte, leitfähige Feststoffe umgewandelt werden.

- Was sind die Gefahren von Pyrolyseöl? Risikomanagement für einen instabilen Kraftstoff

- Was bestimmt den Schmelzpunkt? Die Hierarchie der Kräfte von Ionenbindungen bis zu intermolekularen Anziehungskräften

- Emittiert Pyrolyse CO2? Analyse des CO2-Fußabdrucks von Waste-to-Energy