Im Kern ist diamantähnlicher Kohlenstoff (DLC) eine Klasse amorpher Kohlenstoff-Dünnschichtbeschichtungen, die für eine einzigartige Kombination von Eigenschaften geschätzt werden, die Diamant nachahmen. Dazu gehören außergewöhnliche Härte, ein extrem niedriger Reibungskoeffizient, hohe Verschleißfestigkeit und chemische Inertheit, was ihn zu einer leistungsstarken Lösung für anspruchsvolle technische Anwendungen macht.

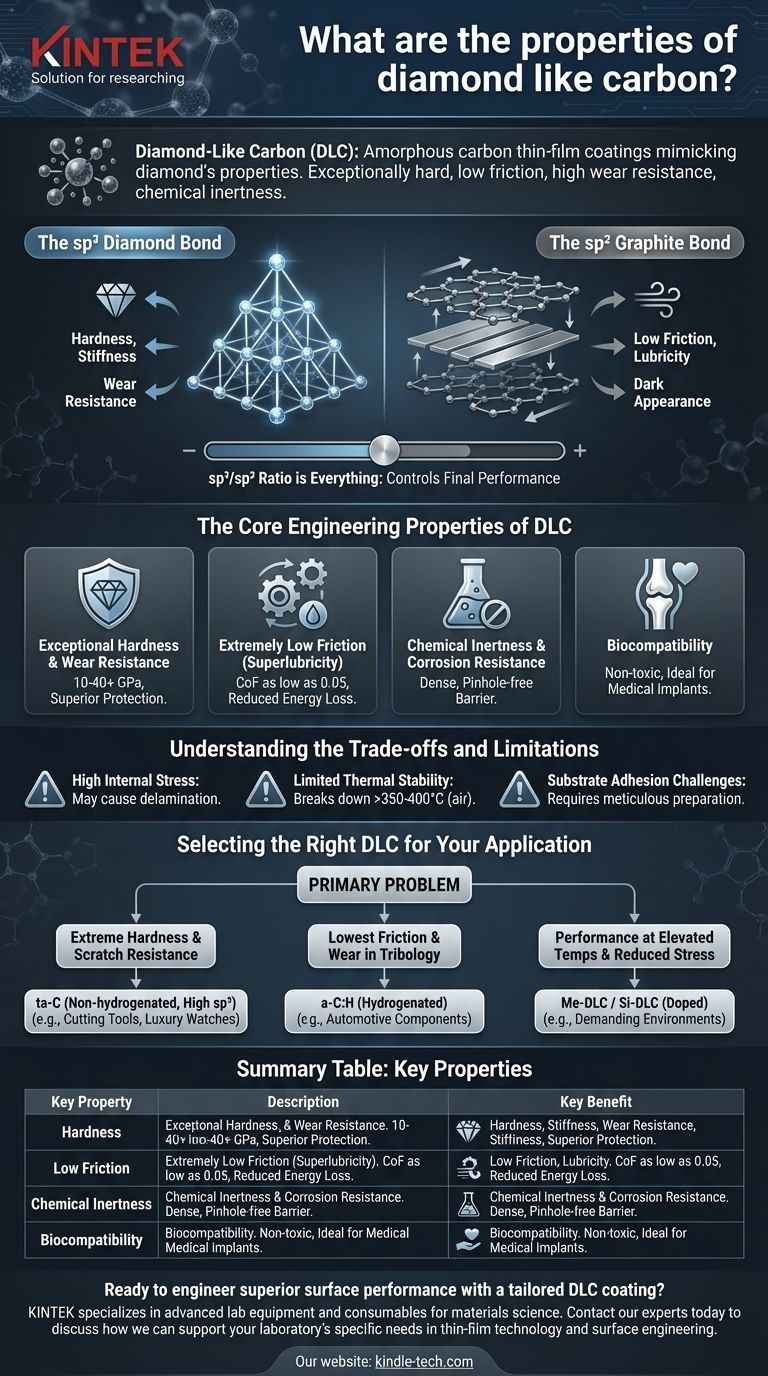

Der Begriff „diamantähnlicher Kohlenstoff“ beschreibt kein einzelnes Material, sondern ein Spektrum von Beschichtungen. Seine Eigenschaften werden präzise durch die Steuerung des internen Verhältnisses von harten, diamantähnlichen (

sp³) atomaren Bindungen zu weichen, graphitähnlichen (sp²) Bindungen abgestimmt, was der Schlüssel zur Anpassung der Beschichtung an eine spezifische technische Herausforderung ist.

Eine Geschichte zweier Bindungen: Die Quelle der DLC-Eigenschaften

Die bemerkenswerten Eigenschaften von DLC ergeben sich aus seiner einzigartigen inneren Struktur. Im Gegensatz zu den reinen kristallinen Strukturen von Diamant oder Graphit ist DLC amorph – eine ungeordnete Mischung aus zwei verschiedenen Arten von Kohlenstoff-Kohlenstoff-Bindungen.

Die sp³ Diamantbindung

Dies ist die tetraedrische Bindung, die in natürlichem Diamant vorkommt. Sie ist unglaublich stark und steif und direkt verantwortlich für die Härte, Steifigkeit und Verschleißfestigkeit einer DLC-Beschichtung.

Die sp² Graphitbindung

Dies ist die trigonale planare Bindung, die in Graphit vorkommt. Diese Bindungen erzeugen geschichtete Platten, die leicht übereinander gleiten, was Graphit seine Schmierfähigkeit verleiht. In DLC tragen diese Bindungen zur geringen Reibung bei und verleihen dem Material sein charakteristisches dunkles Aussehen.

Warum das sp³/sp²-Verhältnis alles ist

Die endgültige Leistung einer DLC-Beschichtung ist ein direktes Ergebnis des Verhältnisses zwischen diesen beiden Bindungstypen. Ein höherer Prozentsatz an sp³-Bindungen erzeugt einen härteren, „diamantähnlicheren“ Film. Umgekehrt kann ein höherer sp²-Anteil zu einer Beschichtung mit geringerer innerer Spannung und manchmal geringerer Reibung führen.

Die wichtigsten technischen Eigenschaften von DLC

Die Steuerung der atomaren Struktur ermöglicht es Ingenieuren, eine Reihe wertvoller Eigenschaften auf der Oberfläche eines Bauteils zu erzielen.

Außergewöhnliche Härte und Verschleißfestigkeit

DLC-Beschichtungen sind außergewöhnlich hart und reichen typischerweise von 10 bis über 40 Gigapascal (GPa), wobei einige Formen der Härte von natürlichem Diamant (~100 GPa) nahekommen. Dies führt direkt zu einem überlegenen Schutz vor abrasivem und adhäsivem Verschleiß.

Extrem geringe Reibung

DLC ist eines der schmierfähigsten bekannten Materialien mit Reibungskoeffizienten gegenüber Stahl, die in trockenen Umgebungen bis zu 0,05 betragen können. Diese Eigenschaft, oft als Superlubrizität bezeichnet, reduziert den Energieverlust und die Wärmeentwicklung in beweglichen Teilen drastisch.

Chemische Inertheit und Korrosionsbeständigkeit

Die dichte, porenfreie Struktur von DLC macht es zu einer ausgezeichneten Barriereschicht. Es ist inert gegenüber den meisten Säuren, Laugen und Lösungsmitteln und schützt das darunterliegende Substrat effektiv vor Korrosion und chemischem Angriff.

Biokompatibilität

Kohlenstoff ist ein grundlegendes Element im menschlichen Körper. Infolgedessen sind DLC-Beschichtungen hoch biokompatibel und ungiftig, was sie ideal für medizinische Implantate wie Stents, orthopädische Gelenke und chirurgische Instrumente macht, wo die Vermeidung unerwünschter Reaktionen entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind DLC-Beschichtungen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine erfolgreiche Implementierung.

Hohe innere Spannung

Beschichtungen mit einem sehr hohen Prozentsatz an sp³-Bindungen (die härtesten Formen von DLC) weisen auch eine hohe innere Druckspannung auf. Diese Spannung kann die praktische Dicke der Beschichtung begrenzen und dazu führen, dass sie sich vom Substrat ablöst, wenn sie nicht mit der richtigen Oberflächenvorbereitung und Haftschichten behandelt wird.

Begrenzte thermische Stabilität

Standard-DLC-Beschichtungen beginnen bei Temperaturen über 350-400 °C an der Luft abzubauen und in weicheren Graphit (sp²-Kohlenstoff) umzuwandeln. Dies begrenzt ihren Einsatz in Hochtemperaturanwendungen, es sei denn, sie werden mit Elementen wie Silizium (Si) oder Wolfram (W) dotiert, um die thermische Stabilität zu verbessern.

Herausforderungen bei der Substrathaftung

Eine starke Bindung zwischen dem DLC-Film und der Oberfläche des Bauteils ist von größter Bedeutung. Dies erfordert oft eine sorgfältige Substratreinigung und die Verwendung einer metallischen oder keramischen Zwischenschicht (wie Chrom oder Silizium), um sicherzustellen, dass die Beschichtung richtig haftet und wie erwartet funktioniert.

Auswahl des richtigen DLC für Ihre Anwendung

Die Wahl des DLC hängt vollständig von dem primären Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Kratzfestigkeit liegt: Eine nicht-hydrierte Beschichtung mit hohem

sp³-Anteil (bekannt als tetraedrischer amorpher Kohlenstoff oderta-C) ist die beste Wahl für Anwendungen wie Schneidwerkzeuge oder Luxusuhrenkomponenten. - Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung und Verschleiß in tribologischen Systemen liegt: Eine hydrierte amorphe Kohlenstoff (

a-C:H)-Beschichtung ist oft ideal, insbesondere für Automobilkomponenten wie Ventilstößel und Kolbenringe. - Wenn Ihr Hauptaugenmerk auf Leistung bei erhöhten Temperaturen oder reduzierter innerer Spannung liegt: Ziehen Sie eine metall-dotierte (Me-DLC) oder silizium-dotierte (Si-DLC) Beschichtung in Betracht, um die thermische Stabilität und Zähigkeit für anspruchsvollere Umgebungen zu verbessern.

Letztendlich ist DLC kein einzelnes Produkt, sondern eine vielseitige Plattform zur Konstruktion von Oberflächen mit präzise zugeschnittener Leistung.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Beschreibung | Hauptvorteil |

|---|---|---|

| Härte & Verschleißfestigkeit | Härte bis zu 40+ GPa, annähernd Diamant. | Schützt vor abrasivem und adhäsivem Verschleiß. |

| Geringe Reibung (Superlubrizität) | Reibungskoeffizient bis zu 0,05. | Reduziert Energieverlust und Wärme in beweglichen Teilen. |

| Chemische Inertheit | Dichte, porenfreie Barriere gegen Chemikalien. | Hervorragende Korrosionsbeständigkeit für Substrate. |

| Biokompatibilität | Ungiftig und kompatibel mit dem menschlichen Körper. | Ideal für medizinische Implantate und chirurgische Instrumente. |

Bereit, überlegene Oberflächenleistung mit einer maßgeschneiderten DLC-Beschichtung zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft, einschließlich der Werkzeuge, die für die Entwicklung und Anwendung von Hochleistungsbeschichtungen wie DLC benötigt werden. Ob in Forschung und Entwicklung oder in der Fertigung, unsere Lösungen helfen Ihnen, die präzise Härte, Reibung und Haltbarkeit zu erreichen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in der Dünnschichttechnologie und Oberflächentechnik unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Hydrophiles Kohlepapier TGPH060 für Batterie-Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- H-Typ doppelwandige optische elektrolytische elektrochemische Zelle mit Wasserbad

Andere fragen auch

- Warum ist die Aufrechterhaltung einer stabilen Argonatmosphäre bei der Plasmaabscheidung von Molybdändisulfid entscheidend?

- Was versteht man unter dem Sputterprozess? Ein Leitfaden zur Abscheidung von Dünnschichten auf atomarer Ebene

- Was ist der Unterschied zwischen Sputtern und CVD? Physikalische vs. chemische Dünnschichtabscheidung

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Was ist die chemische Gasphasenabscheidung mit schwebendem Katalysator (Floating Catalyst Chemical Vapor Deposition)? Skalierbare Nanomaterialproduktion erschließen

- Was ist der Wachstumsmechanismus von Graphen-CVD? Die Geheimnisse der Synthese von hochwertigen Filmen lüften

- Was ist ein beschichtetes Hartmetallwerkzeug? Steigern Sie die Bearbeitungsleistung mit fortschrittlichen Beschichtungen

- Was sind die Methoden der Siliziumabscheidung? Wählen Sie die richtige Technik für Ihre Anwendung