Im Kern ist das Einsatzhärten (Karburieren) ein Wärmebehandlungsverfahren, das die Oberfläche von kohlenstoffarmen Stahlkomponenten härtet und so eine verschleißfeste Außenschicht erzeugt, während das Innere weicher und zäher bleibt. Die Hauptvorteile sind die signifikant verbesserte Ermüdungsfestigkeit und Oberflächenhärte. Die Hauptnachteile liegen in der Prozesskomplexität, potenziellen Umwelt- und Sicherheitsrisiken sowie den Kosten, die je nach verwendetem Verfahren erheblich variieren.

Die Entscheidung für das Einsatzhärten ist nicht nur eine Frage der Materialwissenschaft, sondern auch der Fertigungsstrategie. Die richtige Wahl hängt davon ab, die hohe Leistung, die es liefert, gegen die Gesamtkosten abzuwägen, welche Investitionsgüter, betriebliche Komplexität und Nachbearbeitungsanforderungen umfassen.

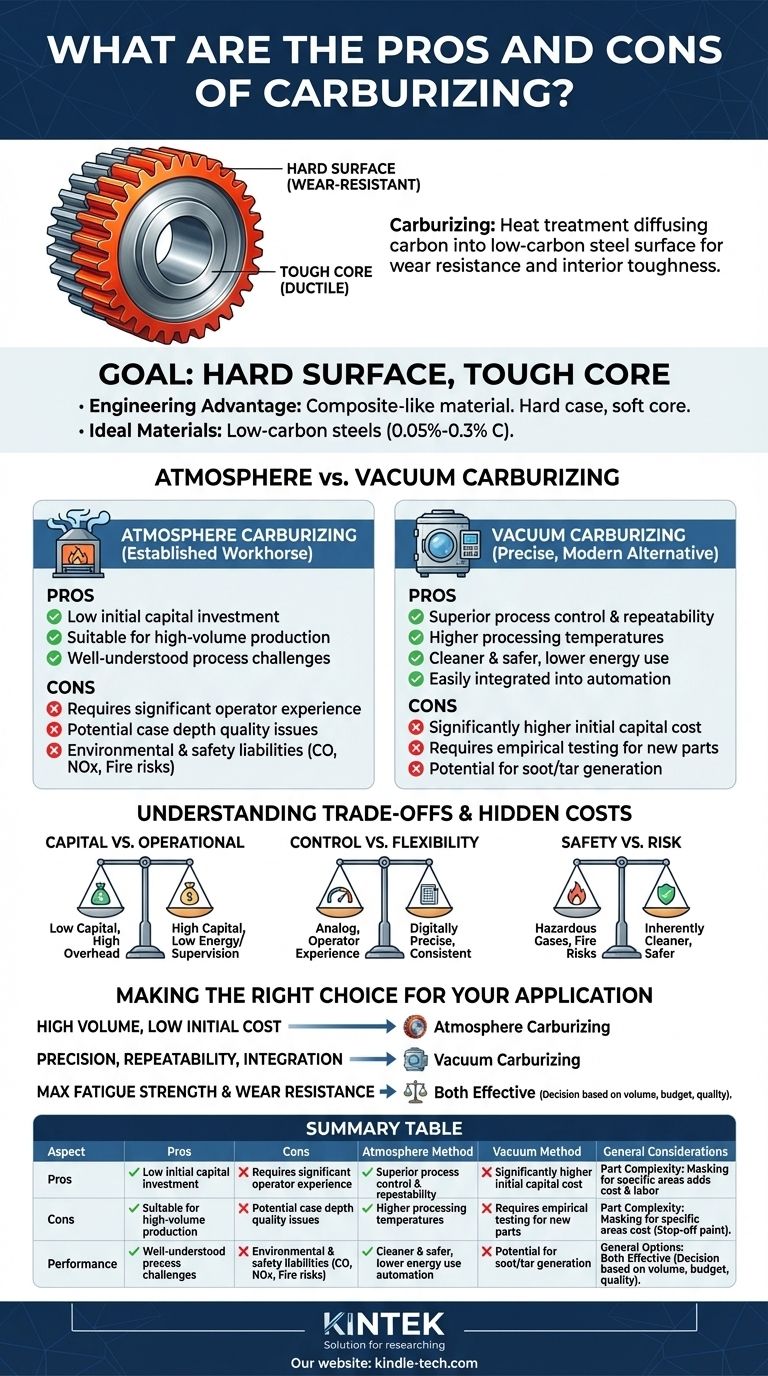

Das Ziel des Einsatzhärtens: Harte Oberfläche, Zäher Kern

Was ist Einsatzhärten?

Das Einsatzhärten ist ein Randschichthärteverfahren, bei dem Kohlenstoffatome in die Oberfläche eines niedriggekohlten Stahlteils diffundieren. Durch das Erhitzen des Stahls in einer kohlenstoffreichen Umgebung nimmt die Oberflächenschicht Kohlenstoff auf, wodurch sie nach dem Abschrecken erheblich härter wird.

Der technische Vorteil

Dieses Verfahren erzeugt ein Verbundwerkstoff-ähnliches Material. Die harte, kohlenstoffreiche Randschicht bietet eine ausgezeichnete Beständigkeit gegen Verschleiß, Abrieb und Ermüdungsversagen. Währenddessen behält der weichere, kohlenstoffarme Kern seine Zähigkeit und Duktilität bei, wodurch die Komponente Stöße absorbieren und katastrophalen Brüchen widerstehen kann.

Ideale Materialien

Das Einsatzhärten ist speziell für kohlenstoffarme Stähle konzipiert, typischerweise mit einem Kohlenstoffgehalt zwischen 0,05 % und 0,3 %. Diese Stähle weisen die für den Kern gewünschte Zähigkeit auf, es fehlt ihnen jedoch die inhärente Härte für anspruchsvolle Oberflächenanwendungen.

Vergleich der Hauptverfahren: Atmosphäre vs. Vakuum

Die Wahl des Einsatzhärteverfahrens ist die kritischste Entscheidung, da sie Kosten, Präzision und betriebliche Komplexität bestimmt.

Atmosphärisches Einsatzhärten: Das etablierte Arbeitspferd

Bei dieser traditionellen Methode werden die Teile in einem Ofen erhitzt, der mit einem kohlenstoffreichen endothermen Gas gefüllt ist, das meist Kohlenmonoxid (CO) enthält.

Die Hauptvorteile sind die geringen anfänglichen Investitionskosten und die Eignung für die Massenproduktion. Da es seit Jahrzehnten angewendet wird, sind seine Prozessherausforderungen gut verstanden.

Es erfordert jedoch erhebliche Bedienererfahrung, um reproduzierbare Ergebnisse zu erzielen. Die Ausrüstung muss sorgfältig konditioniert werden, wenn sie abgeschaltet wird, und der Prozess kann zu Qualitätsproblemen bei der Randschichtdicke führen, die größere Materialzugaben für die Nachbearbeitung erfordern.

Vakuum-Einsatzhärten: Die präzise, moderne Alternative

Auch als Niederdruckeinsatzhärten bekannt, werden bei dieser Methode die Teile in ein Vakuum gebracht, bevor bei hohen Temperaturen ein Kohlenwasserstoffgas (wie Acetylen oder Propan) eingeleitet wird.

Die Hauptvorteile sind die überlegene Prozesskontrolle und Reproduzierbarkeit, die oft durch präzise Computermodelle gesteuert wird. Es ermöglicht höhere Prozesstemperaturen, lässt sich leicht in automatisierte Fertigungszellen integrieren und verbraucht nur dann Energie, wenn ein Zyklus läuft.

Der Hauptnachteil sind die deutlich höheren anfänglichen Investitionskosten. Obwohl es hochautomatisiert ist, sind immer noch empirische Tests erforderlich, um Zyklen für neue Teile zu optimieren, und es kann Ruß oder Teer entstehen, wenn die Gasparameter nicht sorgfältig kontrolliert werden.

Abwägung der Kompromisse und versteckten Kosten

Eine einfache „Pro- vs. Kontra“-Liste ist unzureichend. Die eigentliche Entscheidung liegt im Verständnis der konkurrierenden Faktoren Kosten, Qualität und Sicherheit.

Investitionskosten vs. Betriebskosten

Das atmosphärische Einsatzhärten ist in der Einrichtung günstiger, kann aber im Betrieb teurer sein, da eine ständige Gaserzeugung, Prozessüberwachung und erfahrene Bediener erforderlich sind.

Das Vakuum-Einsatzhärten hat aufgrund der Ausrüstungskosten eine hohe Eintrittsbarriere, bietet jedoch einen geringeren Energieverbrauch und kann nach der Programmierung mit weniger direkter Aufsicht betrieben werden.

Prozesskontrolle vs. Flexibilität

Das Vakuum-Einsatzhärten bietet eine digital präzise Kontrolle über Randschichtdicke und Kohlenstoffprofil, was zu einer höheren Konsistenz von Teil zu Teil führt.

Das atmosphärische Einsatzhärten ist ein etablierter, aber eher „analoger“ Prozess. Er ist stark auf das empirische Wissen von Technikern angewiesen, um Qualitätsprobleme zu beheben und aufrechtzuerhalten.

Umwelt- und Sicherheitsrisiken

Dies ist ein entscheidender Nachteil beim atmosphärischen Einsatzhärten. Es erfordert eine ständige Überwachung gefährlicher Gase wie CO und NOx, die Entsorgung kontaminierter Abschrecköle und die Bewältigung erheblicher Brandrisiken durch brennbare Gase.

Das Vakuum-Einsatzhärten ist von Natur aus sauberer und sicherer und eliminiert weitgehend das Risiko der Exposition gegenüber giftigen Gasen und offenen Flammen.

Teilekomplexität und Maskierung

Bei beiden Verfahren kann das Härten nur bestimmter Bereiche eines Teils kostspielig und arbeitsintensiv werden. Es erfordert das Auftragen einer speziellen „Stopp-Off“-Farbe, um die Kohlenstoffdiffusion zu verhindern, was einen manuellen Schritt hinzufügt und die Gesamtkosten pro Teil erhöht. In solchen Fällen könnte das Induktionshärten eine effizientere Alternative sein.

Die richtige Wahl für Ihre Anwendung treffen

Um das geeignete Verfahren auszuwählen, müssen Sie die Prozessfähigkeiten mit Ihrem primären Fertigungsziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion bei minimalen Anfangsinvestitionen liegt: Das atmosphärische Einsatzhärten ist die bewährte, kostengünstige Wahl, vorausgesetzt, Sie können den Umwelt- und Betriebsaufwand bewältigen.

- Wenn Ihr Hauptaugenmerk auf Präzision, Reproduzierbarkeit und Integration in eine saubere Fertigungszelle liegt: Das Vakuum-Einsatzhärten ist trotz seiner höheren Anschaffungskosten aufgrund seiner präzisen Steuerung und geringeren Umweltauswirkungen überlegen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ermüdungsfestigkeit und Verschleißfestigkeit bei niedriggekohlten Stählen liegt: Beide Verfahren sind hochwirksam, und die Entscheidung hängt vollständig von Ihrem Produktionsvolumen, Budget und Ihren Anforderungen an die Qualitätskonsistenz ab.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, das Härteverfahren auszuwählen, das nicht nur zu Ihren Materialspezifikationen, sondern zu Ihrer gesamten Fertigungsstrategie passt.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Leistung | Harte, verschleißfeste Oberfläche; Zäher, duktiler Kern; Hohe Ermüdungsfestigkeit | Nur für kohlenstoffarme Stähle geeignet (0,05-0,3 % C) |

| Atmosphärenverfahren | Geringere Anfangskosten; Gut etabliert für hohe Volumina | Erfordert erfahrene Bediener; Umwelt-/Sicherheitsrisiken (CO, NOx); Höhere Betriebskosten |

| Vakuumverfahren | Überlegene Präzision & Reproduzierbarkeit; Sauberer & sicherer; Geringerer Energieverbrauch im Leerlauf | Hohe Anfangsinvestitionskosten; Erfordert Zyklusoptimierung für neue Teile |

| Allgemeine Überlegungen | Erzeugt einen Verbundwerkstoff-ähnlichen Werkstoff, ideal für anspruchsvolle Anwendungen | Komplexer Prozess; Potenzial für Ruß/Teer; Stopp-Off-Maskierung erhöht Kosten und Arbeitsaufwand |

Bereit, die Leistung Ihrer Komponenten mit der richtigen Wärmebehandlung zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien spezialisiert, die fortschrittliche Prozesse wie das Einsatzhärten unterstützen. Egal, ob Sie neue Materialien entwickeln oder die Qualitätskontrolle in der Fertigung sicherstellen, unsere Lösungen helfen Ihnen, präzise und reproduzierbare Ergebnisse zu erzielen.

Lassen Sie uns besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt