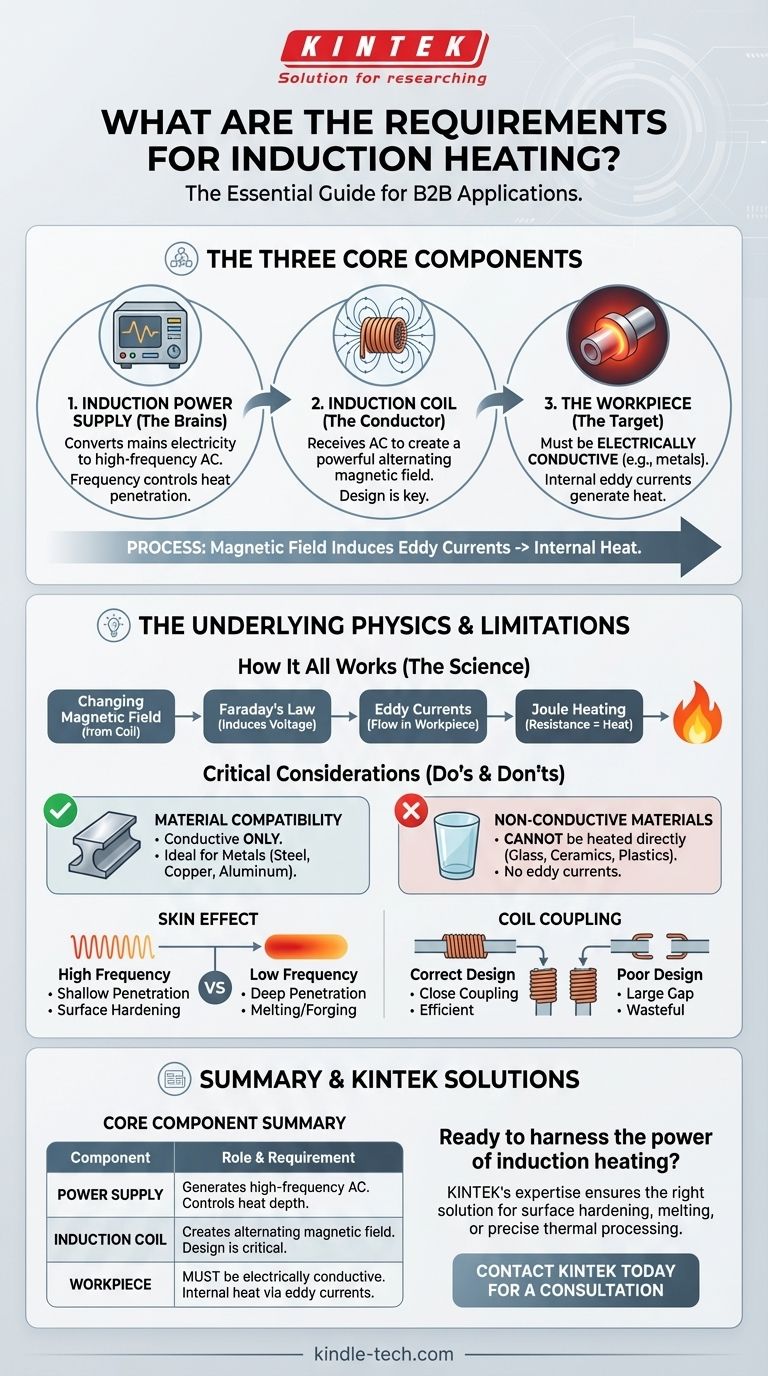

Einfach ausgedrückt, erfordert das Induktionserwärmen drei Kernkomponenten: eine Stromversorgung, die einen hochfrequenten Wechselstrom erzeugt, eine Induktionsspule zur Erzeugung eines Magnetfeldes und ein Werkstück aus einem elektrisch leitfähigen Material. Der Prozess funktioniert, indem das Magnetfeld genutzt wird, um elektrische Ströme im Werkstück selbst zu induzieren, was wiederum präzise und schnelle Wärme erzeugt.

Die grundlegende Anforderung für das Induktionserwärmen besteht nicht darin, externe Wärme zuzuführen; es geht darum, ein Magnetfeld zu nutzen, um das zu erwärmende Objekt in seine eigene interne Wärmequelle zu verwandeln. Dies ist nur möglich, wenn das Objekt Elektrizität leiten kann.

Die Kernkomponenten eines Induktionssystems

Damit das Induktionserwärmen stattfinden kann, muss ein vollständiges System vorhanden sein. Jede Komponente spielt eine eigenständige und entscheidende Rolle im Prozess.

Die Induktionsstromversorgung (Das Gehirn)

Der Prozess beginnt mit der Induktionsstromversorgung. Ihre Aufgabe ist es, den normalen Netzstrom (z. B. 50/60 Hz) in einen hochfrequenten Wechselstrom (AC) umzuwandeln.

Die Frequenz ist ein kritischer Parameter. Unterschiedliche Frequenzen steuern, wie tief die Wärme in das Werkstück eindringt, wodurch die Stromversorgung unerlässlich ist, um den Erwärmungseffekt auf eine bestimmte Anwendung zuzuschneiden.

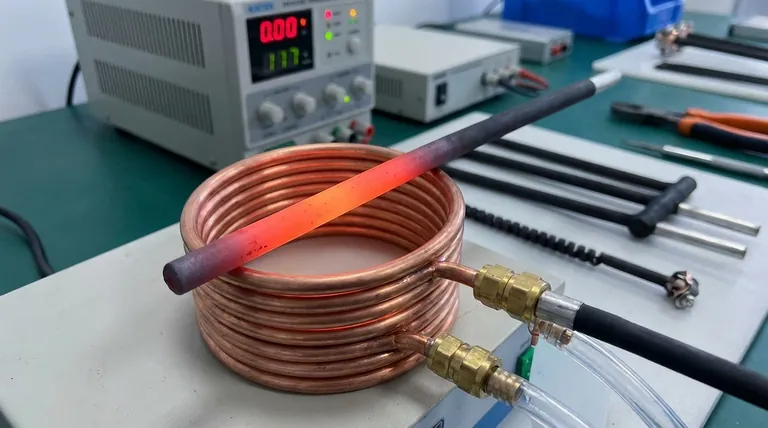

Die Induktionsspule (Der Leiter)

Dieser hochfrequente Strom wird an die Induktionsspule (oder den Induktor) geleitet, die typischerweise aus Kupferrohren besteht.

Wenn der Wechselstrom durch die Spule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Raum um und innerhalb der Spule herum. Die Konstruktion und Form dieser Spule sind entscheidend für eine effiziente Erwärmung.

Das Werkstück (Das Ziel)

Das Werkstück ist das zu erwärmende Objekt. Die wichtigste Voraussetzung ist, dass es elektrisch leitfähig sein muss.

Materialien wie Metalle (Eisen, Stahl, Kupfer, Aluminium) sind ausgezeichnete Kandidaten. Das sich ändernde Magnetfeld der Spule induziert kleine, kreisförmige elektrische Ströme in diesen Materialien, bekannt als Wirbelströme.

Die zugrunde liegende Physik: Wie alles funktioniert

Das Verständnis der Anforderungen bedeutet, die Prinzipien zu verstehen, die sie notwendig machen. Der Prozess ist eine direkte Anwendung des Elektromagnetismus.

Erzeugung des Magnetfeldes

Die Induktionsspule wirkt wie eine Antenne, aber anstatt Radiowellen auszusenden, projiziert sie ein konzentriertes Magnetfeld, dessen Polarität sich ständig und schnell ändert.

Induzieren von Wirbelströmen

Gemäß dem Faradayschen Induktionsgesetz induziert dieses sich ändernde Magnetfeld eine elektrische Spannung und damit einen Strom in jedem Leiter, der sich darin befindet. Dies sind die Wirbelströme.

Erzeugung von Wärme durch Widerstand

Wenn diese Wirbelströme durch das Werkstück fließen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand gegen den Stromfluss erzeugt intensive Wärme, ein Phänomen, das als Joule-Erwärmung bekannt ist.

Deshalb wird die Wärme im Objekt selbst erzeugt, was extrem schnelle und effiziente Temperaturerhöhungen ohne jeglichen physischen Kontakt mit einer Wärmequelle ermöglicht.

Kritische Einschränkungen und Überlegungen

Obwohl das Induktionserwärmen leistungsstark ist, ist es keine universelle Lösung. Seine Anforderungen bedingen inhärente Einschränkungen, die Sie verstehen müssen.

Materialverträglichkeit ist nicht verhandelbar

Die primäre Anforderung ist die elektrische Leitfähigkeit. Nicht leitfähige Materialien wie Glas, die meisten Keramiken und Kunststoffe können nicht direkt durch Induktion erwärmt werden. Sie erlauben die Bildung von Wirbelströmen nicht.

Der „Skin-Effekt“ bestimmt den Ort der Wärme

Die induzierten Wirbelströme fließen nicht gleichmäßig durch das Werkstück. Sie neigen dazu, sich nahe der Oberfläche zu konzentrieren, ein Prinzip, das als Skin-Effekt bezeichnet wird.

Höhere Frequenzen führen zu einer flacheren Erwärmung, was ideal für die Oberflächenhärtung ist. Niedrigere Frequenzen dringen tiefer ein, was besser für Schmelz- oder Schmiedeanwendungen geeignet ist.

Spulendesign und Kopplung sind entscheidend

Die Effizienz der Energieübertragung hängt stark davon ab, wie eng die Spule mit dem Werkstück „gekoppelt“ ist. Der Abstand und die geometrische Beziehung zwischen Spule und Teil sind entscheidend. Eine schlecht konstruierte oder positionierte Spule verschwendet erhebliche Energie.

Abstimmung der Anforderungen auf Ihr Ziel

Die richtige Einrichtung hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Einsatzhärtung liegt: Sie benötigen eine Hochfrequenzstromversorgung, um die Wärme auf die äußere Schicht eines Metallteils zu beschränken.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen, Schmieden oder dem Durchwärmen eines großen Teils liegt: Ein System mit niedrigerer Frequenz ist erforderlich, um sicherzustellen, dass das Magnetfeld und die Wärme tief in den Kern des Materials eindringen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden oder Aushärten mit einem nicht leitfähigen Material liegt: Die Induktion ist nur dann praktikabel, wenn Sie ein leitfähiges Zwischenstück, wie einen Metalltiegel (Suszeptor), verwenden, das sich erhitzt und seine Wärme durch Leitung überträgt.

Indem Sie diese Kernanforderungen verstehen, können Sie effektiv bestimmen, ob Induktion die richtige Technologie für Ihre Anwendung ist und wie Sie sie für präzise, schnelle und saubere Ergebnisse konfigurieren.

Zusammenfassungstabelle:

| Komponente | Rolle & Schlüsselanforderung |

|---|---|

| Stromversorgung | Erzeugt hochfrequenten Wechselstrom. Die Frequenz steuert die Eindringtiefe der Wärme. |

| Induktionsspule | Erzeugt ein sich schnell änderndes Magnetfeld. Das Design ist entscheidend für die Effizienz. |

| Werkstück | Muss elektrisch leitfähig sein (z. B. Stahl, Kupfer). Die Wärme wird intern durch Wirbelströme erzeugt. |

Bereit, die Kraft des Induktionserwärmens für Ihre Anwendung zu nutzen?

Ob Sie ein System für die Oberflächenhärtung, das Schmelzen oder die präzise thermische Verarbeitung benötigen, die Expertise von KINTEK im Laborbereich stellt sicher, dass Sie die richtige Lösung erhalten. Unser Team hilft Ihnen bei der Auswahl und Konfiguration des idealen Induktionserwärmungssystems für Ihre leitfähigen Materialien und liefert die schnelle, saubere und effiziente Wärme, die Sie benötigen.

Kontaktieren Sie KINTEL noch heute für eine Beratung und lassen Sie uns Ihnen helfen, überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Doppelplatten-Heizpresse für Labor

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Welches Material wird für Heizelemente verwendet? Wählen Sie die richtige Legierung für Ihre Anwendung

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung