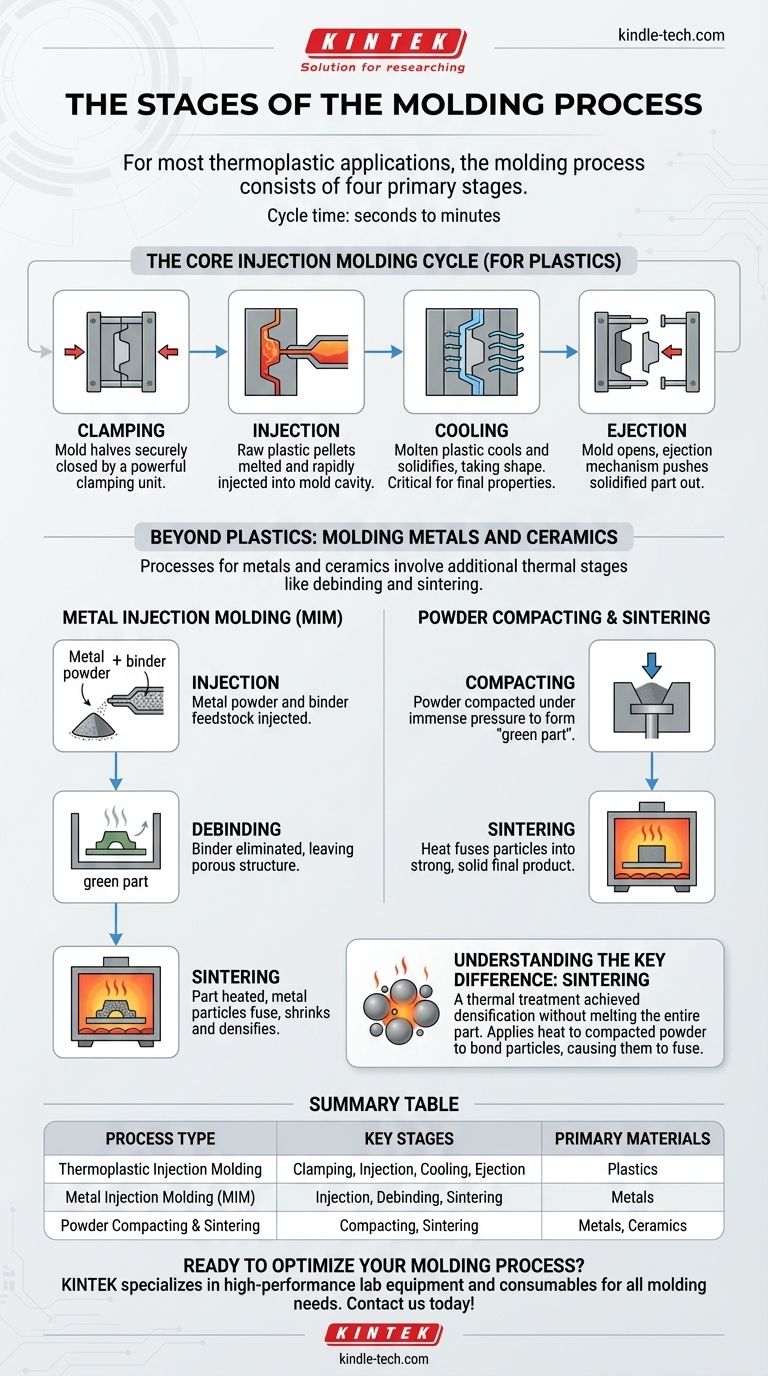

Für die meisten thermoplastischen Anwendungen besteht der Formgebungsprozess aus vier Hauptphasen: Schließen, Einspritzen, Kühlen und Auswerfen. Dieser gesamte Zyklus ist hochautomatisiert und kann je nach Komplexität und Größe des Teils in einem Zeitrahmen von wenigen Sekunden bis zu einigen Minuten abgeschlossen werden.

Der Begriff „Formgebungsprozess“ ist kontextabhängig. Während der klassische Vier-Phasen-Zyklus für Kunststoffe gilt, umfassen Prozesse für Metalle und Keramiken zusätzliche, unterschiedliche Phasen wie Entbindern und Sintern, um ihre endgültige feste Form zu erreichen.

Der Kern-Spritzgusszyklus (für Kunststoffe)

Der Standard für die Massenproduktion von Kunststoffteilen ist ein Vier-Phasen-Zyklus, der Rohpolymerpellets effizient in fertige Produkte umwandelt. Jede Phase ist entscheidend, um sicherzustellen, dass das Endteil die erforderlichen Spezifikationen erfüllt.

Phase 1: Schließen

Bevor das Material eingespritzt wird, müssen die beiden Hälften der Form sicher geschlossen werden. Eine leistungsstarke Schließeinheit drückt die Formhälften mit genügend Kraft zusammen, um sie gegen den Druck des geschmolzenen Kunststoffs abzudichten.

Phase 2: Einspritzen

Rohe Kunststoffpellets werden geschmolzen und dann schnell in den geschlossenen Formhohlraum eingespritzt. Druck und Geschwindigkeit werden präzise gesteuert, um sicherzustellen, dass der Hohlraum vollständig gefüllt ist, bevor das Material zu erstarren beginnt.

Phase 3: Kühlen

Sobald der Formhohlraum gefüllt ist, beginnt der geschmolzene Kunststoff abzukühlen und zu erstarren, wobei er die Form der Form annimmt. Die Abkühlzeit ist ein kritischer Teil des Zyklus, da sie die endgültigen Eigenschaften und die Maßhaltigkeit des Teils bestimmt.

Phase 4: Auswerfen

Nachdem das Teil ausreichend abgekühlt ist, öffnet sich die Form. Ein Auswurfmechanismus, typischerweise unter Verwendung von Stiften oder Platten, drückt das erstarrte Teil aus dem Formhohlraum, schließt den Zyklus ab und bereitet die Form für die nächste Einspritzung vor.

Jenseits von Kunststoffen: Formen von Metallen und Keramiken

Bei der Arbeit mit Metallen oder Keramiken ändert sich der Prozess grundlegend. Obwohl er mit einem Injektionsschritt beginnen kann, erfordert er nachfolgende thermische Prozesse, um aus einem pulverförmigen Rohmaterial ein dichtes, festes Teil zu erzeugen.

Der Prozess: Metallspritzguss (MIM)

Metallspritzguss (MIM) ist ein mehrstufiger Prozess zur Herstellung komplexer Metallteile.

Zuerst wird ein feines Metallpulver mit einem Polymerbinder gemischt, um ein Feedstock zu erzeugen. Diese Mischung wird dann, ähnlich wie Kunststoff, in eine Form eingespritzt. Das resultierende „Grünteil“ wird dann in einen Ofen gebracht, wo der Binder entfernt wird (Entbindern), wodurch eine poröse Metallstruktur zurückbleibt.

Schließlich wird dieses poröse Teil in einem Prozess namens Sintern auf eine hohe Temperatur erhitzt. Die Metallpartikel verschmelzen miteinander, wodurch das Teil schrumpft und zu seinem endgültigen, festen Zustand verdichtet wird.

Der Prozess: Pulverpressen & Sintern

Für viele Keramik- oder Metallteile beginnt der Prozess ohne einen Schmelzinjektionsschritt.

Das anfängliche Rohmaterial, normalerweise ein Pulver, wird zuerst vorbereitet, manchmal mit einem Binder gemischt, um eine Suspension zu bilden. Dieses Material wird dann unter immensem Druck in einer Matrize oder Form gepresst, um ein „Grünteil“ zu bilden.

Dieses gepresste Teil wird dann während der Sinterphase in einem kontrollierten Ofen oder Brennofen erhitzt. Die Hitze verschmilzt die einzelnen Partikel miteinander und erzeugt ein starkes, kohäsives und festes Endprodukt.

Das Verständnis des Hauptunterschieds: Sintern

Sintern ist der entscheidende Schritt, der das Formen von Metallen und Keramiken vom Formen von Kunststoffen unterscheidet. Es ist eine Wärmebehandlung, die eine Verdichtung ohne Schmelzen des gesamten Teils erreicht.

Was ist Sintern?

Sintern ist der Prozess des Erhitzens eines gepressten Pulvers, um seine Partikel miteinander zu verbinden. Die Temperatur wird unter dem vollständigen Schmelzpunkt des Materials gehalten.

Während dieses Prozesses diffundieren Atome über die Grenzen der Partikel hinweg, wodurch sie verschmelzen und ein einziges festes Stück bilden. Dies führt dazu, dass das Teil schrumpft, da die Hohlräume zwischen den Partikeln eliminiert werden.

Warum ist es notwendig?

Metalle und Keramiken haben extrem hohe Schmelzpunkte, was ihre Verarbeitung in einem vollständig geschmolzenen Zustand wie Kunststoffe schwierig und energieintensiv macht.

Sintern ermöglicht die Herstellung dichter, starker Teile aus diesen Materialien bei niedrigeren Temperaturen. Es bietet eine praktische und effektive Möglichkeit, komplexe Formen herzustellen, die sonst schwer zu gießen oder zu bearbeiten wären.

Die richtige Wahl für Ihr Material treffen

Ihre Materialwahl bestimmt die spezifischen Phasen, die Ihr Formgebungsprozess erfordert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Thermoplasten liegt: Der Prozess ist der Standard-Vier-Phasen-Zyklus: Schließen, Einspritzen, Kühlen und Auswerfen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallteile liegt: Sie verwenden Metallspritzguss (MIM), der das Einspritzen mit einem Binder, gefolgt von Entbindern und Sintern, umfasst.

- Wenn Ihr Hauptaugenmerk auf dem Start mit einem Metall- oder Keramikpulver liegt: Ihr Prozess umfasst das Pressen des Pulvers in eine Form und anschließend das Sintern, um das endgültige feste Teil zu erzeugen.

Das Verständnis dieser unterschiedlichen Wege ist der Schlüssel zur erfolgreichen Umwandlung von Rohmaterial in ein fertiges Bauteil.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselphasen | Primärmaterialien |

|---|---|---|

| Thermoplastischer Spritzguss | Schließen, Einspritzen, Kühlen, Auswerfen | Kunststoffe |

| Metallspritzguss (MIM) | Einspritzen, Entbindern, Sintern | Metalle |

| Pulverpressen & Sintern | Pressen, Sintern | Metalle, Keramiken |

Bereit, Ihren Formgebungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Formgebungsanforderungen. Ob Sie mit Kunststoffen, Metallen oder Keramiken arbeiten, unsere Lösungen gewährleisten Präzision, Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Labor-Infrarot-Pressform

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Was sind die Vor- und Nachteile des Warmformens? Entfesseln Sie überlegene Festigkeit für kritische Komponenten

- Wie unterscheidet sich konventionelle Erwärmung von Induktionserwärmung? Direkte vs. Indirekte Wärme erklärt

- Was sind die verschiedenen Arten von Pressmaschinen? Wählen Sie die richtige Heiztechnologie für Ihre Anwendung

- Welcher Temperaturbereich gilt für das Formpressen? Optimieren Sie Ihren Prozess für perfekte Teile