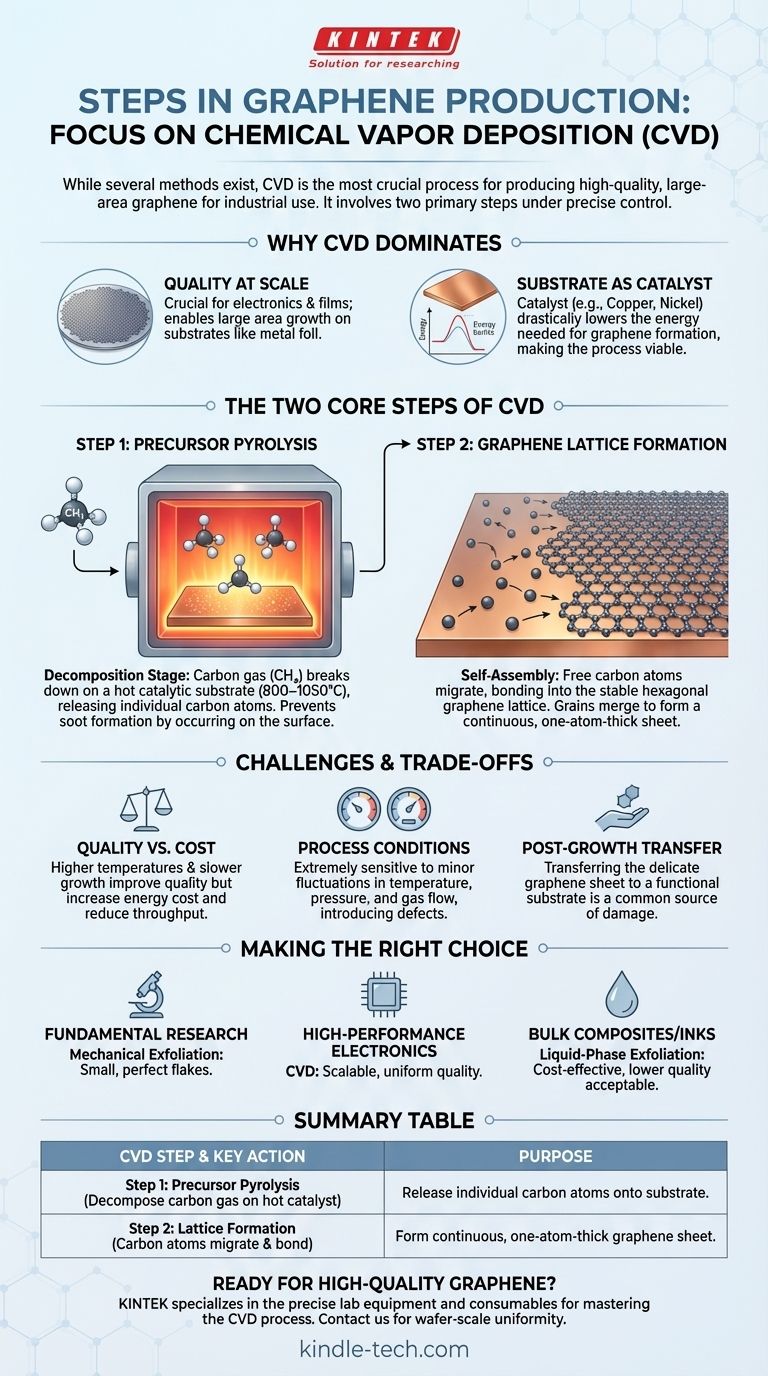

Obwohl es mehrere Methoden zur Herstellung von Graphen gibt, ist die chemische Gasphasenabscheidung (CVD) der wichtigste Prozess zur Herstellung von hochwertigem, großflächigem Material für den industriellen Einsatz. Diese Technik umfasst im Wesentlichen zwei Hauptschritte: erstens die Zersetzung eines Kohlenstoffquellen-Gases in einzelne Atome auf einem heißen Substrat und zweitens die Selbstorganisation dieser Atome zu einer ein Atom dicken Graphenschicht.

Die größte Herausforderung bei der Herstellung von Graphen besteht nicht nur darin, eine Reihe von Schritten zu befolgen, sondern einen empfindlichen Hochtemperaturprozess zu beherrschen. Der Erfolg hängt davon ab, Temperatur, Druck und katalytische Aktivität präzise auszugleichen, um hohe Qualität und großen Maßstab zu angemessenen Kosten zu erreichen.

Warum die chemische Gasphasenabscheidung (CVD) dominiert

Andere Methoden, wie die mechanische Exfoliation (die „Scotch-Tape“-Methode), eignen sich hervorragend für die Grundlagenforschung, sind aber nicht skalierbar. CVD ist die einzige bewährte Technik, die in der Lage ist, die großen, gleichmäßigen Schichten von hochwertigem Graphen herzustellen, die für Anwendungen in der Elektronik und in fortschrittlichen Materialien erforderlich sind.

Die Notwendigkeit von Qualität im großen Maßstab

CVD zeichnet sich dadurch aus, dass es Graphen auf großen Flächen, wie einer ganzen Metallfolie, wachsen lassen kann. Dies ist eine grundlegende Voraussetzung für die Herstellung elektronischer Komponenten oder transparenter leitfähiger Folien.

Das Substrat als Katalysator

Beim CVD-Prozess ist das Substrat – typischerweise eine Kupfer- oder Nickelfolie – nicht nur eine passive Oberfläche. Es fungiert als Katalysator, der die enorme Energie (Temperaturen oft über 2500 °C), die sonst zur Bildung des Graphengitter benötigt würde, drastisch senkt. Diese katalytische Wirkung macht den Prozess erst praktikabel.

Die zwei Kernschritte der CVD im Detail

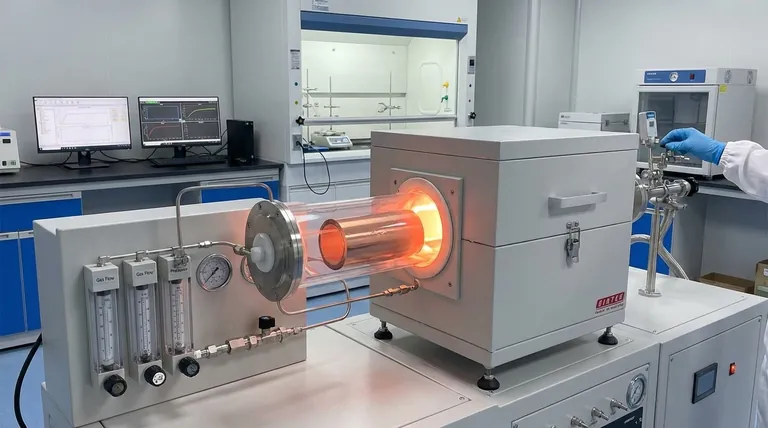

Der gesamte CVD-Prozess findet in einer speziellen Kammer statt, in der Temperatur, Druck und Gasfluss sorgfältig kontrolliert werden.

Schritt 1: Vorläuferpyrolyse

Dies ist die Zersetzungsphase. Ein kohlenstoffhaltiger Vorläufer, am häufigsten Methangas (CH₄), wird in die Kammer geleitet.

Die hohe Temperatur des katalytischen Substrats (typischerweise 800–1050 °C) bricht die chemischen Bindungen der Gasmoleküle auf. Diese Pyrolyse setzt einzelne Kohlenstoffatome auf der Oberfläche frei.

Entscheidend ist, dass diese Reaktion auf dem Substrat selbst stattfinden muss. Wenn sie in der Gasphase abseits der Oberfläche stattfindet, verklumpen die Kohlenstoffatome zu Ruß, was die Qualität des endgültigen Graphenfilms beeinträchtigt.

Schritt 2: Graphengitterbildung

Einmal auf der katalytischen Oberfläche frei, wandern die einzelnen Kohlenstoffatome und beginnen, sich miteinander zu verbinden.

Thermodynamisch angetrieben ordnen sie sich in der stabilsten Konfiguration an: der ikonischen hexagonalen Gitterstruktur von Graphen. Dieser Prozess beginnt an verschiedenen Punkten und bildet „Inseln“ oder „Körner“ aus Graphen, die wachsen und verschmelzen, um eine durchgehende Schicht zu bilden.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Schritte theoretisch einfach sind, ist ihre Ausführung zur Herstellung von hochwertigem Material eine erhebliche technische Herausforderung. Der Prozess ist ein ständiger Balanceakt.

Der Kampf zwischen Qualität und Kosten

Höhere Temperaturen und langsamere Wachstumsraten erzeugen im Allgemeinen Graphen mit weniger Defekten und größeren Kristallkörnern, was seine elektrischen Eigenschaften verbessert. Dies erhöht jedoch direkt den Energieverbrauch und reduziert den Durchsatz, was die Kosten in die Höhe treibt.

Der Einfluss der Prozessbedingungen

Die endgültige Qualität des Graphens ist extrem empfindlich gegenüber physikalischen Bedingungen. Geringfügige Schwankungen in Temperatur, Kammerdruck oder der Durchflussrate des Trägergases können Defekte oder Verunreinigungen in die empfindliche atomare Struktur einbringen.

Die Nachwachstumsübertragung

Nach dem Wachstum befindet sich die Graphenschicht auf einer Metallfolie und muss auf ein funktionelles Substrat, wie Silizium oder Kunststoff, übertragen werden. Dieser Transferprozess ist heikel und eine häufige Ursache für Risse, Falten und Verunreinigungen, die die überlegenen Eigenschaften des Materials beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der verschiedenen Produktionsmethoden ist entscheidend für die Auswahl des richtigen Graphentyps für eine bestimmte Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Mechanische Exfoliation kann kleine, aber nahezu perfekte Flocken liefern, die ideal für wissenschaftliche Studien sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist der einzig gangbare Weg, der Investitionen in präzise Prozesskontrolle erfordert, um Wafer-Skala-Gleichmäßigkeit und Qualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Massenverbundwerkstoffen oder leitfähigen Tinten liegt: Die Flüssigphasen-Exfoliation kann eine kostengünstigere Wahl sein, da die geringere elektrische Qualität für diese Anwendungen oft akzeptabel ist.

Letztendlich hängt die „beste“ Methode zur Herstellung von Graphen vollständig von der endgültigen Anwendung und ihren einzigartigen Leistungsanforderungen ab.

Zusammenfassungstabelle:

| CVD-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| Schritt 1: Vorläuferpyrolyse | Zersetzung von Kohlenstoffgas (z. B. Methan) auf einem heißen katalytischen Substrat. | Freisetzung einzelner Kohlenstoffatome auf der Substratoberfläche. |

| Schritt 2: Gitterbildung | Kohlenstoffatome wandern und verbinden sich zu einem hexagonalen Gitter auf dem Substrat. | Bildung einer durchgehenden, ein Atom dicken Graphenschicht. |

Bereit, hochwertiges Graphen für Ihre Forschung oder industrielle Anwendung herzustellen? Die präzise Steuerung, die für eine erfolgreiche CVD erforderlich ist, ist unsere Spezialität. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für die Beherrschung des Graphenproduktionsprozesses unerlässlich sind, von Hochtemperaturöfen bis zu Gasversorgungssystemen. Lassen Sie sich von unseren Experten dabei helfen, die Wafer-Skala-Gleichmäßigkeit und Qualität zu erreichen, die Ihr Projekt erfordert. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- CVD-Diamant für Wärmemanagementanwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind physikalische Gasphasenabscheidungsverfahren? Ein Leitfaden zu Sputtern, Verdampfen & mehr

- Was ist ein Beispiel für chemische Gasphasenabscheidung (CVD)? Die Herstellung der Mikrochips, die unsere Welt antreiben

- Was sind die verschiedenen Arten von chemischen Gasphasenabscheidungsverfahren (CVD)? Wählen Sie die richtige CVD-Methode für Ihr Labor

- Was sind die technischen Vorteile der Verwendung eines Cold-Wall-CVD-Reaktors? Optimierung des Graphenwachstums und der Materialqualität

- Was sind die Methoden zur Herstellung von Graphen? Top-Down vs. Bottom-Up-Synthese erklärt

- Wie funktioniert die Gasphasenabscheidung? Ein Leitfaden zum Aufbau ultradünner, hochleistungsfähiger Schichten

- Welche Schritte sind im CVD-Prozess involviert? Meistern Sie die Phasen für überlegene Dünnschichten

- Was ist der Sputterprozess der Abscheidung? Ein Leitfaden für präzise Dünnschichtbeschichtungen