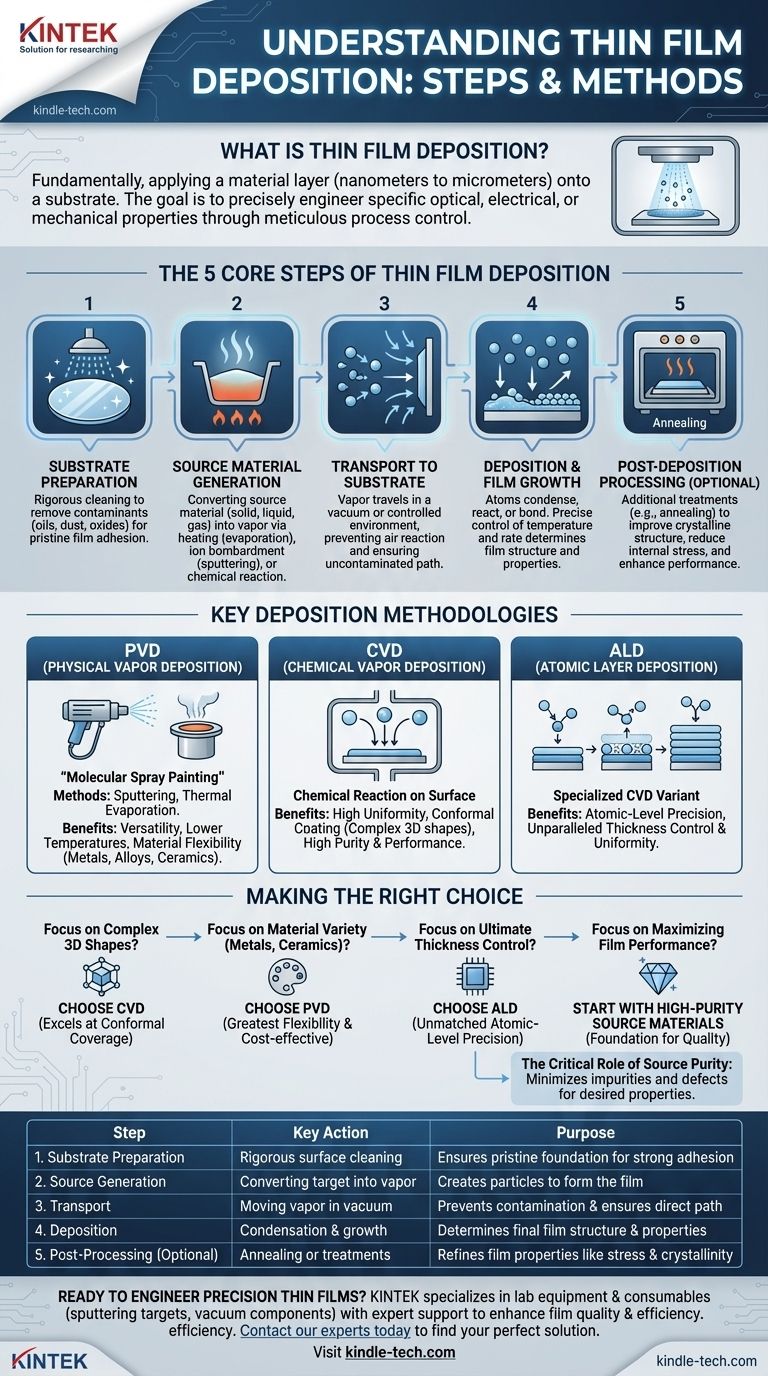

Grundsätzlich ist die Dünnschichtabscheidung ein Prozess, bei dem eine Materialschicht, deren Dicke von wenigen Nanometern bis zu mehreren Mikrometern reicht, auf eine Oberfläche oder ein Substrat aufgebracht wird. Dieser Prozess besteht aus fünf Kernphasen: Vorbereitung des Substrats, Erzeugung eines Dampfes aus einem Ausgangsmaterial, Transport dieses Dampfes zum Substrat in einem Vakuum oder einer kontrollierten Umgebung, Abscheidung zur Bildung eines festen Films und optional die Behandlung des Films zur Verfeinerung seiner Eigenschaften.

Das Ziel der Dünnschichtabscheidung ist nicht nur das Beschichten einer Oberfläche, sondern die präzise Entwicklung eines Films mit spezifischen optischen, elektrischen oder mechanischen Eigenschaften durch sorgfältige Kontrolle jedes Schritts des Abscheidungsprozesses.

Die universellen Schritte der Dünnschichtabscheidung

Unabhängig von der verwendeten spezifischen Technologie folgt jeder Abscheidungsprozess einer ähnlichen grundlegenden Abfolge. Das Verständnis dieser Phasen ist entscheidend für die Kontrolle der endgültigen Qualität des Films.

Schritt 1: Substratvorbereitung

Bevor die Abscheidung beginnen kann, muss das Substrat gründlich gereinigt und vorbereitet werden. Jegliche Oberflächenverunreinigungen wie Öle, Staub oder Oxide würden Defekte erzeugen und verhindern, dass der Film richtig haftet. Diese Phase gewährleistet eine makellose Grundlage für das Filmwachstum.

Schritt 2: Erzeugung des Ausgangsmaterials

Ein Ausgangsmaterial, oft als Target bezeichnet, wird basierend auf der gewünschten Filmzusammensetzung ausgewählt. Dieses Material, das ein Feststoff, eine Flüssigkeit oder ein Gas sein kann, wird dann in einen gasförmigen Zustand überführt. Dies geschieht durch Energiezufuhr aus Methoden wie Erhitzen (Verdampfung), Ionenbeschuss (Sputtern) oder chemischer Reaktion.

Schritt 3: Transport zum Substrat

Der erzeugte Dampf aus Atomen oder Molekülen muss von der Quelle zum Substrat gelangen. Dies geschieht fast immer in einer Vakuumkammer, um zu verhindern, dass der Dampf mit Luft reagiert, und um einen direkten, unverunreinigten Weg zur Substratoberfläche zu gewährleisten.

Schritt 4: Abscheidung und Filmwachstum

Beim Erreichen des Substrats kondensiert, reagiert oder bindet der Dampf mit der Oberfläche. Atome nukleieren an verschiedenen Stellen und koaleszieren, um eine kontinuierliche Schicht zu bilden. Die präzise Kontrolle von Parametern wie Substrattemperatur und Abscheidungsrate bestimmt die Struktur und Eigenschaften des Films.

Schritt 5: Nachbearbeitung (Optional)

Nachdem der Film gebildet wurde, kann er zusätzlichen Behandlungen unterzogen werden. Glühen, ein Prozess des Erhitzens des Films in einer kontrollierten Umgebung, kann verwendet werden, um seine kristalline Struktur zu verbessern, innere Spannungen zu reduzieren und seine Gesamtleistung zu steigern.

Wichtige Abscheidungsmethoden

Während die Schritte universell sind, variieren die Methoden zu ihrer Ausführung erheblich. Die Wahl der Methode hängt vom abzuscheidenden Material und den erforderlichen Filmeigenschaften ab.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Prozess, bei dem ein Material physikalisch von einer festen Quelle entfernt und auf dem Substrat abgeschieden wird. Man kann es sich wie eine Art "molekulares Sprühlackieren" vorstellen.

Gängige PVD-Techniken umfassen das Sputtern, das einen Ionenstrahl verwendet, um Atome von einem Target zu lösen, und die thermische Verdampfung, die das Material erhitzt, bis es verdampft.

Chemische Gasphasenabscheidung (CVD)

CVD baut einen Film durch eine chemische Reaktion auf der Substratoberfläche auf. Vorläufergase werden in eine Reaktionskammer eingeführt, und wenn sie mit dem erhitzten Substrat in Kontakt kommen, reagieren und zersetzen sie sich, wobei ein fester Film zurückbleibt.

Diese Methode wird in der Halbleiterindustrie für ihre Fähigkeit geschätzt, hochgradig gleichmäßige (konforme) Beschichtungen auf komplexen Oberflächen herzustellen.

Atomlagenabscheidung (ALD)

ALD ist eine hochspezialisierte Variante der CVD, die einen Film Atomlage für Atomlage abscheidet. Sie verwendet eine Abfolge selbstlimitierender chemischer Reaktionen und bietet eine unvergleichliche Präzision bei der Kontrolle von Filmdicke und Gleichmäßigkeit.

Die Kompromisse verstehen

Die Wahl der richtigen Abscheidungsmethode ist eine kritische Entscheidung, die von den spezifischen Anforderungen der Anwendung abhängt. Keine einzelne Methode ist universell überlegen.

PVD: Vielseitigkeit und niedrigere Temperaturen

PVD ist sehr vielseitig und kann verwendet werden, um eine breite Palette von Materialien, einschließlich Metalle, Legierungen und Keramiken, abzuscheiden. Da es im Vergleich zu CVD oft ein Niedertemperaturprozess ist, eignet es sich für die Beschichtung von hitzeempfindlichen Substraten.

CVD: Konformität und Reinheit

CVD zeichnet sich durch die Erzeugung außergewöhnlich gleichmäßiger Filme aus, die komplexe 3D-Strukturen konform beschichten können. Dies macht es für viele mikroelektronische Anwendungen unerlässlich. Es ist oft die bevorzugte Methode zur Herstellung sehr reiner, hochleistungsfähiger Filme.

Die kritische Rolle der Quellreinheit

Unabhängig von der Methode ist die Qualität des Endfilms direkt an die Reinheit des Ausgangsmaterials gebunden. Die Verwendung hochreiner Sputtertargets oder Vorläufergase minimiert Verunreinigungen und Defekte, was für die Erzielung der gewünschten elektrischen, optischen oder mechanischen Eigenschaften unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Das primäre Ziel Ihrer Anwendung bestimmt die am besten geeignete Abscheidungsstrategie.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Ihre beste Wahl ist wahrscheinlich CVD, das sich durch konforme Abdeckung auszeichnet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Vielzahl von Metallen oder Keramiken liegt: PVD bietet die größte Materialflexibilität und ist für diese Anwendungen oft kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Erzielung ultimativer Kontrolle über die Filmdicke für fortschrittliche Elektronik liegt: ALD bietet eine Präzision auf atomarer Ebene, die von anderen Methoden unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Filmleistung und -zuverlässigkeit liegt: Beginnen Sie mit der Investition in die reinsten verfügbaren Ausgangsmaterialien, da dies die Grundlage für Qualität ist.

Durch das Beherrschen dieser grundlegenden Schritte und Methoden gehen Sie vom einfachen Auftragen einer Beschichtung zur präzisen Entwicklung von Materialeigenschaften auf atomarer Ebene über.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Substratvorbereitung | Gründliche Reinigung der Oberfläche | Gewährleistet eine makellose Grundlage für starke Filmhaftung |

| 2. Quellenerzeugung | Umwandlung des Targetmaterials in einen Dampf | Erzeugt die Partikel, die den Film bilden werden |

| 3. Transport | Bewegen des Dampfes zum Substrat in einem Vakuum | Verhindert Kontamination und gewährleistet einen direkten Weg |

| 4. Abscheidung | Kondensation und Wachstum der Filmschicht | Bestimmt die endgültige Struktur und Eigenschaften des Films |

| 5. Nachbearbeitung (Optional) | Glühen oder andere Behandlungen | Verfeinert Filmeigenschaften wie Spannung und Kristallinität |

Bereit, Dünnschichten präzise zu entwickeln? Die richtige Ausrüstung und hochreine Materialien sind grundlegend für Ihren Erfolg. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet zuverlässige Sputtertargets, Vakuumkomponenten und fachkundige Unterstützung für Ihre Abscheidungsanforderungen. Lassen Sie uns besprechen, wie unsere Lösungen Ihre Filmqualität und Prozesseffizienz verbessern können.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Abscheidungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens