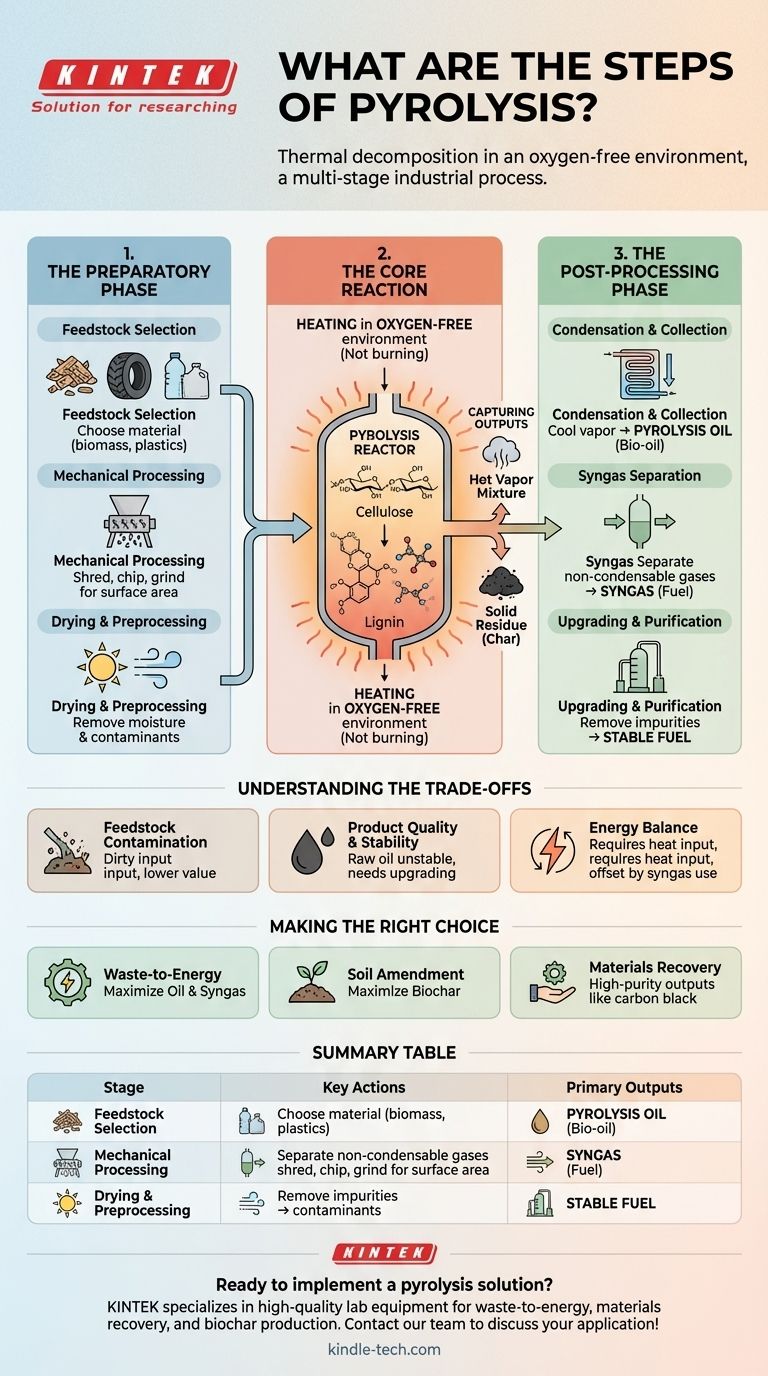

Im Kern ist die Pyrolyse ein mehrstufiger Prozess der thermischen Zersetzung, der Material in einer sauerstofffreien Umgebung abbaut. Sie besteht aus drei Hauptphasen: der Vorbereitung des Rohmaterials (Einsatzstoff), der eigentlichen zentralen Heizreaktion und schließlich der Sammlung und Veredelung der resultierenden Produkte wie Öl, Gas und einem festen Rückstand namens Koks.

Pyrolyse ist am besten nicht als einzelnes Ereignis, sondern als vollständiger industrieller Prozess zu verstehen. Der Erfolg hängt ebenso sehr von der anfänglichen Materialvorbereitung und der abschließenden Produktreinigung ab wie von der chemischen Kernreaktion.

Die Vorbereitungsphase: Den Einsatzstoff vorbereiten

Bevor jegliches Erhitzen stattfindet, muss das Rohmaterial sorgfältig vorbereitet werden, um eine effiziente und saubere Reaktion zu gewährleisten. Diese anfängliche Phase ist entscheidend für die Maximierung der Ausbeute an wertvollen Produkten.

Auswahl des Einsatzstoffs

Der Prozess beginnt mit der Auswahl eines geeigneten Materials, das als Einsatzstoff bezeichnet wird. Gängige Einsatzstoffe sind Biomasse (wie Holz oder landwirtschaftliche Abfälle), Kunststoffe und Altreifen.

Mechanische Verarbeitung

Der Einsatzstoff wird typischerweise geschreddert, gehäckselt oder gemahlen, um kleinere, gleichmäßigere Stücke zu erhalten. Dies erhöht die Oberfläche, wodurch Wärme während der Reaktion gleichmäßiger und schneller in das Material eindringen kann.

Trocknung und Vorbehandlung

Feuchtigkeit ist ein erheblicher Hemmstoff für eine effiziente Pyrolyse, daher wird der Einsatzstoff gründlich getrocknet. In dieser Phase werden auch Verunreinigungen wie Metalle oder andere nicht-zielgerichtete Materialien entfernt, um unerwünschte chemische Reaktionen zu verhindern und die Produktreinheit zu gewährleisten.

Die Kernreaktion: Thermische Zersetzung

Dies ist das Herzstück des Pyrolyseprozesses, wo Wärme in einer kontrollierten, sauerstoffarmen Umgebung ihre Arbeit verrichtet. Der Name selbst leitet sich vom Griechischen pyro (Feuer) und lysis (Trennung) ab.

Der Pyrolyse-Reaktor

Der vorbereitete Einsatzstoff wird in ein versiegeltes Gefäß, einen Reaktor, geleitet. Jeglicher Sauerstoff wird aus diesem System entfernt, was das definierende Merkmal der Pyrolyse ist; das Material wird erhitzt, nicht verbrannt.

Erhitzen und Zersetzung

Der Reaktor wird auf hohe Temperaturen erhitzt, wodurch die langkettigen Moleküle im Einsatzstoff heftig vibrieren und in kleinere, einfachere Moleküle zerfallen. Bei Biomasse beinhaltet dies die Zersetzung ihrer Hauptbestandteile: Zellulose, Hemicellulose und Lignin.

Erfassung der Ausgaben

Während sich das Material zersetzt, setzt es eine heiße Mischung aus Gasen und Dämpfen frei. Diese Mischung wird sofort aus dem Reaktor für die nächste Phase abgeleitet, wobei ein fester, kohlenstoffreicher Rückstand zurückbleibt, der als Biokohle (aus Biomasse) oder Industrieruß (aus Kunststoffen/Reifen) bekannt ist.

Die Nachbearbeitungsphase: Veredelung der Produkte

Der Rohertrag aus dem Reaktor ist eine Mischung von Verbindungen, die getrennt und veredelt werden müssen, um nutzbare Produkte zu werden.

Kondensation und Sammlung

Der heiße Dampfstrom wird in einem Kondensator schnell abgekühlt. Die Komponenten mit höheren Siedepunkten verwandeln sich wieder in eine Flüssigkeit, die als Pyrolyseöl (oder Bioöl) gesammelt wird.

Synthesegas-Trennung

Die verbleibenden, nicht kondensierbaren Gase werden abgetrennt. Dieses Produkt, bekannt als Synthesegas, ist typischerweise reich an Wasserstoff und Kohlenmonoxid und kann als Brennstoff verwendet werden, um den Pyrolyseprozess selbst anzutreiben.

Aufwertung und Reinigung

Das rohe Pyrolyseöl ist oft sauer, instabil und enthält Sauerstoff oder andere Verunreinigungen. Es muss einem Aufwertungsprozess, wie z.B. der Destillation oder anderen chemischen Behandlungen, unterzogen werden, um diese Elemente zu entfernen und es für die Verwendung als kommerzieller Brennstoff zu stabilisieren.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Pyrolyse ein empfindlicher Prozess mit kritischen Variablen, die gemanagt werden müssen.

Kontamination des Einsatzstoffs

Die Qualität der Endprodukte ist direkt an die Reinheit des anfänglichen Einsatzstoffs gebunden. Verunreinigungen können unerwünschte Chemikalien in das Endöl oder den Koks einbringen, deren Wert mindern und potenziell gefährliche Nebenprodukte erzeugen.

Produktqualität und -stabilität

Rohes Pyrolyseöl ist kein "Drop-in"-Ersatz für konventionelle fossile Brennstoffe. Es erfordert energieintensive Nachbearbeitungs- und Aufwertungsschritte, um ein stabiles, nutzbares Produkt zu werden.

Energiebilanz

Die Pyrolyse erfordert einen erheblichen Energieeintrag, um ihre hohen Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Die Gesamteffizienz eines Systems hängt von seiner Fähigkeit ab, das produzierte Synthesegas zur Deckung des eigenen Energieverbrauchs zu nutzen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Pyrolyseprozesses werden je nach gewünschtem Ergebnis angepasst.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung zur Energiegewinnung liegt: Der Prozess wird optimiert, um die Ausbeute und Qualität des flüssigen Pyrolyseöls und des brennbaren Synthesegases zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung liegt: Die Betriebsbedingungen werden so angepasst, dass eine hohe Ausbeute an stabiler, nährstoffreicher Biokohle erzielt wird.

- Wenn Ihr Hauptaugenmerk auf der Materialrückgewinnung liegt: Ziel ist es, hochreine Produkte zu erzeugen, wie z.B. die Rückgewinnung von Industrieruß aus Reifen zur Wiederverwendung in der Fertigung.

Das Verständnis dieser unterschiedlichen Phasen zeigt die Pyrolyse als vielseitige Plattform zur Umwandlung von minderwertigen Materialien in wertvolle Ressourcen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktionen | Primäre Ergebnisse |

|---|---|---|

| 1. Vorbereitung | Auswahl des Einsatzstoffs, Zerkleinern, Trocknen, Dekontamination | Sauberer, trockener, gleichmäßiger Einsatzstoff |

| 2. Kernreaktion | Erhitzen in einem sauerstofffreien Reaktor | Heiße Dampfmischung & fester Koks |

| 3. Nachbearbeitung | Kondensation, Gastrennung, Ölveredelung | Pyrolyseöl, Synthesegas, gereinigte Biokohle |

Bereit, eine Pyrolyselösung für Ihr Labor oder Ihre Einrichtung zu implementieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für fortschrittliche thermische Prozesse. Ganz gleich, ob Ihr Ziel die Umwandlung von Abfall in Energie, die Materialrückgewinnung oder die Biokohleproduktion ist, unsere Experten können Ihnen helfen, den richtigen Reaktor und die passenden Reinigungssysteme auszuwählen, um Ihre Ausbeute und Effizienz zu maximieren. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl