Der primäre strukturelle Vorteil eines VIDP-Ofens (Vacuum Induction Degassing Pouring) ist sein kompaktes und intelligentes Design. Im Gegensatz zu herkömmlichen Öfen, bei denen das gesamte System in einem großen Vakuumbehälter untergebracht ist, lokalisiert ein VIDP-Ofen das Vakuum auf eine kleine Kammer um den Schmelzbereich, was zu erheblichen Effizienzsteigerungen und betrieblicher Einfachheit führt.

Durch die Unterbringung nur der wesentlichen Schmelzkomponenten in einer minimierten Vakuumkammer übersetzt das VIDP-Design seine kompakte Struktur direkt in schnellere Zykluszeiten, geringere Betriebskosten und vereinfachte Wartungsroutinen.

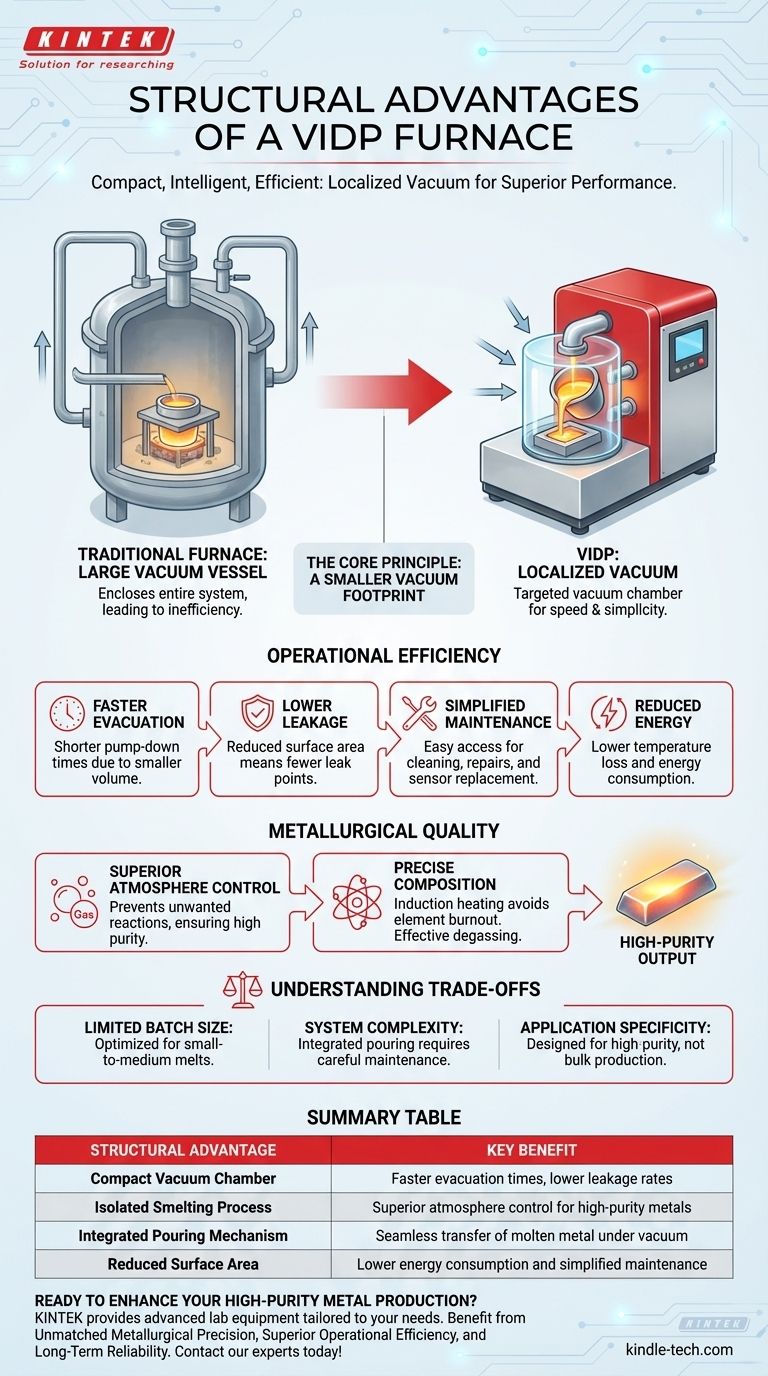

Das Kernkonstruktionsprinzip: Ein kleinerer Vakuum-Fußabdruck

Die Effektivität des VIDP-Ofens beruht auf einer einfachen, aber wirkungsvollen strukturellen Entscheidung: die Reduzierung des Volumens, das unter Vakuum gehalten werden muss. Dies ist die Grundlage für seine Hauptvorteile.

Isolierung des Schmelzprozesses

Ein VIDP-Ofen verfügt über eine kleine, dedizierte Vakuumkammer, die nur den Schmelztiegel enthält. Dieser gezielte Ansatz vermeidet die Notwendigkeit, eine massive, allumfassende Kammer zu evakuieren.

Integrierter Gießmechanismus

Das Gießen erfolgt über eine spezielle Ablenkrinne. Dies ermöglicht den Transfer des geschmolzenen Metalls in die Form unter Aufrechterhaltung der Vakuumintegrität der Schmelzkammer und schafft einen nahtlosen und kontrollierten Prozess.

Struktur in betriebliche Effizienz umwandeln

Dieses kompakte Design hat direkte und messbare Auswirkungen auf den täglichen Ofenbetrieb und macht das System schneller, zuverlässiger und wirtschaftlicher.

Schnellere Evakuierung und geringere Leckage

Ein kleineres Kammer Volumen bedeutet, dass deutlich weniger Luft abgepumpt werden muss, was zu kürzeren Evakuierungszeiten führt.

Darüber hinaus bedeutet die reduzierte Oberfläche der Vakuumkammer, dass es weniger potenzielle Leckstellen gibt, was zu einer geringeren Gesamtleckrate und einem stabileren Vakuum führt.

Vereinfachte Wartung und Reparaturen

Die kleine, zugängliche Natur der Vakuumkammer macht Aufgaben wie Leckerkennung, Innenreinigung und Reparaturen wesentlich schneller und einfacher durchführbar.

Selbst Routineaufgaben wie der Austausch eines Thermoelements werden aufgrund der kompakten und zugänglichen Struktur vereinfacht.

Reduzierter Energieverbrauch

Mit einem kleineren Volumen und weniger exponierter Oberfläche erfährt der Ofen einen geringeren Temperaturverlust. Diese Effizienz bedeutet, dass weniger Energie benötigt wird, um die Zielschmelztemperatur aufrechtzuerhalten, was zu einer besseren Wirtschaftlichkeit beiträgt.

Auswirkungen auf die metallurgische Qualität

Das strukturelle Design dient nicht nur der Effizienz; es verbessert direkt die Qualität und Reinheit des Endprodukts.

Überlegene Atmosphärenkontrolle

Die kleine spezifische Oberfläche des Schmelzbades erleichtert die Kontrolle der Atmosphäre während des Prozesses erheblich und verhindert unerwünschte Reaktionen mit Restgasen.

Präzise Zusammensetzung und Reinheit

Die VIDP-Technologie nutzt Induktionserwärmung, was bedeutet, dass keine Lichtbögen oder extremen Hochtemperaturzonen vorhanden sind. Dies führt zu weniger Ausbrennen empfindlicher Legierungselemente.

Diese präzise Kontrolle, kombiniert mit dem hochwertigen Vakuum, erleichtert die effektive Entfernung von Verunreinigungen durch Decarburierung, Deoxidation und Dehydrierung für extrem niedrige Gasgehalte.

Abwägungen verstehen

Während das kompakte Design zahlreiche Vorteile bietet, ist es wichtig, die potenziellen Einschränkungen dieser spezialisierten Struktur zu erkennen.

Chargengröße und Durchsatz

Die Kompaktheit, die den VIDP effizient macht, kann auch ein limitierender Faktor für die maximale Chargengröße sein. Diese Systeme sind typischerweise für kleine bis mittelgroße Schmelzen optimiert, nicht für die groß angelegte Massenproduktion.

Systemkomplexität

Obwohl einzelne Komponenten leichter zugänglich sind, können das integrierte Gießsystem und spezielle Dichtungen ein gewisses Maß an mechanischer Komplexität aufweisen. Die ordnungsgemäße Wartung dieser Komponenten ist für einen zuverlässigen Betrieb unerlässlich.

Anwendungsspezifität

Der VIDP-Ofen ist ein hochspezialisiertes Gerät zur Herstellung hochreiner Metalle. Sein Design ist möglicherweise weniger flexibel für Allzweck-Schmelzanwendungen, bei denen ein Hochvakuum nicht die primäre Anforderung ist.

Die richtige Wahl für Ihr Ziel treffen

Die strukturellen Vorteile eines VIDP-Ofens machen ihn zur idealen Wahl für spezifische, hochwertige Anwendungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und Spezialstählen liegt: Die überlegene Atmosphärenkontrolle und die Entgasungsfähigkeiten des VIDP bieten unübertroffene metallurgische Präzision.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und schnellen Zyklen liegt: Die kurzen Evakuierungszeiten und die vereinfachte Wartung sorgen für schnellere Durchlaufzeiten und geringere Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der groß angelegten Massenproduktion liegt: Sie sollten sorgfältig prüfen, ob die Chargengrößenbeschränkungen eines VIDP-Systems mit Ihrem erforderlichen Durchsatz übereinstimmen.

Letztendlich verbindet die intelligente Struktur des VIDP-Ofens einen kleineren physischen Fußabdruck direkt mit überlegener Betriebsleistung und Produktqualität.

Zusammenfassungstabelle:

| Struktureller Vorteil | Hauptnutzen |

|---|---|

| Kompakte Vakuumkammer | Schnellere Evakuierungszeiten, geringere Leckraten |

| Isolierter Schmelzprozess | Überlegene Atmosphärenkontrolle für hochreine Metalle |

| Integrierter Gießmechanismus | Nahtloser Transfer von geschmolzenem Metall unter Vakuum |

| Reduzierte Oberfläche | Geringerer Energieverbrauch und vereinfachte Wartung |

Bereit, Ihre Produktion von hochreinen Metallen zu verbessern?

Die strukturelle Intelligenz eines VIDP-Ofens führt direkt zu operativer Exzellenz. Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborausrüstung spezialisiert, einschließlich Vakuum-Induktionsschmelzlösungen, die auf die genauen Bedürfnisse von Laboren und F&E-Einrichtungen zugeschnitten sind.

Unsere Expertise stellt sicher, dass Sie ein System erhalten, das Folgendes liefert:

- Unübertroffene metallurgische Präzision: Erzielen Sie extrem niedrige Gasgehalte und präzise Legierungszusammensetzungen.

- Überlegene betriebliche Effizienz: Profitieren Sie von schnelleren Zykluszeiten und reduzierten Energiekosten.

- Langfristige Zuverlässigkeit: Verlassen Sie sich auf vereinfachte Wartung und engagierten Support.

Lassen Sie uns besprechen, wie ein VIDP-Ofen der Eckpfeiler Ihrer Forschung und Entwicklung sein kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Warum ist es notwendig, bei der Herstellung von C-SiC-B4C-Verbundwerkstoffen in einem Vakuum-Heißpress-Ofen einen Vakuumgrad von etwa 30 Pa aufrechtzuerhalten?

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erzielung von Nanohärte bei der Sinterung von Materialien