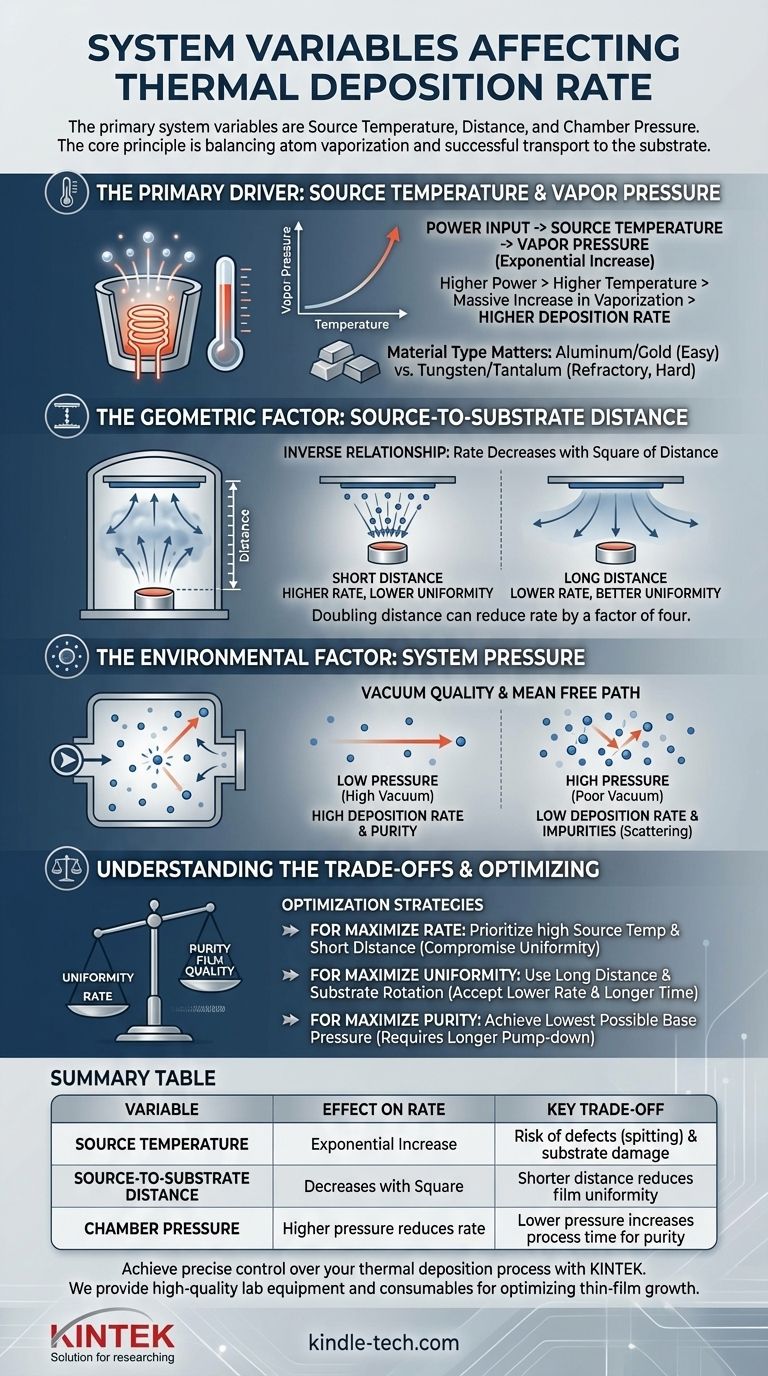

Die primären Systemvariablen, die die Abscheiderate bei der thermischen Verdampfung beeinflussen, sind die Temperatur des Quellmaterials, der Abstand von der Quelle zum Substrat und der Druck in der Vakuumkammer. Die intrinsischen Eigenschaften des zu verdampfenden Materials, insbesondere seine Dampfdruckkurve, spielen ebenfalls eine grundlegende Rolle bei der Bestimmung der erreichbaren Rate.

Das Kernprinzip ist ein Gleichgewicht zwischen zwei Faktoren: wie viele Atome von der Quelle verdampft werden (eine Funktion von Temperatur und Materialart) und wie viele davon erfolgreich zum Substrat gelangen und dort haften bleiben (eine Funktion der Systemgeometrie und des Vakuumdrucks).

Der Haupttreiber: Quellentemperatur und Dampfdruck

Bei der thermischen Abscheidung kochen Sie im Wesentlichen ein Material im Vakuum. Die Rate, mit der es "kocht" oder verdampft, ist der wichtigste Einzelfaktor, und dieser wird durch die Temperatur bestimmt.

Die Rolle der Leistungszufuhr

Die Variable, die Sie direkt steuern, ist die elektrische Leistung, die dem Heizelement (wie einem Widerstandsschiffchen oder einem Elektronenstrahl) zugeführt wird. Diese Leistungszufuhr bestimmt die Temperatur des Quellmaterials.

Höhere Leistung führt zu einer höheren Quellentemperatur.

Dampfdruck verstehen

Jedes Material hat einen charakteristischen Dampfdruck, der der Druck ist, der von seiner gasförmigen Phase ausgeübt wird. Dieser Druck steigt exponentiell mit der Temperatur.

Ein kleiner Anstieg der Quellentemperatur kann einen massiven Anstieg des Dampfdrucks verursachen, was zu einer viel höheren Anzahl von Atomen führt, die pro Sekunde die Quelle verlassen. Dies führt direkt zu einer höheren Abscheiderate.

Das Material selbst ist eine Variable

Das spezifische Material, das Sie verdampfen, ist eine kritische Variable. Materialien wie Aluminium und Gold haben bei relativ niedrigen Temperaturen hohe Dampfdrücke und sind leicht zu verdampfen.

Refraktärmaterialien wie Wolfram oder Tantal erfordern extrem hohe Temperaturen, um den gleichen Dampfdruck und damit die gleiche Abscheiderate zu erreichen.

Der geometrische Faktor: Abstand zwischen Quelle und Substrat

Die physikalische Anordnung Ihrer Kammer bestimmt, welcher Prozentsatz der verdampften Atome tatsächlich ihr Ziel erreicht. Der Abstand zwischen der Verdampfungsquelle und Ihrem Substrat ist der wichtigste geometrische Parameter.

Eine umgekehrte Beziehung

Der Materialfluss, der auf dem Substrat ankommt, nimmt im Allgemeinen mit dem Quadrat des Abstands von der Quelle ab. Das bedeutet, dass eine Verdoppelung des Abstands die Abscheiderate um den Faktor vier reduzieren kann.

Daher führt ein kürzerer Abstand zwischen Quelle und Substrat zu einer deutlich höheren Abscheiderate.

Der Einfluss auf die Gleichmäßigkeit

Während ein kürzerer Abstand die Rate erhöht, kann er die Dickenhomogenität über das Substrat beeinträchtigen. Die Mitte des Substrats wird viel dicker beschichtet als die Ränder.

Eine Vergrößerung des Abstands ermöglicht es der Dampfwolke, sich gleichmäßiger auszubreiten, bevor sie das Substrat erreicht, was die Gleichmäßigkeit auf Kosten einer geringeren Abscheiderate verbessert.

Der Umweltfaktor: Systemdruck

Die thermische Verdampfung muss in einem Hochvakuum erfolgen, aus einem einfachen Grund: Die verdampften Atome benötigen einen freien Weg zum Substrat.

Mittlere freie Weglänge

Die Qualität des Vakuums wird durch seinen Druck definiert. Dieser Druck bestimmt die mittlere freie Weglänge – den durchschnittlichen Abstand, den ein verdampftes Atom zurücklegen kann, bevor es mit einem Hintergrundgasmolekül (wie Stickstoff oder Wasserdampf) kollidiert.

Auswirkungen auf Rate und Reinheit

Ist der Systemdruck zu hoch, wird die mittlere freie Weglänge kurz. Verdampfte Atome kollidieren mit Hintergrundgas und werden vom Substrat weggestreut.

Diese Streuung reduziert direkt die Abscheiderate und kann auch zur Einlagerung dieser Gasmoleküle als Verunreinigungen in Ihrem Endfilm führen, wodurch dessen Qualität beeinträchtigt wird.

Die Kompromisse verstehen

Die Steuerung der Abscheiderate bedeutet nicht, eine einzelne Variable zu maximieren, sondern das optimale Gleichgewicht für Ihr spezifisches Ziel zu finden.

Rate vs. Filmqualität

Ein aggressives Erhöhen der Quellentemperatur für eine schnellere Rate kann dazu führen, dass das geschmolzene Material "spuckt" und mikroskopisch kleine Tröpfchen ausstößt, die Defekte im Film verursachen. Es kann auch zu unerwünschter Strahlungswärme führen, die empfindliche Substrate beschädigen kann.

Gleichmäßigkeit vs. Rate

Die Ziele hoher Gleichmäßigkeit und hoher Abscheiderate stehen in direktem Gegensatz zueinander. Eine Vergrößerung des Abstands zwischen Quelle und Substrat verbessert die Gleichmäßigkeit, reduziert aber drastisch die Abscheiderate, was die Prozesszeit verlängert und Quellmaterial verschwendet.

Druck vs. Prozesszeit

Ein sehr hohes Vakuum (niedriger Druck) gewährleistet einen sauberen Weg und eine hohe Filmreinheit, erfordert aber lange Abpumpzeiten. Für Anwendungen mit hohem Durchsatz müssen Sie möglicherweise einen etwas höheren Basisdruck akzeptieren, um die gesamte Zykluszeit zu verkürzen.

Optimierung Ihres Abscheidungsprozesses

Ihr Ansatz sollte von den gewünschten Eigenschaften Ihres endgültigen Dünnfilms bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Priorisieren Sie die Erhöhung der Quellentemperatur (Leistung) und die Verwendung des kürzestmöglichen Abstands zwischen Quelle und Substrat, wobei Sie potenzielle Kompromisse bei der Gleichmäßigkeit in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Filmgleichmäßigkeit liegt: Verwenden Sie einen großen Abstand zwischen Quelle und Substrat und ziehen Sie eine Substratrotation in Betracht, wobei Sie akzeptieren, dass dies die Abscheiderate erheblich senkt und die Prozesszeit verlängert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Filmreinheit liegt: Investieren Sie Zeit in das Erreichen des niedrigstmöglichen Basisdrucks in Ihrer Kammer, bevor Sie mit der Abscheidung beginnen, um die längste mittlere freie Weglänge zu gewährleisten.

Die Beherrschung dieser miteinander verbundenen Variablen ermöglicht Ihnen eine präzise Kontrolle über das Wachstum und die endgültigen Eigenschaften Ihrer Dünnschichten.

Zusammenfassungstabelle:

| Variable | Auswirkung auf die Abscheiderate | Wichtiger Kompromiss |

|---|---|---|

| Quellentemperatur | Exponentieller Anstieg bei höherer Temperatur | Gefahr von Filmdefekten (Spritzen) und Substratschäden |

| Abstand Quelle-Substrat | Rate nimmt mit dem Quadrat des Abstands ab | Kürzerer Abstand reduziert die Filmgleichmäßigkeit |

| Kammerdruck | Höherer Druck reduziert die Rate aufgrund von Atomstreuung | Niedrigerer Druck erhöht die Prozesszeit für höhere Reinheit |

Erzielen Sie präzise Kontrolle über Ihren thermischen Abscheidungsprozess. Die Experten von KINTEK wissen, dass das Gleichgewicht zwischen Rate, Gleichmäßigkeit und Reinheit entscheidend für den Erfolg Ihres Labors ist. Wir bieten die hochwertige Laborausrüstung und Verbrauchsmaterialien, die Sie zur Optimierung Ihres Dünnschichtwachstums benötigen. Lassen Sie uns Ihnen bei der Auswahl des richtigen Systems für Ihre Anwendung helfen – kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung