Die primären Techniken des Formpressens werden nicht durch unterschiedliche Maschinen, sondern durch die physikalische Form des Verbundwerkstoffs, der in die Form eingebracht wird, definiert. Der Kernprozess besteht darin, dieses Material in eine beheizte Form zu geben, die dann geschlossen und unter starken Druck gesetzt wird, wodurch das Material gezwungen wird, den Hohlraum auszufüllen und zu einem festen Teil auszuhärten.

Der entscheidende Unterschied zwischen den Formpresstechniken liegt im Ausgangsmaterial: Verwendung einer teigartigen Bulk Molding Compound (BMC) für komplexe Formen, einer vorgefertigten Sheet Molding Compound (SMC) für große, starke Platten oder eines manuellen Nasslaminierens für maßgeschneiderte Hochleistungsteile.

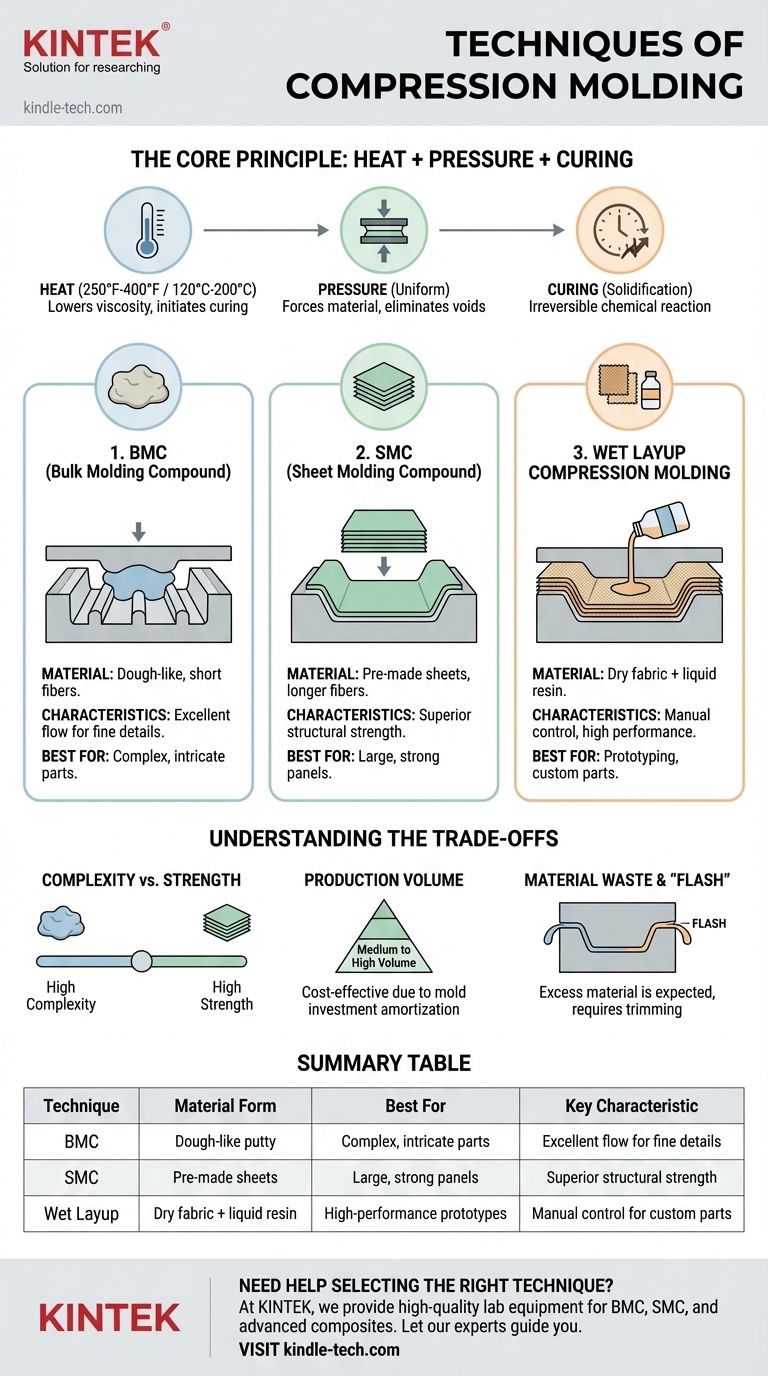

Das Kernprinzip: Kombination aus Hitze und Druck

Bevor die spezifischen Techniken untersucht werden, ist es wichtig, den grundlegenden Prozess zu verstehen, den sie alle gemeinsam haben. Dieser Prozess ist für duroplastische Materialien konzipiert, die eine irreversible chemische Reaktion durchlaufen, um auszuhärten.

Die Rolle der Hitze

Die Form wird auf eine präzise Temperatur erhitzt, typischerweise zwischen 250 °F und 400 °F (120 °C bis 200 °C). Diese Hitze erfüllt zwei Zwecke: Sie senkt die Viskosität des Harzes, wodurch es fließen kann, und sie initiiert die chemische Vernetzungsreaktion (Aushärtung), die das Teil verfestigt.

Die Funktion des Drucks

Sobald das Material in dem offenen Formhohlraum ist, schließt eine Presse die Form und übt erheblichen und gleichmäßigen Druck aus. Dieser Druck zwingt das nun viskose Material in jedes Detail des Formhohlraums, beseitigt eingeschlossene Luft oder Gase und gewährleistet ein dichtes, porenfreies Endprodukt.

Die Aushärtungsphase

Das Teil wird während einer festgelegten Zykluszeit unter kontinuierlicher Hitze und Druck gehalten. In dieser Phase härtet das duroplastische Harz vollständig aus und wandelt sich von einem formbaren Material in eine harte, dauerhafte und dimensionsstabile Komponente um.

Schlüsseltechniken, definiert durch die Materialform

Die Wahl des Materials oder der „Charge“ definiert die Technik und ihre Eignung für eine bestimmte Anwendung.

Technik 1: Bulk Molding Compound (BMC)

BMC ist ein teigartiges, kittartiges Verbundmaterial. Es besteht aus einem duroplastischen Harz (wie Polyester oder Vinylester), das mit Füllstoffen, Additiven und kurzen gehäckselten Fasern (typischerweise Glasfaser) gemischt ist.

Diese Mischung wird als einzelner Klumpen oder „Charge“ in die Form gegeben. Seine hohe Fließfähigkeit unter Druck macht es ideal für die Herstellung von Teilen mit komplizierten Details, Rippen und Verstärkungen.

Technik 2: Sheet Molding Compound (SMC)

SMC ist ein gebrauchsfertiges Verbundmaterial in Plattenform. Es wird hergestellt, indem gehäckselte oder durchgehende Faserstränge zwischen Harzpastenschichten eingeschlossen werden, die dann über mehrere Tage verdichtet und gereift werden.

Der Bediener schneidet ein Muster von der Platte ab und stapelt die Teile in der Form. Da SMC oft längere Fasern als BMC enthält, bietet es eine überlegene strukturelle Festigkeit, was es perfekt für größere, flachere Komponenten wie Fahrzeugkarosserieteile und elektrische Gehäuse macht.

Technik 3: Nasslaminier-Formpressen

Dies ist eine eher manuelle Technik, die oft für Prototypen oder die Produktion kleiner Stückzahlen von Hochleistungsteilen verwendet wird. Dabei werden trockene Verstärkungsstoffe (wie Kohlefaser oder Glasfaser) in die Form gelegt.

Anschließend wird eine präzise Menge flüssiges duroplastisches Harz über den Stoff gegossen. Wenn die Form geschlossen wird, zwingt der Druck das Harz, den Stoff vollständig zu tränken – ein Prozess, der in seinen fortgeschrittenen Formen als Resin Transfer Molding (RTM) bekannt ist.

Die Kompromisse verstehen

Jede Technik bietet eine einzigartige Balance zwischen Kosten, Leistung und Gestaltungsfreiheit. Eine fundierte Entscheidung erfordert das Verständnis dieser Kompromisse.

Komplexität vs. Festigkeit

Es besteht ein direkter Kompromiss zwischen der geometrischen Komplexität eines Teils und seiner endgültigen Festigkeit.

BMC eignet sich hervorragend zur Herstellung komplexer, dreidimensionaler Teile mit feinen Details, bietet jedoch aufgrund seiner kurzen, zufällig orientierten Fasern eine geringere strukturelle Festigkeit.

SMC liefert eine deutlich höhere Festigkeit und Steifigkeit und eignet sich daher ideal für strukturelle Anwendungen, ist jedoch weniger geeignet, um sehr kleine oder komplizierte Merkmale auszufüllen.

Werkzeug und Produktionsvolumen

Das Formpressen erfordert gehärtete Stahlformen, die hohen Temperaturen und Drücken standhalten können. Diese Werkzeuge stellen eine erhebliche Vorabinvestition dar.

Folglich ist das Verfahren für mittlere bis hohe Produktionsvolumina am kostengünstigsten, bei denen die Kosten für die Form auf Tausende von Teilen abgeschrieben werden können. Es ist im Allgemeinen nicht für Einzelstücke oder Kleinserienproduktionen geeignet.

Materialabfall und „Grat“

Der Prozess erfordert die Verwendung von etwas mehr Material als für das Endteil benötigt wird. Dies stellt sicher, dass der Hohlraum vollständig gefüllt wird.

Das überschüssige Material wird an der Trennlinie der Form herausgepresst und bildet einen dünnen Rand, der als „Grat“ bekannt ist. Dieser Grat ist ein erwartetes Nebenprodukt und muss in einem sekundären Trimm- oder Veredelungsvorgang entfernt werden.

Die richtige Technik für Ihre Anwendung auswählen

Ihre endgültige Wahl hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf komplizierten, komplexen Formen liegt: BMC ist aufgrund seiner hervorragenden Fließeigenschaften die überlegene Wahl, da es Rippen, Verstärkungen und enge Ecken problemlos ausfüllen kann.

- Wenn Ihr Hauptaugenmerk auf hoher struktureller Festigkeit und großen Oberflächen liegt: SMC ist die ideale Technik, da seine längere, integrierte Faserverstärkung eine ausgezeichnete Steifigkeit und Schlagfestigkeit für Komponenten wie Karosserieteile bietet.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung oder Prototypen in geringer Stückzahl liegt: Ein Nasslaminierverfahren ermöglicht Ihnen eine präzise Kontrolle über Fasertyp und -ausrichtung und eignet sich daher für Luft- und Raumfahrt- oder Hochleistungs-Automobilteile, bei denen die Kosten zweitrangig gegenüber der Leistung sind.

Letztendlich ist das Verständnis der Form und der Eigenschaften Ihres Ausgangsmaterials der Schlüssel zur Beherrschung des Formpressverfahrens.

Zusammenfassungstabelle:

| Technik | Materialform | Am besten geeignet für | Schlüsselmerkmal |

|---|---|---|---|

| BMC (Bulk Molding Compound) | Teigartiger Kitt | Komplexe, komplizierte Teile | Ausgezeichnetes Fließverhalten für feine Details |

| SMC (Sheet Molding Compound) | Vorgefertigte Platten | Große, starke Platten | Überlegene strukturelle Festigkeit |

| Nasslaminieren | Trockener Stoff + flüssiges Harz | Hochleistungsprototypen | Manuelle Kontrolle für kundenspezifische Teile |

Benötigen Sie Hilfe bei der Auswahl der richtigen Formpresstechnik für Ihr Labor oder Ihre Produktionsanforderungen? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Anforderungen zugeschnitten sind – egal, ob Sie mit BMC, SMC oder fortschrittlichen Verbundwerkstoffen arbeiten. Lassen Sie sich von unseren Experten zur idealen Lösung für Festigkeit, Komplexität und Effizienz beraten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Infrarotheizung Quantitative Flachpressform

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische Labor-Heißpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Wie viel kostet die Herstellung einer Form? Kontrollieren Sie Ihr Budget für Spritzgussformen

- Welche Rolle spielen Graphitformen während des Funkenplasmasinterns (SPS)? Optimieren Sie Ihre Nickelbasislegierungen

- Welche Rolle spielt eine Edelstahlform beim Heißpressen von Li6PS5Cl? Präzise Festkörperverdichtung erreichen

- Wie verwendet man eine Senkform für Keramik? Jedes Mal perfekte Schalen und Platten herstellen

- Was sind die Hauptfunktionen von Graphitformen bei der Heißpressung bei 2000°C? Optimieren Sie Ihre C-SiC-B4C-TiB2-Verbundwerkstoffe

- Welche doppelte Rolle spielen Graphitformen beim Vakuum-Heißpressen? Maximierung von Dichte und Präzision bei Cr-Si-Legierungen

- Was ist Pressformen in der Keramik? Erzielen Sie unübertroffene Präzision und Festigkeit für Ihre Komponenten

- Welche doppelte Rolle spielt die Graphitform beim Heißpress-Sinterprozess von W-Si-Legierungszielen?