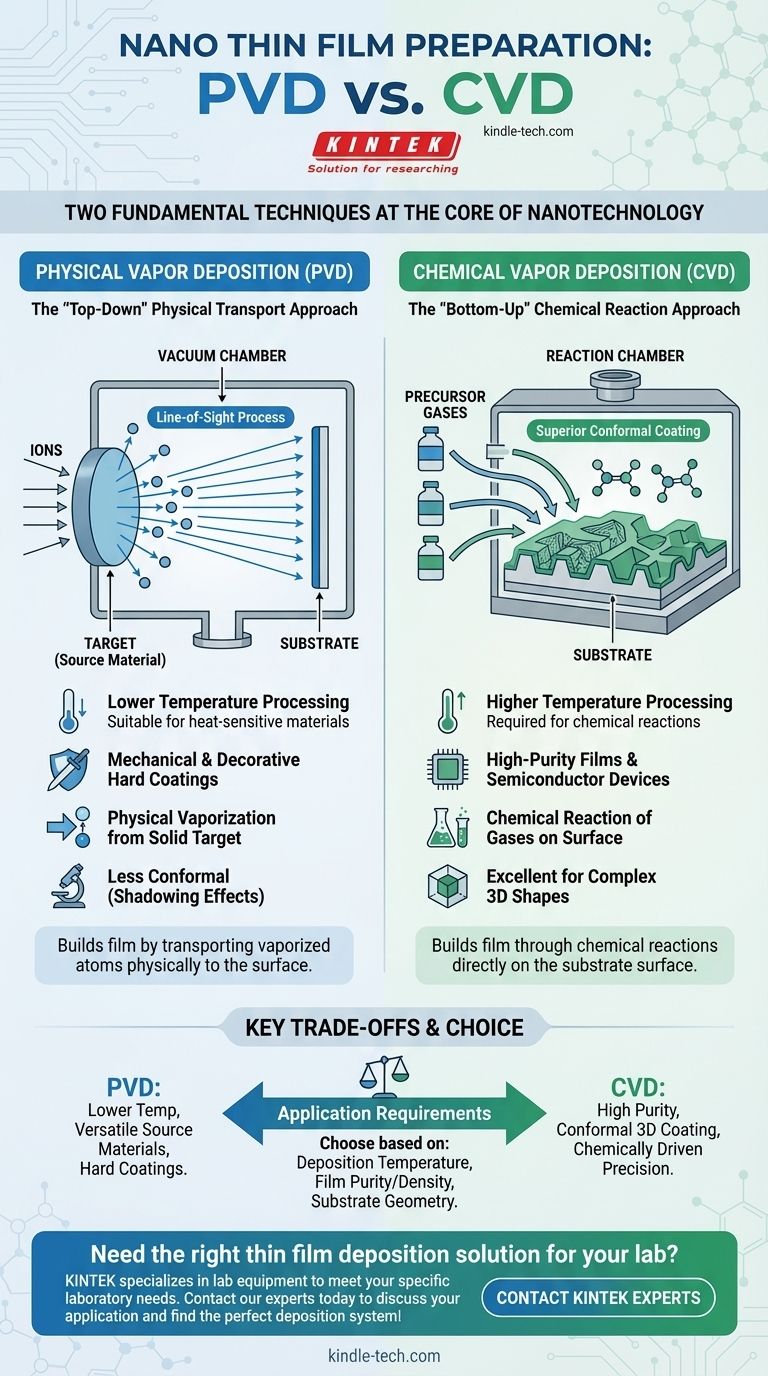

Im Kern der Nanotechnologie sind die beiden grundlegenden Techniken zur Herstellung von Nano-Dünnschichten die Physical Vapor Deposition (PVD) und die Chemical Vapor Deposition (CVD). Diese Prozesse stellen zwei unterschiedliche Philosophien dar, um eine Schicht Atom für Atom aufzubauen: Die eine transportiert Material physisch auf eine Oberfläche, während die andere chemische Reaktionen nutzt, um die Schicht direkt darauf wachsen zu lassen.

Der wesentliche Unterschied liegt im Zustand des Ausgangsmaterials. PVD ist ein physikalischer „Sichtlinien“-Prozess, der ein festes Target verdampft, während CVD ein chemischer Prozess ist, der Vorläufergase verwendet, die reagieren und eine feste Schicht auf einem Substrat bilden.

Verständnis der Physical Vapor Deposition (PVD)

Die Physical Vapor Deposition umfasst eine Reihe von Vakuumabscheidungsverfahren, bei denen ein Material in seine Dampfphase überführt, durch ein Vakuum transportiert und dann als feste Dünnschicht auf einem Substrat kondensiert wird. Es handelt sich im Grunde um ein physikalisches Transportphänomen.

Das „Top-Down“-Prinzip

PVD wird oft als „Top-Down“-Ansatz betrachtet. Ein festes oder flüssiges Ausgangsmaterial, bekannt als „Target“, wird durch physikalische Mittel wie Erhitzen oder Ionenbeschuss verdampft.

Diese verdampften Atome oder Moleküle wandern dann durch eine Vakuum- oder Niederdruckumgebung und lagern sich auf der Oberfläche des beschichteten Objekts, dem sogenannten „Substrat“, ab.

Wie PVD funktioniert

Der gesamte Prozess findet in einer Vakuumkammer statt, um zu verhindern, dass das verdampfte Material mit Partikeln in der Luft reagiert. Zu den gängigen PVD-Methoden gehören Sputtern, bei dem energiereiche Ionen das Target bombardieren, und thermische Verdampfung, bei der das Target erhitzt wird, bis es verdampft.

Da die Atome in einer geraden Linie vom Target zum Substrat wandern, wird PVD oft als Sichtlinienprozess bezeichnet.

Verständnis der Chemical Vapor Deposition (CVD)

Die Chemical Vapor Deposition ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird. Diese Vorläufer reagieren oder zersetzen sich auf der Oberfläche des Substrats, um die gewünschte Dünnschicht abzuscheiden.

Das „Bottom-Up“-Prinzip

CVD ist eine „Bottom-Up“-Methode, bei der die Schicht durch chemische Reaktionen aufgebaut wird. Der Prozess transportiert kein vorhandenes Material physisch, sondern erzeugt ein neues festes Material direkt auf dem Substrat.

Die Eigenschaften der fertigen Schicht werden durch die Chemie der Vorläufergase, die Temperatur der Reaktion und den Druck in der Kammer bestimmt.

Überlegene konforme Beschichtung

Da die Vorläufergase um und in komplexe Geometrien fließen können, eignet sich CVD hervorragend zur Herstellung konformer Beschichtungen. Das bedeutet, dass es eine Schicht gleichmäßiger Dicke auf komplizierten und nicht ebenen Oberflächen abscheiden kann, was ein erheblicher Vorteil gegenüber den Sichtlinien-PVD-Methoden ist.

Wichtige Abwägungen: PVD vs. CVD

Die Wahl der richtigen Abscheidungstechnik ist entscheidend, da, wie die Referenzen erwähnen, die Methode praktisch alle Eigenschaften der fertigen Schicht bestimmt. Die Entscheidung beinhaltet die Abwägung der Anforderungen an Temperatur, Filmqualität und Geometrie.

Abscheidungstemperatur

PVD-Prozesse können oft bei niedrigeren Temperaturen durchgeführt werden als viele CVD-Prozesse. Dies macht PVD geeignet für die Beschichtung von Materialien, die hitzeempfindlich sind, wie bestimmte Kunststoffe oder Polymere.

CVD erfordert typischerweise hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben, was die Arten von Substraten einschränken kann, die verwendet werden können.

Filmpurheit und Dichte

CVD kann oft Schichten von höherer Reinheit und mit weniger Defekten als PVD erzeugen. Die chemische Natur des Prozesses ermöglicht eine bessere Kontrolle über die Stöchiometrie und kann zu dichteren, robusteren Schichten führen.

Substrat-Geometrie

Die Fähigkeit von CVD, komplexe, dreidimensionale Formen gleichmäßig zu beschichten, ist sein Hauptvorteil. PVD hat aufgrund seiner Sichtlinien-Natur Schwierigkeiten mit „Abschattungseffekten“ auf nicht ebenen Oberflächen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen diesen beiden grundlegenden Techniken hängt vollständig von den spezifischen Anforderungen Ihres Endprodukts und dem Material ab, mit dem Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder der Erzielung maximaler Filmreinheit liegt: CVD ist aufgrund seiner hervorragenden Konformität und chemisch gesteuerten Präzision oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate oder der Abscheidung von Metalllegierungen liegt: Die niedrigeren Prozesstemperaturen von PVD und seine Vielseitigkeit bei den Ausgangsmaterialien bieten einen deutlichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf mechanischen oder dekorativen Hartbeschichtungen liegt: PVD-Techniken wie Sputtern sind Industriestandards für die Herstellung haltbarer, verschleißfester Oberflächen auf Werkzeugen und Komponenten.

Letztendlich sind sowohl PVD als auch CVD leistungsstarke Plattformen für die Materialtechnik im Nanomaßstab, die jeweils einen einzigartigen Satz von Fähigkeiten zur Lösung spezifischer Herausforderungen bieten.

Zusammenfassungstabelle:

| Technik | Kernprinzip | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|---|

| Physical Vapor Deposition (PVD) | Physischer Transport von verdampftem Material | Verarbeitung bei niedrigerer Temperatur | Beschichtung hitzeempfindlicher Substrate, Metalllegierungen, dekorative/harte Beschichtungen |

| Chemical Vapor Deposition (CVD) | Chemische Reaktion von Vorläufergasen | Überlegene konforme Beschichtung auf komplexen 3D-Formen | Hochreine Schichten, Halbleiterbauelemente, komplizierte Komponenten |

Benötigen Sie die richtige Dünnschichtabscheidungslösung für Ihr Labor? Die Wahl zwischen PVD und CVD ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die Technologie, um Ihre spezifischen Laboranforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und das perfekte Abscheidungssystem zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt