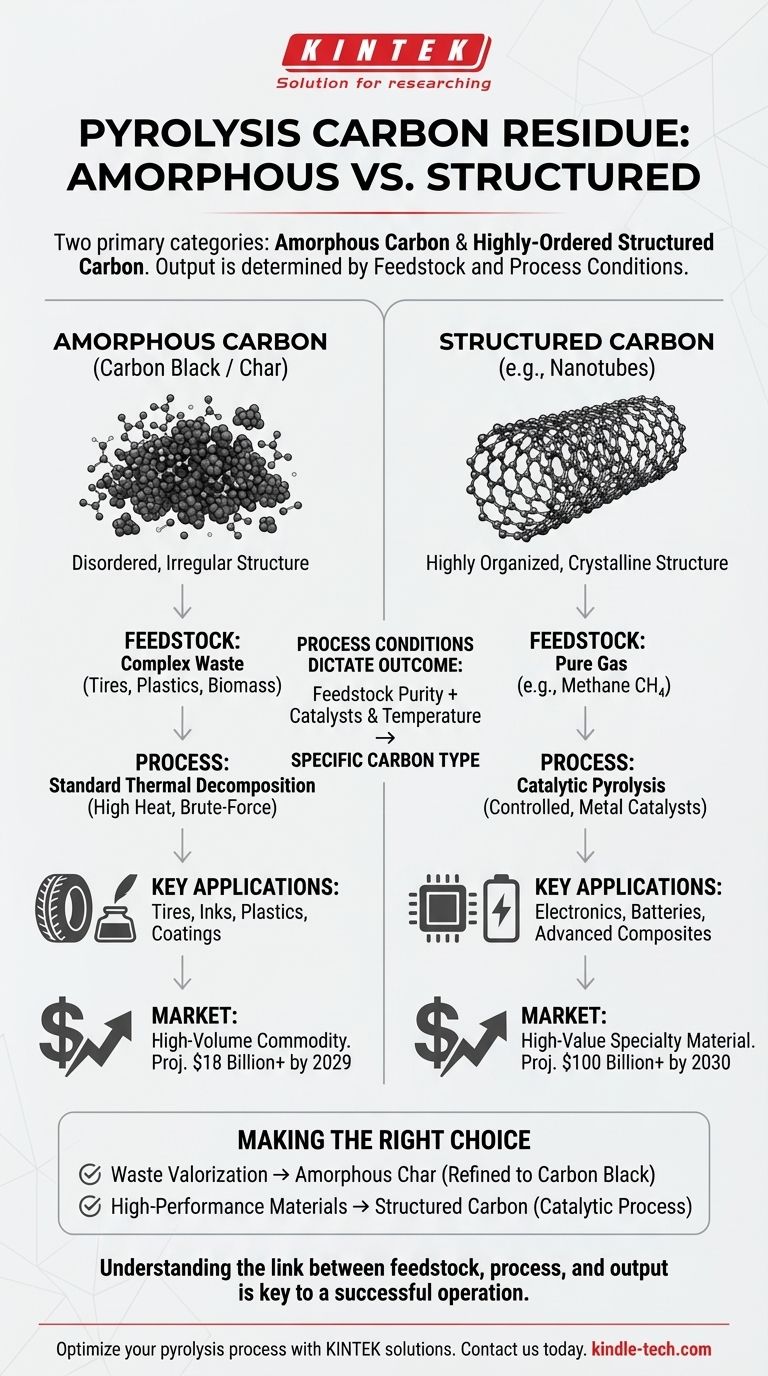

Bei der Pyrolyse sind die beiden Hauptkategorien der entstehenden festen Kohlenstoffrückstände amorpher Kohlenstoff, allgemein bekannt als Ruß oder Char, und hochgeordnete strukturierte Kohlenstoffe, wie Kohlenstoffnanoröhren. Die spezifische Art des erzeugten Kohlenstoffs ist kein Zufall; sie wird durch das Einsatzmaterial (Feedstock) und die genauen Bedingungen des Pyrolyseprozesses, wie Temperatur und das Vorhandensein von Katalysatoren, bestimmt.

Der entscheidende Unterschied, den man verstehen muss, besteht darin, dass die Pyrolyse entweder ein minderwertiges Massenprodukt (Ruß) aus komplexem Abfall oder ein hochwertiges Spezialmaterial (Kohlenstoffnanoröhren) aus reinen Ausgangsstoffen erzeugen kann. Diese Wahl bestimmt den gesamten wirtschaftlichen und technischen Ansatz der Operation.

Der Kernunterschied: Atomstruktur

Der Wert und die Anwendung des endgültigen Kohlenstoffprodukts werden dadurch bestimmt, wie sich die Kohlenstoffatome während des Prozesses anordnen. Dieser grundlegende Unterschied in der Struktur erzeugt zwei unterschiedliche Materialklassen.

Amorpher Kohlenstoff (Ruß / Char)

Amorpher Kohlenstoff hat eine ungeordnete, irreguläre Atomstruktur. Man kann es sich als einen ungeordneten Haufen von Kohlenstoffatomen ohne ein Fernmuster vorstellen.

Dies ist das häufigste feste Produkt aus der Pyrolyse komplexer, heterogener Ausgangsstoffe wie Altreifen, Kunststoffen oder Biomasse. Es wird oft als Char oder pyrolytisch gewonnener Ruß bezeichnet.

Strukturierter Kohlenstoff (z. B. Kohlenstoffnanoröhren)

Strukturierte Kohlenstoffe, wie Kohlenstoffnanoröhren, weisen eine hochorganisierte, kristalline Struktur auf. Kohlenstoffatome sind in einem sich wiederholenden, vorhersagbaren Muster miteinander verbunden, wodurch Materialien mit außergewöhnlichen Eigenschaften entstehen.

Die Herstellung dieser Materialien erfordert einen kontrollierteren und anspruchsvolleren Prozess, der typischerweise die Pyrolyse eines einfachen, reinen Gas-Ausgangsmaterials wie Methan in Gegenwart eines spezifischen Metallkatalysators beinhaltet.

Wie Prozessbedingungen das Ergebnis bestimmen

Sie können nicht beide Arten von Kohlenstoff gleichzeitig aus demselben Prozess gewinnen. Das Ergebnis ist eine direkte Folge der vorgelagerten technischen Entscheidungen.

Die Rolle des Ausgangsmaterials (Feedstock)

Die Reinheit und Zusammensetzung Ihres Einsatzmaterials sind der wichtigste Einzelfaktor.

Komplexe Materialien wie gemischte Kunststoffe oder Altreifen enthalten eine Vielzahl von chemischen Verbindungen und Verunreinigungen. Ihre thermische Zersetzung führt zu einem ähnlich komplexen und ungeordneten Feststoff: amorpher Char.

Um eine geordnete Struktur wie eine Nanoröhre zu erzeugen, müssen Sie mit einem einfachen, einheitlichen Baustein beginnen. Ein reines Gas wie Methan (CH₄) liefert eine saubere und konsistente Quelle für Kohlenstoffatome, die in eine bestimmte Struktur gelenkt werden können.

Der Einfluss von Katalysatoren und Temperatur

Die Standardpyrolyse zur Abfallbehandlung nutzt lediglich hohe Hitze, um Materialien abzubauen. Es handelt sich um eine brutale thermische Zersetzung.

Die Erzeugung strukturierter Kohlenstoffe erfordert eine katalytische Pyrolyse. Bei diesem Verfahren werden spezifische Metallkatalysatoren (z. B. Nickel, Eisen, Kobalt) zugeführt. Bei hohen Temperaturen wirken diese Katalysatorpartikel als „Keime“, auf denen sich die Kohlenstoffatome aus dem gasförmigen Ausgangsmaterial zu einer geordneten, graphitischen Struktur zusammenlagern.

Verständnis des Werts und der Kompromisse

Die Wirtschaftsmodelle für die Herstellung dieser beiden Kohlenstoffarten sind sehr unterschiedlich und spiegeln ihre unterschiedlichen Märkte und Anwendungen wider.

Ruß: Ein Massengut

Pyrolytisch gewonnener Ruß ist ein wertvolles Industrie-Massengut. Der globale Markt ist beträchtlich und wird voraussichtlich bis 2029 über 18 Milliarden US-Dollar erreichen.

Seine Hauptanwendungen sind als Verstärkungsmittel in Reifen und als Pigment in Tinten, Kunststoffen und Beschichtungen. Allerdings erfordert Char aus der Abfallpyrolyse oft eine erhebliche Nachbehandlung und Reinigung, um die Qualitätsstandards für diese Anwendungen zu erfüllen, was Kosten und Komplexität erhöht.

Kohlenstoffnanoröhren: Ein hochwertiges Spezialmaterial

Kohlenstoffnanoröhren sind fortschrittliche Materialien, keine Massengüter. Ihre außergewöhnliche Festigkeit und elektrische Leitfähigkeit machen sie ideal für Hightech-Anwendungen in Elektronik, Batterien und fortschrittlichen Verbundwerkstoffen.

Spiegelnd dieser hohen Leistung wird erwartet, dass der Markt für diese Materialien bis 2030 100 Milliarden US-Dollar übersteigt. Die Produktion ist ein Präzisions-Chemieingenieurverfahren, das höhere Investitionen und eine strengere betriebliche Kontrolle erfordert als eine typische Abfallpyrolyseanlage.

Die richtige Wahl für Ihr Ziel treffen

Die Art des Kohlenstoffs, die Sie produzieren möchten, sollte eine bewusste Entscheidung sein, die auf Ihrem Hauptziel basiert, sei es Abfallmanagement oder die Herstellung fortschrittlicher Materialien.

- Wenn Ihr Hauptaugenmerk auf der Wertschöpfung aus Abfall liegt (z. B. Recycling von Reifen oder Kunststoffen): Ihr Prozess wird einen amorphen Kohlenstoff-Char ergeben, der zu einem marktfähigen Rußprodukt veredelt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsmaterialien für die Elektronik liegt: Sie müssen ein katalytisches Pyrolyseverfahren mit einem reinen Gas-Ausgangsmaterial verwenden, um strukturierte Kohlenstoffe wie Nanoröhren zu erzeugen.

Das Verständnis dieser grundlegenden Verbindung zwischen Ihrem Ausgangsmaterial, Ihrem Prozess und Ihrem Kohlenstoff-Ergebnis ist der Schlüssel zur Gestaltung eines erfolgreichen und wirtschaftlich tragfähigen Pyrolysebetriebs.

Zusammenfassungstabelle:

| Kohlenstofftyp | Ausgangsmaterial | Prozess | Hauptanwendungen |

|---|---|---|---|

| Amorpher Kohlenstoff (Char) | Komplexer Abfall (Reifen, Kunststoffe, Biomasse) | Standard-Thermische Zersetzung | Reifen, Tinten, Kunststoffe, Beschichtungen |

| Strukturierter Kohlenstoff (z. B. Nanoröhren) | Reines Gas (z. B. Methan) | Katalytische Pyrolyse | Elektronik, Batterien, fortschrittliche Verbundwerkstoffe |

Bereit, Ihren Pyrolyseprozess für die Produktion von hochwertigem Kohlenstoff zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung von fortschrittlichen Laborgeräten und Verbrauchsmaterialien für präzise Pyrolyseanwendungen. Egal, ob Sie die Wertschöpfung aus Abfall erforschen oder Materialien der nächsten Generation wie Kohlenstoffnanoröhren entwickeln, unsere Lösungen bieten die Genauigkeit und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Wie gut leitet Graphit Wärme? Erschließen Sie überlegenes Wärmemanagement für Ihre Elektronik