Im Kontext der modernen Wärmebehandlung wird das Abschrecken grob in zwei Haupttypen eingeteilt, basierend auf dem verwendeten Kühlmedium: Gasabschrecken und Flüssigkeitsabschrecken. Während beim Gasabschrecken inerte Gase wie Stickstoff oder Argon verwendet werden, um ein Werkstück in einer kontrollierten Umgebung abzukühlen, wird beim Flüssigkeitsabschrecken das Werkstück in eine Flüssigkeit, typischerweise Öl oder Wasser, getaucht, um eine wesentlich schnellere Abkühlung zu erzielen.

Während die Frage nach den „zwei Typen“ oft auf die Wahl zwischen einem Gas- oder einem flüssigen Medium hindeutet, ist das kritischere Konzept für jeden Fachmann das Verständnis der drei physikalischen Stadien des Wärmeübergangs, die während des Abschreckens auftreten, da dies wirklich die endgültigen Eigenschaften und die Integrität des Materials bestimmt.

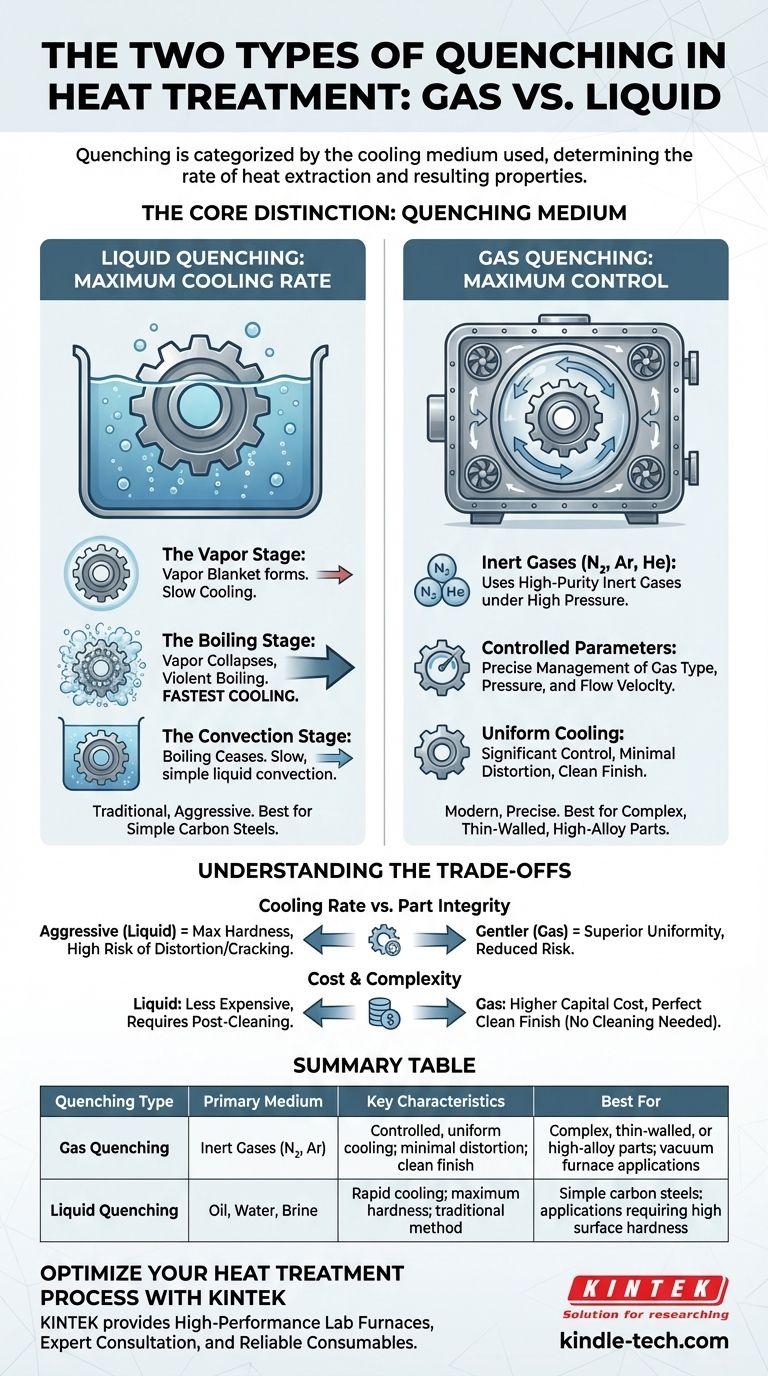

Der Kernunterschied: Abschreckmedium

Die Wahl des Abschreckmediums ist die grundlegendste Entscheidung im Prozess. Sie steuert direkt die maximale Wärmeentzugsrate, die wiederum die resultierende Mikrostruktur und die mechanischen Eigenschaften des Stahls bestimmt.

Flüssigkeitsabschrecken: Maximale Abkühlgeschwindigkeit

Flüssigkeitsabschrecken ist die traditionelle und aggressivste Methode zur Abkühlung. Dabei wird ein heißes Bauteil in ein Flüssigkeitsbad getaucht, am häufigsten Wasser, Salzlake oder spezielle Öle.

Der Prozess ist durch drei verschiedene physikalische Stadien definiert:

-

Das Dampfstadium: Unmittelbar nach dem Eintauchen verdampft die Flüssigkeit, die die heiße Oberfläche berührt, und bildet eine isolierende Dampfschicht um das Teil. Die Abkühlung ist in diesem Stadium relativ langsam, da die Wärme durch diese Gasschicht abstrahlen muss.

-

Das Siedestadium: Wenn die Oberfläche des Teils abkühlt, wird die Dampfschicht instabil und kollabiert. Dies leitet ein heftiges Sieden ein, bei dem Wärme mit der schnellstmöglichen Rate vom Bauteil abgeführt wird. Dies ist die kritischste Phase zur Erzielung von Härte.

-

Das Konvektionsstadium: Sobald die Oberflächentemperatur unter den Siedepunkt der Flüssigkeit fällt, hört das Sieden auf. Die Abkühlung setzt sich mit einer viel langsameren Rate durch einfache Flüssigkeitskonvektion fort, ähnlich wie ein heißer Löffel in einer Tasse Kaffee abkühlt.

Gasabschrecken: Maximale Kontrolle

Gasabschrecken ist eine modernere Technik, die typischerweise in einem Vakuumofen durchgeführt wird. Nach dem Erhitzen wird die Kammer unter hohem Druck mit einem hochreinen, inerten Gas wie Stickstoff, Argon oder Helium wieder befüllt, um das Teil abzukühlen.

Diese Methode bietet deutlich mehr Kontrolle als das Flüssigkeitsabschrecken. Durch die Anpassung von Gasart, Druck und Strömungsgeschwindigkeit kann die Abkühlrate präzise gesteuert werden. Dies macht sie ideal für empfindliche, komplexe oder dünnwandige Teile, bei denen Verzug oder Rissbildung ein primäres Anliegen ist.

Jenseits von zwei Typen: Ein Spektrum von Techniken

Die Kategorien „Gas“ und „Flüssigkeit“ sind übergeordnete Ausgangspunkte. In der Praxis verwenden Metallurgen zahlreiche spezialisierte Techniken, die diese grundlegenden Prozesse modifizieren, um spezifische Ergebnisse zu erzielen.

Warum so viele Methoden?

Diese spezialisierten Methoden sind keine völlig neuen Typen, sondern präzise Anwendungen oder Unterbrechungen des Abschreckprozesses. Sie wurden entwickelt, um die Abkühlkurve zu manipulieren, um Spannungen zu kontrollieren, Verzug zu reduzieren und einzigartige Eigenschaftskombinationen innerhalb eines einzelnen Bauteils zu erzielen.

Beispiel: Unterbrochenes Abschrecken

Bei einem unterbrochenen Abschrecken wird ein Teil in einer aggressiven Flüssigkeit (wie Salz oder Öl) lange genug abgeschreckt, um den kritischen „Nasenpunkt“ der Abkühlkurve zu passieren, wird aber entfernt, bevor es vollständig abkühlt. Anschließend lässt man es langsam an der Luft abkühlen. Dies verhindert die Bildung spröder Strukturen, die bei niedrigeren Temperaturen entstehen können, wodurch innere Spannungen und das Risiko von Rissbildung drastisch reduziert werden.

Beispiel: Selektives Abschrecken

Selektives Abschrecken wird verwendet, um nur bestimmte Bereiche eines Bauteils zu härten. Dies kann durch Eintauchen nur eines Teils des Bauteils, wie z. B. der Zähne eines Zahnrads, oder durch gezieltes Sprühabschrecken erfolgen. Dadurch bleiben der Kern oder andere Bereiche des Bauteils weicher und zäher, wodurch ein Bauteil mit überlegener Gesamtleistung entsteht.

Die Kompromisse verstehen

Die Wahl eines Abschreckprozesses ist ein Balanceakt. Die ideale Wahl hängt von der Stahllegierung, der Geometrie des Teils und den gewünschten Endprodukten ab.

Abkühlgeschwindigkeit vs. Teileintegrität

Der zentrale Kompromiss liegt zwischen Abkühlgeschwindigkeit und mechanischer Integrität. Ein aggressives Abschrecken (z. B. in Wasser) bietet die schnelle Abkühlung, die erforderlich ist, um maximale Härte in niedriglegierten Stählen zu erzielen, birgt jedoch ein hohes Risiko von Verzug und Rissbildung. Ein langsameres Abschrecken (z. B. Hochdruckgas) ist viel schonender für das Teil, kann aber unzureichend sein, um weniger reaktionsfähige Legierungen vollständig zu härten.

Kosten, Komplexität und Oberfläche

Flüssigkeitsabschrecksyteme sind im Allgemeinen kostengünstiger in der Implementierung, führen aber oft zu Teilen, die eine Nachreinigung erfordern, um Rückstände zu entfernen. Gasabschrecken, insbesondere Hochdruckgasabschrecken (HPGQ), erfordert anspruchsvolle und teure Vakuumofenanlagen, erzeugt aber perfekt saubere, blanke Teile ohne die Notwendigkeit sekundärer Reinigungsoperationen.

So wählen Sie den richtigen Abschreckansatz

Ihre endgültige Wahl sollte vom technischen Ziel für das Bauteil bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte in einfachen Kohlenstoffstählen zu erzielen: Ein aggressives Flüssigkeitsabschrecken mit Wasser oder Salzlake ist oft der effektivste und wirtschaftlichste Weg.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verzug bei komplexen oder hochwertigen Legierungsteilen zu minimieren: Kontrolliertes Gasabschrecken bietet überlegene Gleichmäßigkeit und reduziert das Risiko, das Teil zu verschrotten, erheblich.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Bauteil mit doppelten Eigenschaften zu schaffen (z. B. eine harte Oberfläche mit einem zähen Kern): Fortgeschrittene Techniken wie selektives oder unterbrochenes Abschrecken sind notwendig, um die endgültige Struktur des Materials zu manipulieren.

Das Verständnis dieser Prinzipien bringt Sie von der bloßen Methodenwahl zur gezielten Entwicklung der endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Abschrecktyp | Primäres Medium | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Gasabschrecken | Inerte Gase (N₂, Ar) | Kontrollierte, gleichmäßige Abkühlung; minimale Verformung; saubere Oberfläche | Komplexe, dünnwandige oder hochlegierte Teile; Vakuumofenanwendungen |

| Flüssigkeitsabschrecken | Öl, Wasser, Salzlake | Schnelle Abkühlung; maximale Härte; traditionelle Methode | Einfache Kohlenstoffstähle; Anwendungen, die eine hohe Oberflächenhärte erfordern |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK

Die Wahl der richtigen Abschreckmethode ist entscheidend, um die gewünschte Härte zu erzielen, Verzug zu minimieren und die Integrität Ihrer Laborkomponenten zu gewährleisten. Ob Sie die schnelle Abkühlung des Flüssigkeitsabschreckens für maximale Härte oder die präzise Kontrolle des Gasabschreckens für komplexe Geometrien benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Ziele zu unterstützen.

Wir bieten:

- Hochleistungs-Laboröfen, die sowohl für Gas- als auch für Flüssigkeitsabschreckprozesse geeignet sind.

- Expertenberatung, um Ihnen bei der Auswahl der richtigen Technik für Ihre spezifische Legierung und Anwendung zu helfen.

- Zuverlässige Verbrauchsmaterialien und fortlaufenden Support, um den reibungslosen Betrieb Ihrer Wärmebehandlungsabläufe zu gewährleisten.

Bereit, Ihre Materialeigenschaften zu verbessern und konsistente Ergebnisse zu erzielen? Kontaktieren Sie noch heute unser Team, um Ihre Anforderungen an das Abschrecken im Labor zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihren Erfolg fördern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung