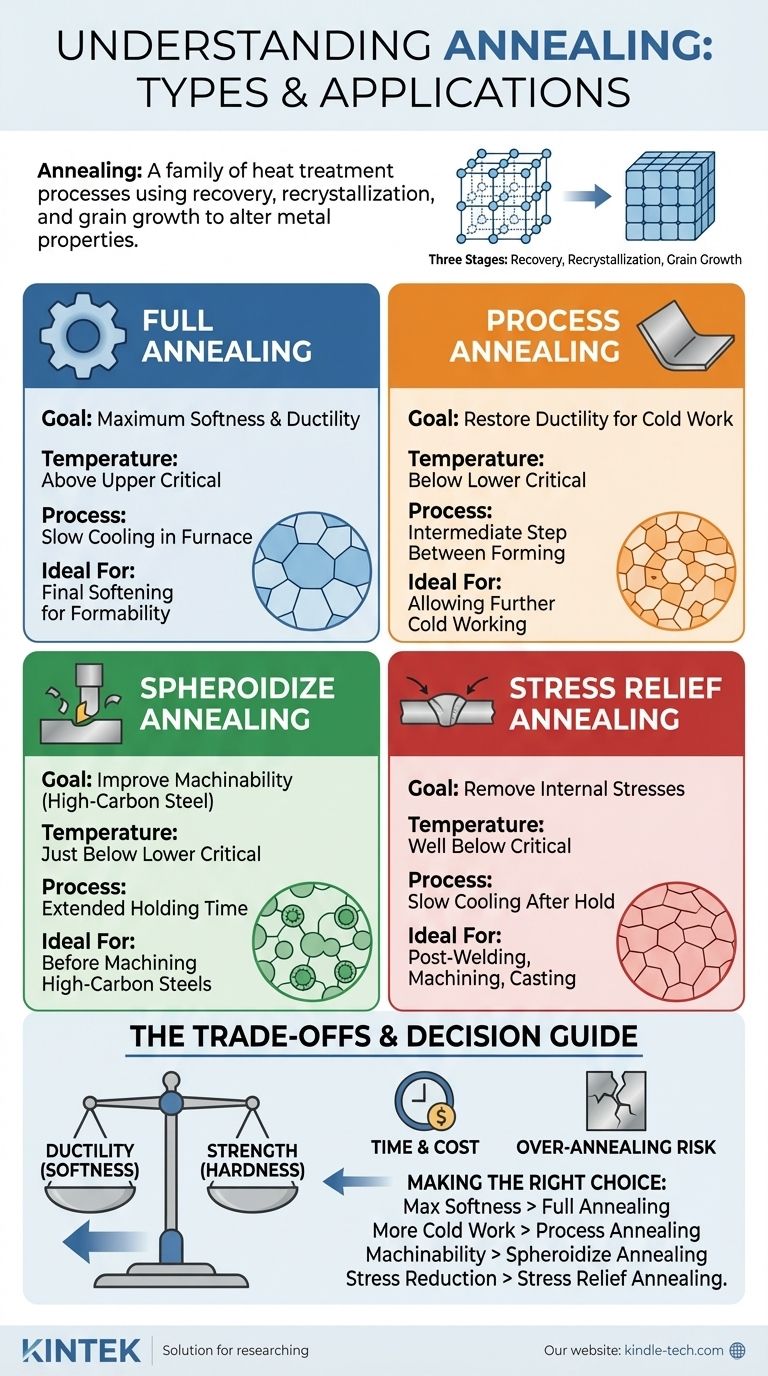

Die Hauptarten des Glühens umfassen Vollglühen, Zwischenglühen (Prozessglühen), Spheroide-Glühen und Spannungsarmglühen. Obwohl dies unterschiedliche industrielle Verfahren sind, basieren sie alle auf den Grundprinzipien der Materialerholung, Rekristallisation und Kornwachstum, um die innere Struktur eines Metalls zu verändern und spezifische Eigenschaften wie verbesserte Weichheit oder Zerspanbarkeit zu erzielen.

Der Begriff „Glühen“ bezieht sich nicht auf ein einzelnes Verfahren, sondern auf eine Familie von Wärmebehandlungsprozessen. Die spezifische Art des Glühens, die Sie wählen, wird vollständig durch das Ausgangsmaterial und die gewünschten endgültigen mechanischen Eigenschaften bestimmt, wie z. B. maximale Weichheit, verbesserte Zerspanbarkeit oder einfach die Beseitigung innerer Spannungen.

Der grundlegende Zweck des Glühens

Bevor wir die verschiedenen Arten untersuchen, ist es wichtig zu verstehen, welches Problem das Glühen löst. Es handelt sich um ein Wärmebehandlungsverfahren, das die Mikrostruktur eines Materials verändert, um seine mechanischen oder elektrischen Eigenschaften zu verändern.

Erweichung für die Bearbeitbarkeit

Wenn ein Metall bei niedriger Temperatur plastisch verformt wird (ein Prozess, der als Kaltverfestigung oder Kaltverformung bekannt ist), wird es zunehmend härter, fester und spröder.

Das Glühen kehrt diesen Effekt um, indem es die Härte reduziert und die Duktilität erhöht, wodurch das Material weich genug für weitere Formgebungs-, Zieh- oder Umformvorgänge wird.

Abbau innerer Spannungen

Verfahren wie Schweißen, Gießen oder schwere Bearbeitung führen zu erheblichen inneren Spannungen im Material. Diese Eigenspannungen können zu Dimensionsinstabilität, vorzeitigem Versagen oder Rissbildung führen.

Das Glühen bietet einen Weg für diese inneren Spannungen, sich abzubauen, was zu einer stabileren und zuverlässigeren Komponente führt.

Verbesserung der Zerspanbarkeit

Einige Materialien, insbesondere Stähle mit hohem Kohlenstoffgehalt, sind im gehärteten Zustand schwer zu schneiden oder zu bearbeiten.

Spezifische Glühzyklen können die Mikrostruktur so verändern, dass das Material viel einfacher zu bearbeiten ist, was den Werkzeugverschleiß erheblich reduziert und die Oberflächengüte verbessert.

Wie das Glühen funktioniert: Die drei Stufen

Alle Glühprozesse werden durch drei aufeinanderfolgende Stufen bestimmt, die auftreten, wenn die Temperatur des Materials erhöht wird. Die Art des Glühens hängt davon ab, welche dieser Stufen Sie zulassen und in welchem Umfang.

Stufe 1: Erholung

Bei niedrigeren Temperaturen durchläuft das Material die Erholung. In dieser Phase werden die inneren Spannungen im Kristallgitter abgebaut. Es gibt keine signifikante Änderung der Festigkeit des Materials, aber es kommt zu einer gewissen Wiederherstellung der Duktilität und Leitfähigkeit.

Stufe 2: Rekristallisation

Wenn die Temperatur die Rekristallisationstemperatur erreicht, beginnen neue, spannungsfreie Körner zu entstehen und zu wachsen. Diese neuen Körner ersetzen die alten, verformten Körner, die während der Kaltverfestigung entstanden sind.

Dies ist die kritischste Stufe für die Wiederherstellung der Weichheit und Duktilität des Materials, da sie die Mikrostruktur effektiv zurücksetzt.

Stufe 3: Kornwachstum

Wenn das Material zu lange auf oder über der Rekristallisationstemperatur gehalten wird, beginnen die neu gebildeten Körner zu verschmelzen und größer zu werden.

Obwohl dies die Weichheit weiter erhöhen kann, kann übermäßiges Kornwachstum manchmal andere Eigenschaften wie Zähigkeit beeinträchtigen. Die Kontrolle dieser Stufe ist der Schlüssel zur Erzielung der gewünschten Endeigenschaften.

Wichtige Arten von Glühprozessen

Jeder Prozess manipuliert die oben genannten drei Stufen durch sorgfältige Kontrolle von Temperatur, Haltezeit und Abkühlgeschwindigkeit.

Vollglühen

Bei diesem Verfahren wird der Stahl auf eine Temperatur weit über seiner oberen kritischen Temperatur erhitzt und dann sehr langsam abgekühlt, typischerweise indem er zum Abkühlen im Ofen belassen wird.

Das Ziel ist die Erzeugung einer grobkörnigen Struktur, die zu maximaler Weichheit, Duktilität und Zerspanbarkeit führt. Es ermöglicht das Durchlaufen aller drei Stufen, einschließlich eines signifikanten Kornwachstums.

Zwischenglühen (Prozessglühen)

Auch als Zwischenglühen bezeichnet, wird dies an einem kaltverfestigten Teil zwischen Umformvorgängen durchgeführt. Das Material wird auf eine Temperatur knapp unter seiner unteren kritischen Temperatur erhitzt.

Diese Temperatur ist hoch genug, um Erholung und Rekristallisation auszulösen, aber nicht hoch genug, um die Phase des Materials grundlegend zu verändern. Sein einziger Zweck ist es, genügend Duktilität wiederherzustellen, um weitere Kaltverformungen zu ermöglichen.

Spheroide-Glühen

Dieses Verfahren wird hauptsächlich bei Stählen mit hohem Kohlenstoffgehalt angewendet und beinhaltet das Halten des Materials für einen längeren Zeitraum (oft viele Stunden) knapp unter seiner unteren kritischen Temperatur.

Dies rekristallisiert nicht nur die Körner; es bewirkt, dass sich die harten Karbidstrukturen im Stahl in eine kugelförmige oder globuläre Form umwandeln. Diese Mikrostruktur bietet die bestmögliche Zerspanbarkeit für diese harten Materialien.

Spannungsarmglühen

Dies ist ein Niedertemperaturverfahren, das nur darauf abzielt, die Erholungsstufe zu erreichen. Das Material wird auf eine Temperatur weit unter seinem kritischen Punkt erhitzt, lange genug gehalten, um Spannungen abzubauen, und dann langsam abgekühlt.

Das Hauptziel ist der Abbau innerer Spannungen aus Schweißen, Bearbeitung oder Gießen, ohne die Härte oder Festigkeit des Materials wesentlich zu reduzieren.

Die Abwägungen verstehen

Die Wahl eines Glühverfahrens beinhaltet das Abwägen konkurrierender Prioritäten. Es ist keine Einheitslösung.

Duktilität vs. Festigkeit

Der grundlegende Kompromiss beim Glühen ist einfach: Wenn Sie die Duktilität und Weichheit erhöhen, reduzieren Sie fast immer die Härte und Festigkeit. Ein vollständig geglühtes Teil lässt sich sehr leicht formen, hat aber im Vergleich zu seinem kaltverfestigten oder wärmebehandelten Zustand eine geringe Streckgrenze.

Zeit und Kosten

Das Vollglühen erfordert sehr langsame Abkühlraten, was oft bedeutet, dass der Ofen für eine ganze Schicht oder länger belegt ist. Dies macht es zu einem langsamen und energieintensiven Prozess.

Im Gegensatz dazu sind die Zyklen für das Zwischenglühen oder Spannungsarmglühen viel kürzer und daher kostengünstiger, da sie nicht die gleiche langsame, kontrollierte Abkühlung erfordern.

Die Gefahr des Überglühens

Das Erhitzen eines Materials über einen zu langen Zeitraum oder bei zu hoher Temperatur kann zu übermäßigem Kornwachstum führen. Obwohl dies das Material sehr weich macht, können extrem große Körner Eigenschaften wie Bruchzähigkeit und Ermüdungslebensdauer negativ beeinflussen, wodurch das Endteil weniger haltbar wird.

Die richtige Wahl für Ihr Ziel treffen

Ihr endgültiges Ziel bestimmt den richtigen Prozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Weichheit und Formbarkeit für ein Stahlteil zu erreichen: Verwenden Sie Vollglühen, um die bestmögliche duktile und gleichmäßige Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Duktilität eines kaltverfestigten Teils wiederherzustellen, um weitere Kaltverformungen zu ermöglichen: Verwenden Sie Zwischenglühen als schnellen und effizienten Zwischenschritt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Zerspanbarkeit eines Stahls mit hohem Kohlenstoffgehalt zu verbessern: Verwenden Sie Spheroide-Glühen, um die ideale Mikrostruktur für Schneidvorgänge zu erzeugen.

- Wenn Ihr Hauptaugenmerk lediglich darauf liegt, innere Spannungen aus Schweißen oder Bearbeitung zu reduzieren, ohne die Festigkeit zu verlieren: Verwenden Sie Spannungsarmglühen als Niedertemperatur-Lösung mit gezielter Wirkung.

Letztendlich erfordert die Auswahl des richtigen Glühverfahrens ein klares Verständnis der Eigenschaften Ihres Materials und Ihres endgültigen technischen Ziels.

Zusammenfassungstabelle:

| Art des Glühens | Hauptziel | Schlüssel-Temperaturbereich | Ideal für |

|---|---|---|---|

| Vollglühen | Maximale Weichheit & Duktilität | Über der oberen kritischen Temperatur | Endgültige Erweichung für Formbarkeit |

| Zwischenglühen | Duktilität für weitere Kaltverformung wiederherstellen | Unterhalb der unteren kritischen Temperatur | Zwischenschritt zwischen Umformvorgängen |

| Spheroide-Glühen | Zerspanbarkeit von hochkohlenstoffhaltigem Stahl verbessern | Knapp unterhalb der unteren kritischen Temperatur | Hochkohlenstoffstähle vor der Bearbeitung |

| Spannungsarmglühen | Innere Spannungen ohne Erweichung abbauen | Weit unterhalb der kritischen Temperatur | Nach dem Schweißen, Bearbeiten oder Gießen |

Erreichen Sie präzise Materialeigenschaften mit dem richtigen Glühverfahren.

Die Wahl des richtigen Glühzyklus ist entscheidend, um die gewünschte Weichheit, Zerspanbarkeit oder Spannungsentlastung in Ihren Metallteilen zu erreichen. Die Expertise von KINTEK bei Laborheizgeräten stellt sicher, dass Sie die präzise Kontrolle haben, die für jede Glühanwendung erforderlich ist – vom Vollglühen für maximale Duktilität bis zum Spannungsarmglühen für Dimensionsstabilität.

Lassen Sie uns Ihnen helfen, Ihren Wärmebehandlungsprozess zu optimieren. Unser Team ist spezialisiert auf die Bereitstellung zuverlässiger Laboröfen und Verbrauchsmaterialien, die auf Ihre spezifischen materialwissenschaftlichen Anforderungen zugeschnitten sind. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle