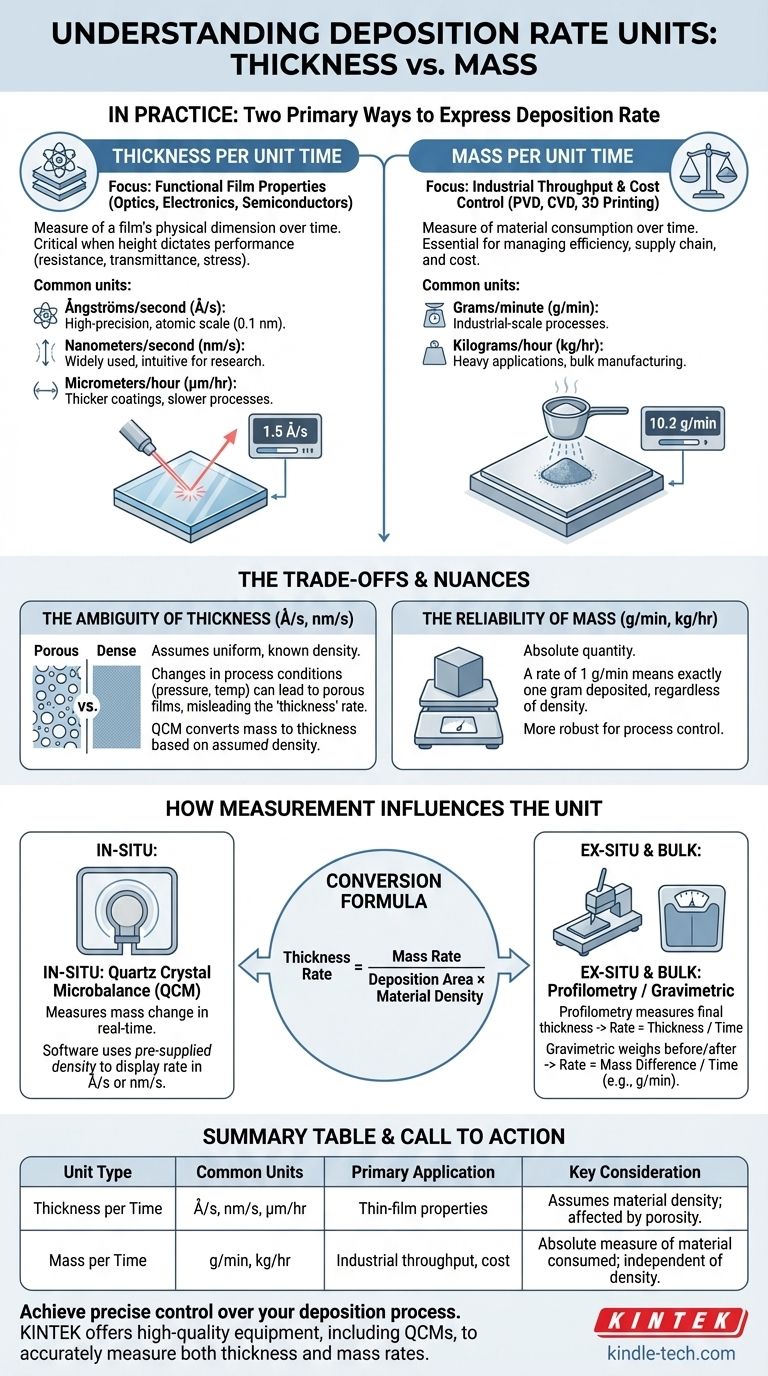

In der Praxis wird die Abscheiderate auf zwei Arten ausgedrückt: als Änderung der Dicke pro Zeiteinheit oder als Änderung der Masse pro Zeiteinheit. Die gebräuchlichsten Einheiten für Dünnschichtanwendungen sind Ångström pro Sekunde (Å/s) oder Nanometer pro Sekunde (nm/s), während bei industriellen oder Massenprozessen oft Einheiten wie Gramm pro Minute (g/min) oder Kilogramm pro Stunde (kg/h) verwendet werden.

Die Wahl der Einheit für die Abscheiderate ist nicht nur eine Frage der Konvention; sie spiegelt Ihr primäres Ziel wider. Die Messung der Dicke pro Zeiteinheit ist entscheidend für die Kontrolle der funktionellen Eigenschaften eines Films, während die Messung der Masse pro Zeiteinheit unerlässlich für die Verwaltung des Materialdurchsatzes und der Kosten ist.

Die zwei Perspektiven auf die Abscheiderate

Im Kern ist Abscheidung der Prozess des Auftragens von Material auf ein Substrat. Wie Sie diese Zugabe quantifizieren, hängt ganz davon ab, welchen Aspekt des Prozesses Sie steuern müssen.

Dicke pro Zeiteinheit

Dies ist die gebräuchlichste Metrik in der Forschung, der Halbleiterfertigung und bei optischen Beschichtungen, wo die physikalischen Abmessungen des Films seine Leistung bestimmen.

- Ångström pro Sekunde (Å/s): Der Standard für hochpräzise Prozesse wie thermische Verdampfung oder Sputtern. Ein Ångström (Å) entspricht 0,1 Nanometern und repräsentiert die Skala einzelner Atomschichten.

- Nanometer pro Sekunde (nm/s): Weit verbreitet und etwas intuitiver als Å/s. Es ist sowohl in der Forschung als auch in der Prozessentwicklung üblich.

- Mikrometer pro Stunde (µm/h): Wird für dickere Beschichtungen oder langsamere Prozesse verwendet, bei denen eine Messung pro Sekunde weniger praktisch ist.

Die Dickenmessung ist unerlässlich, wenn der elektrische Widerstand, die optische Transmission oder die mechanische Spannung eines Films direkt mit seiner Höhe verbunden ist.

Masse pro Zeiteinheit

Diese Metrik ist in industriellen Umgebungen dominant, wo Materialverbrauch, Prozesseffizienz und Kosten die Hauptantriebskräfte sind.

- Gramm pro Minute (g/min): Eine gängige Einheit für physikalische Gasphasenabscheidung (PVD) oder chemische Gasphasenabscheidung (CVD) im industriellen Maßstab, bei der die Verfolgung des Verbrauchs des Quellmaterials (z. B. ein Verdampfungsschiffchen oder ein Sputtertarget) entscheidend ist.

- Kilogramm pro Stunde (kg/h): Wird in schweren Industrieanwendungen wie großflächigen Beschichtungen, Schweißen oder additiver Fertigung (3D-Druck) verwendet, wo der Durchsatz ein wichtiger Leistungsindikator ist.

Die Massenmessung liefert Ihnen ein direktes, eindeutiges Maß dafür, wie viel Material verbraucht und abgeschieden wird, was für die Kostenanalyse und das Lieferkettenmanagement von entscheidender Bedeutung ist.

Wie die Messmethode die Einheit beeinflusst

Das Werkzeug, das Sie zur Messung der Rate verwenden, bestimmt oft die Einheiten, mit denen Sie arbeiten. Die beiden Arten von Einheiten sind über die Dichte des Materials direkt miteinander verbunden.

Quarzkristallmikrowaage (QCM)

Eine QCM ist das gebräuchlichste In-situ-Werkzeug zur Echtzeit-Ratenüberwachung. Sie misst eine Massenänderung. Die Software des Systems verwendet jedoch fast immer einen vorab angegebenen Dichtewert für das Material, um diese Massenmessung in eine Dicke umzurechnen, die dann dem Benutzer in Å/s oder nm/s angezeigt wird.

Profilometrie und Ellipsometrie

Tastprofilometrie und optische Profilometrie sind Ex-situ-Methoden, die die physikalische Höhe (Dicke) eines Films nach der Abscheidung messen. Die Rate wird dann berechnet, indem die Enddicke durch die gesamte Abscheidezeit geteilt wird. Die Ellipsometrie kann in-situ oder ex-situ verwendet werden, um die Filmdicke mit hoher Präzision zu messen, und liefert ebenfalls eine dickenbasierte Rate.

Gravimetrische Messung

Bei Massenprozessen ist die einfachste Methode, das Bauteil vor und nach dem Abscheidevorgang zu wiegen. Die Division der Massendifferenz durch die Prozesszeit ergibt eine direkte Messung der durchschnittlichen Abscheiderate in Einheiten wie g/min.

Die Kompromisse und Nuancen verstehen

Die Wahl einer Einheit ist nicht rein akademisch; sie hat praktische Konsequenzen für die Prozesskontrolle und Qualität.

Die Mehrdeutigkeit von "Dicke"

Eine in nm/s gemessene Rate kann manchmal irreführend sein. Sie geht davon aus, dass das abgeschiedene Material eine gleichmäßige, bekannte und vollständig dichte Struktur aufweist. Wenn sich die Prozessbedingungen ändern (z. B. Druck oder Temperatur), könnte ein weniger dichter, poröserer Film abgeschieden werden.

Die QCM könnte dieselbe "Dicken"-Rate melden, aber die tatsächlichen Eigenschaften des Films könnten drastisch unterschiedlich sein, da pro Volumeneinheit weniger Material abgeschieden wurde.

Die Zuverlässigkeit von "Masse"

Die Massenrate ist eine absolute Größe. Eine Rate von 1 g/min bedeutet, dass genau ein Gramm Material pro Minute abgeschieden wird, unabhängig von seiner Dichte oder Porosität. Dies macht sie zu einer robusteren Metrik für die Prozesskontrolle und Kostenmodellierung.

Umrechnung zwischen den beiden Einheiten

Sie können die Massenrate und die Dickenrate leicht umrechnen, wenn Sie die Dichte des Materials und die Abscheidefläche kennen.

Die grundlegende Beziehung lautet: Dickenrate = Massenrate / (Abscheidefläche × Materialdichte)

Diese Formel ist genau das, was ein QCM-Controller verwendet, um die gemessene Masse in die angezeigte Dicke umzurechnen.

Die richtige Einheit für Ihr Ziel wählen

Ihre Wahl der Einheit sollte eine bewusste Entscheidung sein, die auf den spezifischen Anforderungen Ihrer Anwendung basiert.

- Wenn Ihr Hauptaugenmerk auf funktionellen Filmeigenschaften (Optik, Elektronik) liegt: Verwenden Sie eine dickenbasierte Rate wie Å/s oder nm/s, aber beachten Sie, wie Prozessparameter die Filmdichte beeinflussen können.

- Wenn Ihr Hauptaugenmerk auf industriellem Durchsatz und Kostenkontrolle liegt: Verwenden Sie eine massenbasierte Rate wie g/min oder kg/h für ein zuverlässigeres Maß des Materialverbrauchs.

- Wenn Ihr Hauptaugenmerk auf Prozessvalidierung und Qualitätssicherung liegt: Messen Sie beides. Die Korrelation von Massenrate und Dickenrate ermöglicht es Ihnen, die Filmdichte, eine kritische, aber oft übersehene Eigenschaft, zu überwachen und zu steuern.

Letztendlich befähigt Sie das Verständnis beider Einheitentypen, über einfache Messungen hinauszugehen und eine wahre Meisterschaft über Ihren Abscheidungsprozess zu erlangen.

Zusammenfassungstabelle:

| Einheitentyp | Gängige Einheiten | Primäre Anwendung | Wichtige Überlegung |

|---|---|---|---|

| Dicke pro Zeit | Å/s, nm/s, µm/h | Dünnschichteigenschaften (Halbleiter, Optik) | Setzt Materialdichte voraus; kann durch Porosität beeinflusst werden. |

| Masse pro Zeit | g/min, kg/h | Industrieller Durchsatz, Kostenkontrolle | Absolutes Maß des Materialverbrauchs; unabhängig von der Dichte. |

Bereit, präzise Kontrolle über Ihren Abscheidungsprozess zu erlangen?

Ob Sie fortschrittliche Dünnschichten entwickeln oder für die industrielle Produktion skalieren, die Wahl der richtigen Abscheideraten-Einheit ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Abscheidungssystemen und Überwachungswerkzeugen wie Quarzkristallmikrowaagen (QCMs), um Ihnen zu helfen, Dicken- (Å/s) oder Massenraten (g/min) genau zu messen und zu steuern.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Laboranforderungen unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und Ihren Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung