Im Wesentlichen sind Keramikrohre Spezialkomponenten, die in Anwendungen eingesetzt werden, bei denen extreme Bedingungen die meisten anderen Materialien wie Metalle oder Kunststoffe versagen lassen würden. Sie finden sich hauptsächlich in Hochtemperaturofen, Hochspannungselektrosystemen und Anlagen, die korrosive oder abrasive Materialien handhaben, aufgrund ihrer einzigartigen Kombination aus thermischer, elektrischer und chemischer Beständigkeit.

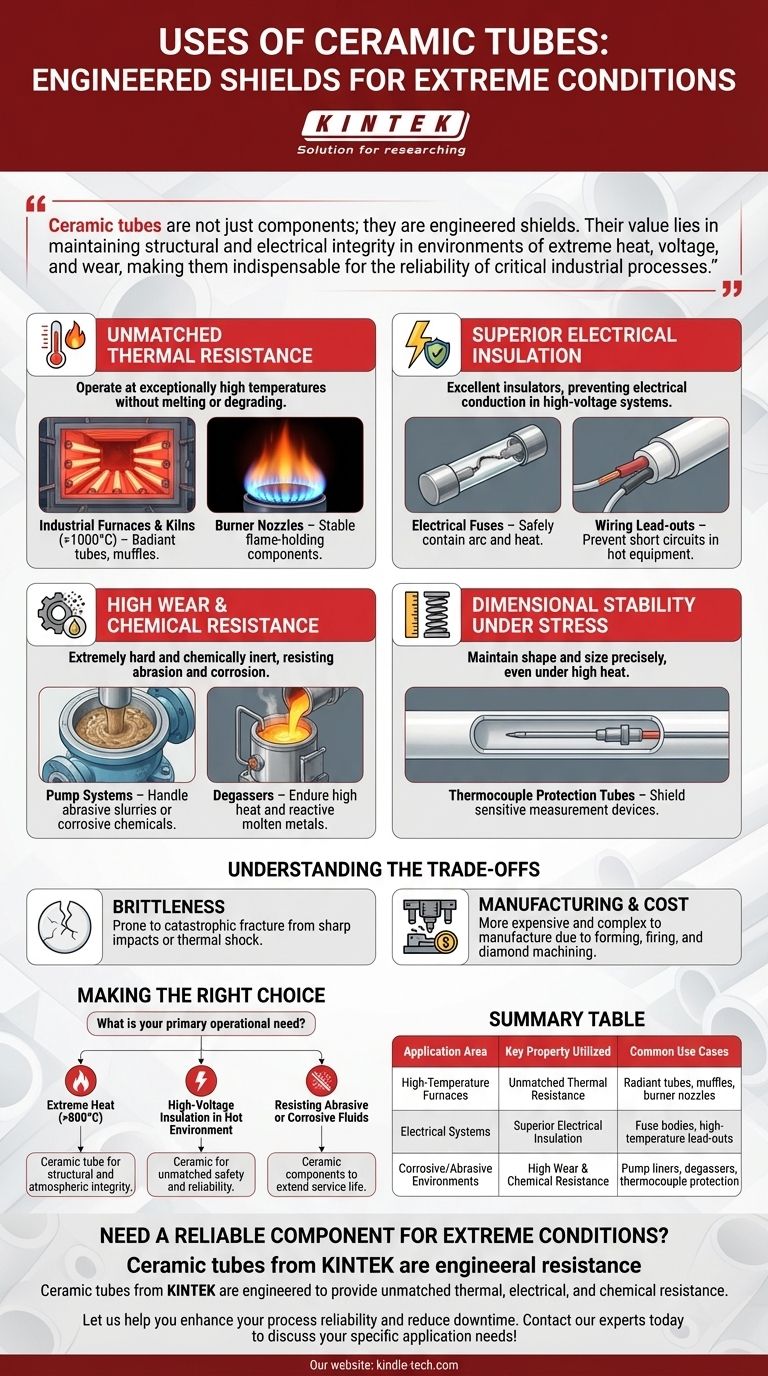

Keramikrohre sind nicht nur Komponenten; sie sind konstruierte Schutzschilde. Ihr Wert liegt in der Aufrechterhaltung der strukturellen und elektrischen Integrität in Umgebungen extremer Hitze, Spannung und Verschleiß, was sie für die Zuverlässigkeit kritischer industrieller Prozesse unverzichtbar macht.

Die Kerneigenschaften, die den Einsatz von Keramikrohren bestimmen

Die Auswahl eines Keramikrohrs wird fast immer durch seine Fähigkeit bestimmt, einem oder mehreren extremen Umwelteinflüssen standzuhalten. Das Verständnis dieser Kerneigenschaften ist der Schlüssel zum Verständnis ihrer Anwendungen.

Unübertroffene Temperaturbeständigkeit

Keramikmaterialien können bei außergewöhnlich hohen Temperaturen betrieben werden, ohne zu schmelzen, sich zu verformen oder sich zu zersetzen. Dies macht sie zur Standardwahl für thermische Verarbeitungsprozesse.

Sie werden als Strahlrohre, Muffeln und Strukturkomponenten in Industrieöfen und Brennöfen eingesetzt, wo die Temperaturen leicht 1000 °C (1832 °F) überschreiten können.

Sie werden auch als Brennerdüsen und flammhaltende Rohre in Gas- und Ölbrennern verwendet und bilden eine stabile und langlebige Komponente direkt im Flammenweg.

Überlegene elektrische Isolierung

Die meisten Keramiken sind ausgezeichnete elektrische Isolatoren, was bedeutet, dass sie keinen Strom leiten. Diese Eigenschaft ist entscheidend für Sicherheit und Funktion in Hochspannungsausrüstung.

Keramikrohre werden häufig als Körper für elektrische Sicherungen verwendet, um den Lichtbogen und die Hitze sicher aufzunehmen, die beim Auslösen einer Sicherung entstehen.

Sie dienen auch als isolierende Zuleitungen für elektrische Verkabelungen in Hochtemperaturanlagen wie Heizungen und Öfen und verhindern Kurzschlüsse, bei denen Kunststoff- oder Kautschukisolierungen schmelzen würden.

Hohe Verschleiß- und chemische Beständigkeit

Keramiken sind extrem hart und chemisch inert, wodurch sie sowohl mechanischem Verschleiß (Abrieb) als auch chemischem Angriff (Korrosion) widerstehen können.

In Pumpensystemen werden Keramikrohre oder -auskleidungen verwendet, um abrasive Schlämme oder korrosive Chemikalien zu fördern, die Metallkomponenten schnell erodieren würden.

Sie werden auch in Geräten wie Entgasern eingesetzt, wo sie sowohl hohen Temperaturen als auch dem Kontakt mit reaktiven, geschmolzenen Metallen ohne Zersetzung standhalten müssen.

Formstabilität unter Belastung

Im Gegensatz zu Metallen, die sich bei Hitze erheblich ausdehnen, behalten Keramiken ihre Form und Größe mit hoher Präzision bei.

Diese Stabilität ist entscheidend für Anwendungen wie Thermoelement-Schutzrohre. Das Keramikrohr schirmt das empfindliche Temperaturmessgerät vor der rauen Umgebung ab, ohne die Messung zu verfälschen oder sich zu zersetzen.

Die Kompromisse verstehen

Obwohl Keramikrohre unglaublich leistungsfähig sind, sind sie keine universelle Lösung. Ihre einzigartigen Eigenschaften bringen wichtige Einschränkungen mit sich, die bei der Konstruktion berücksichtigt werden müssen.

Die Herausforderung der Sprödigkeit

Der primäre Kompromiss bei Keramiken ist die Sprödigkeit. Obwohl sie sehr fest sein und Stößen widerstehen können, verbiegen oder verformen sie sich nicht wie Metalle.

Ein ausreichend scharfer Aufprall oder ein hoher thermischer Schock kann dazu führen, dass ein Keramikrohr ohne Vorwarnung katastrophal bricht. Dies erfordert eine sorgfältige Handhabung bei der Installation und Berücksichtigung mechanischer und thermischer Belastungen während des Betriebs.

Herstellungs- und Kostenüberlegungen

Keramiken sind schwieriger in komplexe Formen zu fertigen als Metalle oder Kunststoffe. Die Prozesse des Formens und Brennens sind energieintensiv, und die Endbearbeitung erfordert spezielle Diamantwerkzeuge.

Diese Komplexität macht Keramikrohre im Allgemeinen teurer als ihre metallischen Gegenstücke, weshalb ihr Einsatz auf Anwendungen beschränkt ist, bei denen ihre einzigartigen Eigenschaften eine absolute Notwendigkeit darstellen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung für die Verwendung eines Keramikrohrs sollte auf einem klaren betrieblichen Bedarf beruhen, den andere Materialien nicht erfüllen können.

- Wenn Ihr Hauptaugenmerk auf extremer Hitze (>800°C) liegt: Ein Keramikrohr ist oft die einzig praktikable Wahl für langfristige strukturelle und atmosphärische Integrität in Öfen und Brennöfen.

- Wenn Ihr Hauptaugenmerk auf Hochspannungsisolierung in einer heißen Umgebung liegt: Keramik bietet ein Maß an Sicherheit und Zuverlässigkeit, das Polymerisolatoren nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen abrasive oder korrosive Flüssigkeiten liegt: Keramische Komponenten in Pumpen- und Flüssigkeitssystemen können die Lebensdauer erheblich verlängern und Ausfallzeiten für Wartungsarbeiten reduzieren.

Indem Sie diese grundlegenden Eigenschaften und Kompromisse verstehen, können Sie zuversichtlich bestimmen, wann ein Keramikrohr die optimale technische Lösung ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Genutzte Schlüsseleigenschaft | Häufige Anwendungsfälle |

|---|---|---|

| Hochtemperaturofen | Unübertroffene Temperaturbeständigkeit | Strahlrohre, Muffeln, Brennerdüsen |

| Elektrische Systeme | Überlegene elektrische Isolierung | Sicherungskörper, Hochtemperatur-Zuleitungen |

| Korrosive/Abrasive Umgebungen | Hohe Verschleiß- und chemische Beständigkeit | Pumpenauskleidungen, Entgaser, Thermoelement-Schutz |

Benötigen Sie eine zuverlässige Komponente für extreme Bedingungen?

Keramikrohre von KINTEK sind so konstruiert, dass sie eine unübertroffene thermische, elektrische und chemische Beständigkeit bieten und so die Langlebigkeit und Zuverlässigkeit Ihrer kritischen Labor- und Industrieanlagen gewährleisten. Ob Sie einen Hochtemperaturofen betreiben, ein Hochspannungssystem entwerfen oder korrosive Materialien handhaben, unsere Expertise bei Laborgeräten und Verbrauchsmaterialien kann die optimale Lösung bieten.

Lassen Sie uns Ihnen helfen, die Zuverlässigkeit Ihres Prozesses zu verbessern und Ausfallzeiten zu reduzieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1800℃ Muffelofen für Labor

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welche Gefahren birgt ein Rohrofen? Jenseits der offensichtlichen Verbrennungsrisiken

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material