Im Grunde ist ein Laborofen ein Hochtemperaturofen, der verwendet wird, um die physikalischen und chemischen Eigenschaften eines Materials durch präzise gesteuerte thermische Prozesse grundlegend zu verändern. Diese Geräte sind in Bereichen von der Materialwissenschaft und Metallurgie bis hin zur Elektronik und Keramik unverzichtbar. Sie werden für eine breite Palette von Anwendungen eingesetzt, einschließlich der Synthese neuer Materialien, der Verstärkung von Metallen und der Vorbereitung von Proben für die Analyse.

Der Hauptzweck eines Laborofens besteht nicht nur darin, Dinge zu erhitzen. Es ist ein hochentwickeltes Werkzeug zur Durchführung spezifischer thermischer Prozesse – wie Sintern, Glühen oder Veraschen –, die eine präzise Kontrolle über Temperatur, Zeit und manchmal auch Atmosphäre erfordern, um eine gewünschte Materialumwandlung zu erreichen.

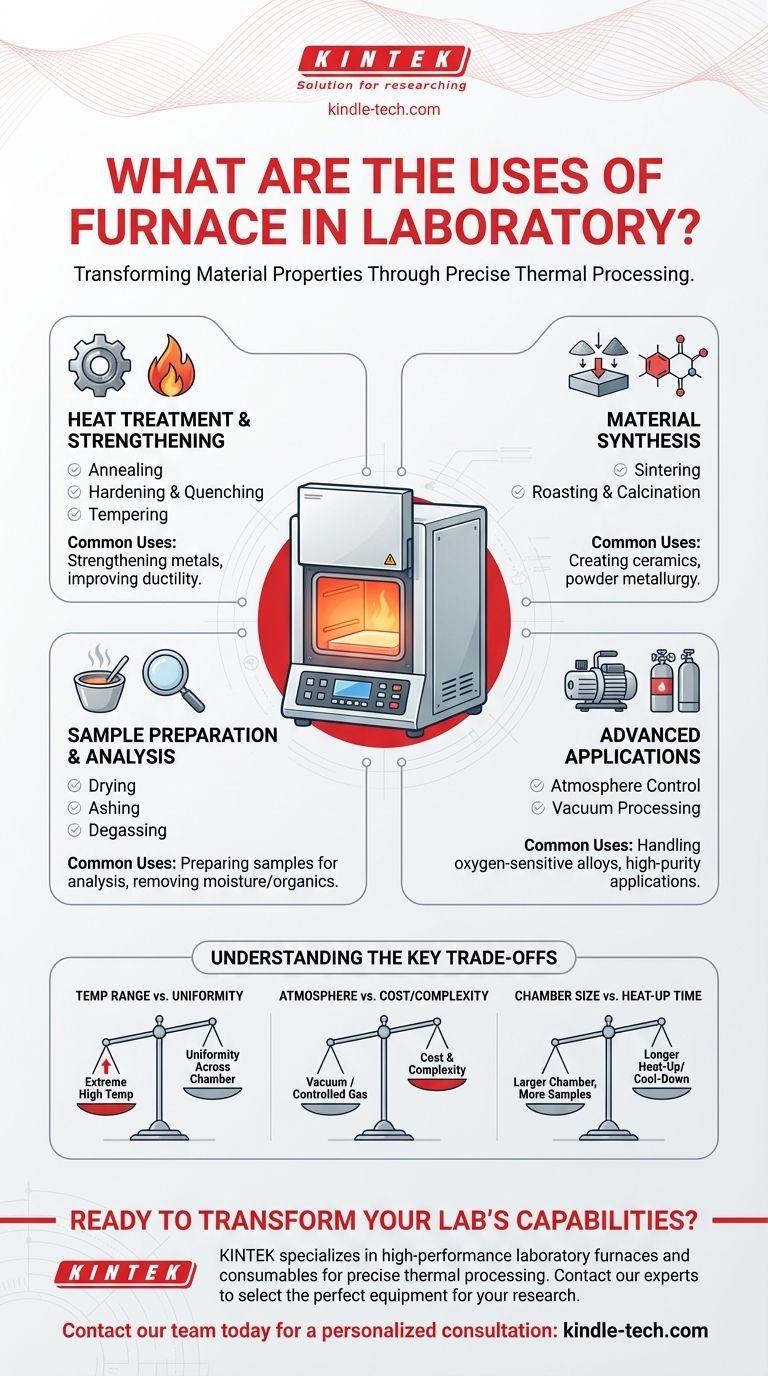

Kernfunktionen: Veränderung von Materialeigenschaften

Die häufigsten Anwendungen eines Laborofens beinhalten die gezielte Modifikation der internen Struktur oder Zusammensetzung eines Materials. Diese Prozesse sind sowohl für die akademische Forschung als auch für die industrielle Qualitätskontrolle von grundlegender Bedeutung.

Wärmebehandlung und Verstärkung

Diese Kategorie von Prozessen wird hauptsächlich auf Metalle und Legierungen angewendet, wobei Wärme verwendet wird, um mechanische Eigenschaften wie Härte und Duktilität zu verändern.

- Glühen (Annealing): Beinhaltet das Erhitzen eines Materials und anschließendes langsames Abkühlen. Dieser Prozess beseitigt innere Spannungen und macht das Material weicher und bearbeitbarer.

- Härten und Abschrecken (Hardening & Quenching): Beinhaltet das Erhitzen eines Metalls auf eine kritische Temperatur und anschließendes schnelles Abkühlen. Dies fixiert eine Kristallstruktur, die seine Härte und Festigkeit erheblich erhöht.

- Anlassen (Tempering): Ein sekundärer Prozess, der nach dem Härten durchgeführt wird. Das Material wird auf eine niedrigere Temperatur wieder erhitzt, um die Sprödigkeit zu reduzieren und seine Zähigkeit zu verbessern.

Sintern und Materialsynthese

Diese Prozesse werden verwendet, um feste, zusammenhängende Objekte aus Pulvern herzustellen, ohne sie zu schmelzen. Dies ist ein Eckpfeiler der Keramik und der Pulvermetallurgie.

- Sintern: Erhitzen eines komprimierten Pulvers knapp unter seinen Schmelzpunkt. Bei dieser Temperatur verschmelzen die Partikel miteinander und bilden ein dichtes, festes Teil. So werden die meisten technischen Keramiken hergestellt.

- Rösten und Kalzinieren (Roasting & Calcination): Thermische Behandlungen, die eine chemische Veränderung bewirken, wie das Entfernen von Wasser, Kohlendioxid oder anderen flüchtigen Substanzen aus einer Probe.

Probenvorbereitung und Analyse

In vielen wissenschaftlichen Arbeitsabläufen ist ein Ofen ein vorbereitendes Werkzeug, das verwendet wird, um eine Probe für weitere Tests oder Analysen vorzubereiten.

- Trocknen (Drying): Schonendes Erhitzen einer Probe bei relativ niedriger Temperatur, um Feuchtigkeit zu entfernen, ohne ihre chemische Zusammensetzung zu verändern.

- Veraschen (Ashing): Ein Hochtemperaturprozess, bei dem sämtliche organische Materie in einer Probe verbrannt wird, sodass nur die anorganischen Bestandteile (Asche) zur Analyse übrig bleiben. Dies ist üblich bei Material- und Umweltprüfungen.

- Entgasen (Degassing): Erhitzen eines Materials, oft unter Vakuum, um eingeschlossene oder gelöste Gase aus seiner Struktur zu entfernen.

Fortgeschrittene Anwendungen in kontrollierten Umgebungen

Für Materialien, die sauerstoffempfindlich sind oder extreme Reinheit erfordern, sind Standardöfen nicht ausreichend. Spezialisierte Öfen bieten eine präzise atmosphärische Kontrolle.

Atmosphärenkontrolle für empfindliche Materialien

Ein Atmosphärenofen ermöglicht es dem Benutzer, die Luft im Inneren der Kammer durch ein spezifisches Gas zu ersetzen.

Dies ist entscheidend für Prozesse wie das Hartlöten oder Glühen von Metallen, die bei hohen Temperaturen sonst oxidieren (rosten) würden. Die Verwendung eines Inertgases wie Argon oder Stickstoff schafft eine schützende Umgebung, die sicherstellt, dass die Oberfläche des Materials sauber und unverändert bleibt.

Vakuumverarbeitung für Reinheit und Leistung

Ein Vakuumofen entfernt fast die gesamte Luft und andere Gase aus der Kammer, bevor er erhitzt wird.

Dies ist der Goldstandard für Hochleistungsanwendungen, wie die Behandlung von Komponenten für die Luft- und Raumfahrtindustrie oder in der fortschrittlichen Elektronik. Die Vakuumwärmebehandlung verhindert jegliche Oberflächenreaktionen und liefert Materialien mit überlegener Reinheit und Leistungseigenschaften.

Verständnis der wichtigsten Kompromisse

Die Auswahl oder Verwendung eines Ofens beinhaltet das Abwägen mehrerer Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für die Auswahl des richtigen Werkzeugs für Ihre spezifische Anwendung.

Temperaturbereich vs. Gleichmäßigkeit

Öfen, die in der Lage sind, extrem hohe Temperaturen (über 1500 °C) zu erreichen, opfern manchmal die Temperaturgleichmäßigkeit in der gesamten Kammer. Für empfindliche Prozesse ist es von größter Bedeutung, sicherzustellen, dass jeder Teil der Probe die gleiche Temperatur erfährt.

Atmosphärenkontrolle vs. Kosten und Komplexität

Ein einfacher Ofen, der in Umgebungsluft arbeitet, ist relativ unkompliziert und erschwinglich. Die Einführung von Vakuum- oder kontrollierten Gasfunktionen erhöht die Kosten, die Komplexität und die Wartungsanforderungen erheblich. Diese fortgeschrittene Kontrolle ist nur erforderlich, wenn mit reaktiven Materialien gearbeitet wird.

Kammergröße vs. Aufheizzeit

Eine größere Ofenkammer kann mehr oder größere Proben gleichzeitig verarbeiten, hat aber auch eine größere thermische Masse. Das bedeutet, dass es deutlich länger dauern wird, die Zieltemperatur zu erreichen und wieder abzukühlen, was den Durchsatz des Labors beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welcher Ofenprozess am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Keramikteilen aus Pulver liegt: Ihre Schlüsselprozesse sind Sintern und Kalzinieren.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Festigkeit eines Metallteils liegt: Sie müssen Wärmebehandlungen wie Glühen, Härten und Anlassen durchführen.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des anorganischen Gehalts einer Probe liegt: Das korrekte Verfahren ist das Veraschen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung einer sauerstoffempfindlichen Legierung liegt: Sie müssen einen Atmosphären- oder Vakuumofen verwenden, um Oxidation zu verhindern.

Letztendlich ist der Laborofen ein grundlegendes Werkzeug für die kontrollierte Herstellung und Veredelung von Materialien.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Häufige Verwendungszwecke |

|---|---|---|

| Wärmebehandlung | Glühen, Härten, Anlassen | Verstärkung von Metallen, Verbesserung der Duktilität |

| Materialsynthese | Sintern, Kalzinieren, Rösten | Herstellung von Keramiken, Pulvermetallurgie |

| Probenvorbereitung | Veraschen, Trocknen, Entgasen | Vorbereitung von Proben für die Analyse, Entfernung von Feuchtigkeit/organischen Stoffen |

| Fortgeschrittene Verarbeitung | Atmosphärenkontrolle, Vakuumwärmebehandlung | Umgang mit sauerstoffempfindlichen Legierungen, Hochreinheitsanwendungen |

Bereit, die Fähigkeiten Ihres Labors zu erweitern? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Ob Sie einen Standardofen zum Glühen oder ein fortschrittliches, atmosphärenkontrolliertes System für empfindliche Materialien benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Ausrüstung, um Ihre Forschungs- und Qualitätskontrollziele zu erreichen.

Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und erfahren Sie, wie KINTEK Ihre materialwissenschaftlichen Arbeitsabläufe verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Was ist der Zweck eines Laborofens? Präzise Hochtemperaturverarbeitung erreichen

- Was ist der Verwendungszweck einer digitalen Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis