Bei der Biomassepyrolyse sind die gängigsten Katalysatoren Silizium- und zeolithbasierte Materialien, die aus der petrochemischen Industrie adaptiert wurden. Diese herkömmlichen Katalysatoren stehen jedoch vor erheblichen Herausforderungen, da die großen, komplexen Polymere in Biomasse sich grundlegend von kleineren petrochemischen Molekülen unterscheiden. Diese Nichtübereinstimmung in Größe und Struktur schränkt ihre Wirksamkeit ein und treibt die Suche nach fortschrittlicheren katalytischen Lösungen voran.

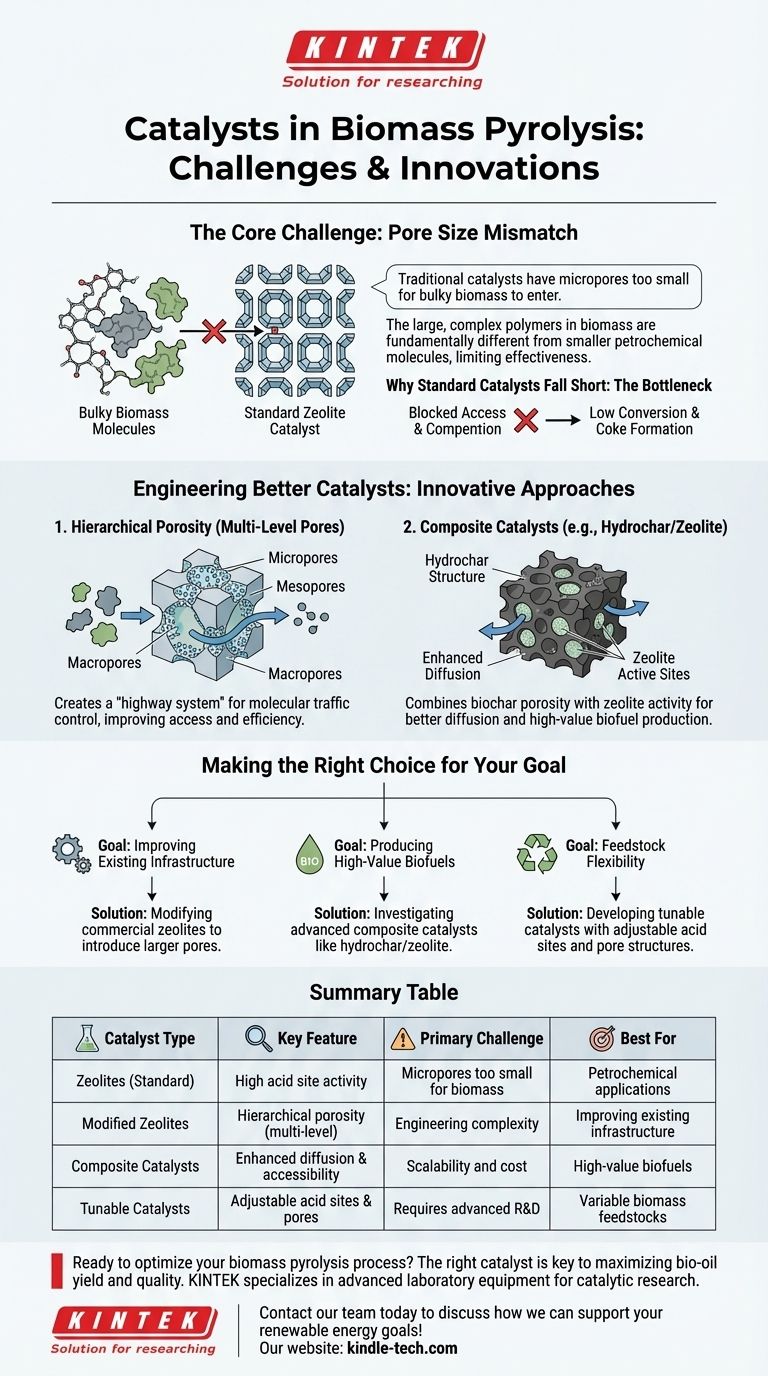

Die Kernherausforderung bei der katalytischen Biomassepyrolyse ist eine physikalische Inkongruenz: Traditionelle Katalysatoren weisen Mikroporen auf, die für sperrige Biomassemoleküle zu klein sind. Die Lösung liegt nicht nur in der chemischen Aktivität, sondern in der Neugestaltung der physikalischen Struktur des Katalysators, um den molekularen Zugang und die Effizienz zu verbessern.

Die grundlegende Rolle eines Katalysators

Die Aufgabe eines Katalysators besteht darin, chemische Reaktionen in eine gewünschte Richtung zu lenken. Bei der Pyrolyse steuert er die thermische Zersetzung der Biomasse, um die Ausbeute wertvoller Produkte wie Bioöl zu maximieren und unerwünschte Nebenprodukte zu minimieren.

Förderung spezifischer Reaktionen

Ohne Katalysator ist die Pyrolyse eine unkontrollierte thermische Zersetzung. Ein Katalysator bietet eine Oberfläche mit spezifischen chemischen Eigenschaften, die bestimmte Reaktionen fördern, wie z. B. das Cracken langkettiger Moleküle in kürzere, nützlichere Moleküle.

Die Bedeutung von sauren Zentren

Für Biomasse beinhaltet die Schlüsselfunktion des Katalysators den Abbau widerstandsfähiger Kohlenstoff-Kohlenstoff (C-C)- und Kohlenstoff-Sauerstoff (C-O)-Bindungen. Dies wird an spezifischen sauren Zentren auf der Oberfläche des Katalysators erreicht, die die Spaltung dieser Bindungen und die Deoxygenierung der Biomasse-Dämpfe erleichtern.

Die Herausforderung: Warum Standardkatalysatoren versagen

Obwohl sie in der Ölraffination wirksam sind, haben kommerzielle Katalysatoren wie Zeolithe Schwierigkeiten, wenn sie direkt auf Biomasse angewendet werden. Das Problem liegt weniger an ihrer chemischen Natur als vielmehr an ihrer physikalischen Struktur.

Der Engpass der „Porengröße“

Standard-Zeolithe besitzen ein Netzwerk extrem enger Mikroporen. Während diese für kleine petrochemische Moleküle ideal sind, sind diese Poren oft zu klein für die sperrigen natürlichen Polymere und abgeleiteten Verbindungen aus Biomasse, wie Zellulose und Lignin, um einzudringen.

Blockierter Zugang und Ineffizienz

Dieser Größenausschluss verhindert, dass die großen Moleküle die inneren sauren Zentren erreichen, an denen die Umwandlungsreaktionen stattfinden. Infolgedessen wird ein Großteil des katalytischen Potenzials verschwendet, was zu geringeren Umwandlungsraten und der Bildung von unerwünschtem Koks auf der äußeren Oberfläche des Katalysators führt.

Entwicklung besserer Katalysatoren für Biomasse

Die Bewältigung der Einschränkungen von Standardkatalysatoren erfordert innovative Ansätze, die sich auf die Verbesserung des molekularen Transports und des Zugangs konzentrieren. Das Ziel ist es, eine Struktur zu schaffen, die den einzigartigen Eigenschaften der Biomasse Rechnung trägt.

Schaffung mehrstufiger Porosität

Eine Schlüsselstrategie besteht darin, eine multidimensionale oder hierarchische Struktur innerhalb des Katalysators zu erzeugen. Durch die Einführung größerer Meso- und Makroporen neben den traditionellen Mikroporen wird ein effizienteres „Autobahnsystem“ für Moleküle geschaffen.

Diese Struktur ermöglicht es großen Biomassemolekülen, leicht in den Katalysator einzudringen und in kleinere Zwischenprodukte zerlegt zu werden, die dann die Mikroporen für die endgültige Umwandlung erreichen können. Dies verbessert die sogenannte molekulare Verkehrssteuerung.

Das Versprechen von Verbundkatalysatoren

Ein weiterer fortschrittlicher Ansatz beinhaltet die Herstellung von Verbundwerkstoffen. Beispielsweise kombinieren Hydrochar/Zeolith-Verbundwerkstoffe die poröse Struktur von Biochar mit der hohen Aktivität von Zeolithen.

Dieses Design erleichtert die bessere Diffusion von Molekülen in den Katalysator, erhöht die Anzahl zugänglicher aktiver Zentren und macht es sehr geeignet für die Herstellung fortschrittlicher Biokraftstoffe wie Biodiesel und Biobenzin.

Die Notwendigkeit abstimmbarer Katalysatoren

Biomasse ist kein einheitliches Material; ihre Zusammensetzung variiert stark zwischen Holz, landwirtschaftlichen Abfällen und Algen. Diese Variabilität erfordert abstimmbare Katalysatoren, die angepasst werden können, um spezifische Reaktionen zu begünstigen, sodass Hersteller gewünschte Verbindungen basierend auf dem verwendeten spezifischen Rohstoff anstreben können.

Die richtige Wahl für Ihr Ziel treffen

Die optimale katalytische Strategie hängt vollständig von Ihrem spezifischen Ziel, dem Rohstoff und der technologischen Bereitschaft ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der bestehenden Infrastruktur liegt: Die Modifizierung kommerzieller Zeolithe zur Einführung sekundärer, größerer Poren ist der direkteste Weg zu besserer Leistung mit Biomasse.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Biokraftstoffe liegt: Die Untersuchung fortschrittlicher Verbundkatalysatoren wie Hydrochar/Zeolith ist entscheidend, um die erforderliche Umwandlungseffizienz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität der Rohstoffe liegt: Priorisieren Sie die Entwicklung abstimmbarer Katalysatoren, deren saure Zentren und Porenstrukturen an verschiedene Arten von Biomasse angepasst werden können.

Letztendlich hängt die Erschließung des vollen Potenzials von Biomasse als erneuerbare Ressource von der Entwicklung von Katalysatoren ab, die strukturell und chemisch auf ihre einzigartige Komplexität abgestimmt sind.

Zusammenfassungstabelle:

| Katalysatortyp | Hauptmerkmal | Hauptproblem | Am besten geeignet für |

|---|---|---|---|

| Zeolithe (Standard) | Hohe Aktivität der sauren Zentren | Mikroporen zu klein für Biomassemoleküle | Petrochemische Anwendungen |

| Modifizierte Zeolithe | Hierarchische Porosität (mehrstufige Poren) | Komplexität der Konstruktion | Verbesserung der bestehenden Infrastruktur |

| Verbundkatalysatoren (z. B. Hydrochar/Zeolith) | Verbesserte Diffusion & Zugänglichkeit | Skalierbarkeit und Kosten | Herstellung hochwertiger Biokraftstoffe (Biodiesel, Biobenzin) |

| Abstimmbare Katalysatoren | Anpassbare saure Zentren & Porenstrukturen | Erfordert fortgeschrittene F&E | Umgang mit variablen Biomasse-Rohstoffen |

Bereit, Ihren Biomassepyrolyseprozess zu optimieren? Der richtige Katalysator ist der Schlüssel zur Maximierung der Bioöl-Ausbeute und -Qualität. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Katalyseforschung und die Entwicklung von Biokraftstoffen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge, um Ihre katalytischen Lösungen zu testen und zu skalieren. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Ziele im Bereich erneuerbare Energien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Automatische Labor-Heißpresse

Andere fragen auch

- Was ist die Funktion eines Rohrofens bei der Ammoniak-Nitridierung von TiN-NTs? Präzise atomare Konstruktion erreichen

- Warum wird ein Härteofen beim Sputtern für aktive Verpackungen verwendet? Optimierung der Beschichtungsstabilität & Kristallinität

- Was sind die Hauptfunktionen eines Vakuumrohr-Ofens beim Kriechtest? Gewährleistung der Datenintegrität bei 600-800 °C

- Was sind die Hauptanwendungen von Röhren- oder Muffelöfen bei der Untersuchung von Phasenumwandlungen? Rückbildung von Martensit

- Was ist ein Diffusionsöfen? Der Motor der Halbleiterfertigung

- Woraus bestehen Rohröfen? Wählen Sie das richtige Material für die Anforderungen Ihres Labors

- Wie wirkt sich die Hochtemperaturbehandlung in einem Rohrofen auf Biochar-MOF aus? Entriegeln Sie hochleitfähige Nanokomposite

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses