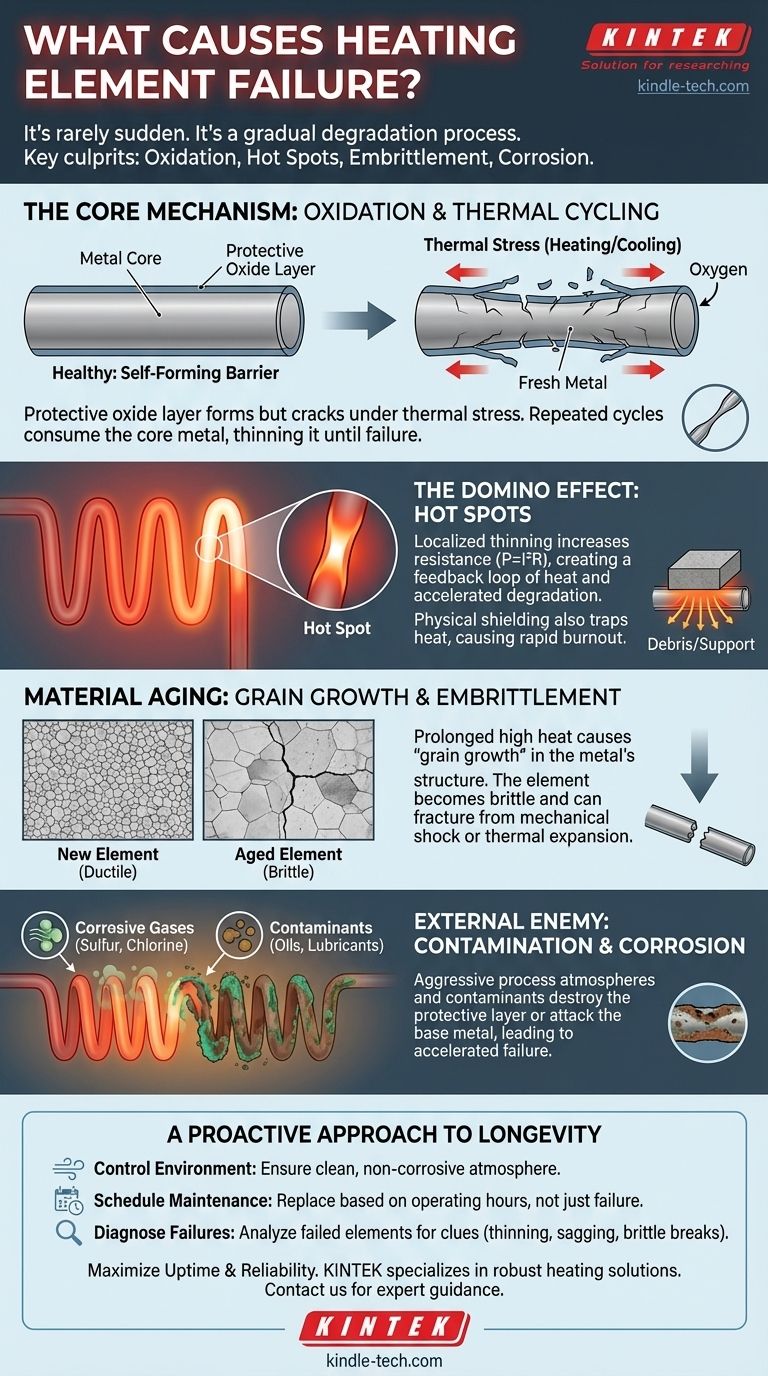

In fast allen Fällen ist das Versagen eines Heizelements kein plötzliches Ereignis, sondern das Ergebnis eines allmählichen Degradationsprozesses. Die Hauptursachen sind Oxidation, beschleunigt durch thermische Zyklen, die Bildung lokalisierter Hot Spots, Materialversprödung durch längere Hitzeeinwirkung und chemische Korrosion durch die Betriebsumgebung.

Das Kernproblem besteht darin, dass die eigenen Schutzmechanismen eines Heizelements durch die Bedingungen, die es erzeugt, langsam abgebaut werden. Das Verständnis dieses unvermeidlichen Alterungsprozesses ist der Schlüssel zur Maximierung seiner Betriebslebensdauer und zur Vermeidung unerwarteter Ausfallzeiten.

Der Kernmechanismus: Oxidation und die Schutzschicht

Die gängigsten Heizelemente, wie solche aus Nickel-Chrom (Nichrom) oder Eisen-Chrom-Aluminium (FeCrAl), sind für den Betrieb bei extremen Temperaturen ausgelegt. Ihr Überleben hängt von einem empfindlichen chemischen Gleichgewicht ab.

Wie sich ein gesundes Element selbst schützt

Beim ersten Aufheizen reagiert die Oberfläche des Elements mit dem Sauerstoff in der Luft. Dies ist kein Fehler; es ist eine Eigenschaft. Diese Reaktion bildet eine dünne, stabile und elektrisch nicht leitende Oxidschicht – typischerweise Chromoxid oder Aluminiumoxid.

Diese schützende Oxidschicht wirkt wie eine Haut und verhindert, dass Sauerstoff das darunter liegende Rohmetall erreicht. Diese sich selbst bildende Barriere ermöglicht es dem Element, Tausende von Stunden bei hohen Temperaturen zu überleben.

Der Teufelskreis der thermischen Belastung

Das Problem entsteht durch thermische Zyklen – den Prozess des Aufheizens und Abkühlens. Wenn sich das Element erhitzt, dehnt es sich aus. Wenn es abkühlt, zieht es sich zusammen.

Die Metalllegierung und ihre schützende Oxidschicht haben unterschiedliche Wärmeausdehnungskoeffizienten. Diese Fehlanpassung erzeugt immense mechanische Spannungen, die dazu führen können, dass die spröde Oxidschicht reißt und abplatzt, wodurch frisches, ungeschütztes Metall der Atmosphäre ausgesetzt wird.

Wenn das Element erneut erhitzt wird, bildet sich auf diesem freigelegten Bereich eine neue Oxidschicht. Dieser wiederholte Prozess verbraucht das Kernmaterial des Elements und dünnt es allmählich aus, bis es den elektrischen Strom nicht mehr leiten kann und ausfällt.

Der Dominoeffekt: Wie Hot Spots das Versagen beschleunigen

Eine gleichmäßige Erwärmung ist entscheidend für die Gesundheit eines Elements. Ein „Hot Spot“ ist jeder Bereich des Elements, der bei einer deutlich höheren Temperatur als seine Umgebung arbeitet, was einen lokalisierten Punkt schneller Degradation erzeugt.

Was ist ein Hot Spot?

Wenn ein Element aufgrund von Oxidation oder anderer Beschädigung dünner wird, erhöht sich sein elektrischer Widerstand an dieser spezifischen Stelle. Nach dem Ohmschen Gesetz (Leistung = I²R) zwingt ein höherer Widerstand in einem Abschnitt diesen dazu, mehr Leistung als Wärme abzugeben.

Dies erzeugt eine Rückkopplungsschleife: Die Stelle wird heißer, was die lokale Oxidation beschleunigt, was das Element weiter ausdünnt, was seinen Widerstand erhöht, was es noch heißer macht. Diese Kaskade führt zu einem schnellen Durchbrennen an dieser spezifischen Stelle.

Die Rolle der physikalischen Abschirmung

Hot Spots werden auch häufig durch alles verursacht, was verhindert, dass das Element seine Wärme gleichmäßig abstrahlt. Dies liegt oft am Kontakt mit feuerfesten Stützen, Isolierung oder Ablagerungen.

Wenn ein Teil des Elements „abgeschirmt“ ist, kann die von ihm erzeugte Wärme nicht entweichen. Die Temperatur an dieser Stelle steigt dramatisch an und leitet die oben beschriebene Ausfallkaskade ein.

Die Abwägungen verstehen: Versprödung und Materialalterung

Selbst in einer perfekten Umgebung mit stabilen Temperaturen hat ein Element eine begrenzte Lebensdauer. Dies liegt an internen Veränderungen seiner metallischen Struktur.

Der unvermeidliche Prozess des Kornwachstums

Auf mikroskopischer Ebene besteht das Metall in einem Heizelement aus kristallinen Strukturen, den sogenannten „Körnern“. Wenn sie über lange Zeiträume hohen Temperaturen ausgesetzt sind, verschmelzen diese kleinen Körner langsam und wachsen zu größeren heran.

Dieser Prozess des Kornwachstums ist eine unvermeidliche Folge längerer Hitzeeinwirkung.

Warum Sprödigkeit zu mechanischem Versagen führt

Ein Element mit großen Körnern wird sehr spröde, besonders nachdem es auf Raumtemperatur abgekühlt ist. Obwohl es im heißen Zustand perfekt funktionieren mag, verliert es seine gesamte Duktilität.

Deshalb versagen alte Elemente oft nicht während des Betriebs, sondern während der Wartung oder beim nächsten Start. Der geringste mechanische Stoß oder die Spannung der Wärmeausdehnung kann ausreichen, um das spröde Material brechen zu lassen.

Der externe Feind: Kontamination und Korrosion

Die Atmosphäre, in der ein Element arbeitet, hat einen tiefgreifenden Einfluss auf seine Lebensdauer. Chemische Reaktionen können die schützende Oxidschicht zerstören oder direkt das Basismetall angreifen.

Die Bedrohung durch Prozessatmosphären

Bestimmte Gase sind für Heizelemente stark korrosiv. Reduzierende Atmosphären (wie Wasserstoff oder geknacktes Ammoniak) können beispielsweise die Bildung der schützenden Oxidschicht verhindern, was zu einem schnellen Versagen führt.

Gase, die Schwefel, Chlor oder andere Halogene enthalten, sind ebenfalls extrem aggressiv und korrodieren die meisten gängigen Elementlegierungen schnell.

Die Gefahr gewöhnlicher Verunreinigungen

In den Ofen eingebrachte Verunreinigungen wie Öle, Schmiermittel oder Reinigungsflüssigkeiten können auf der Oberfläche des Elements verkoken. Dies kann zu Aufkohlung führen, welche die Eigenschaften der Legierung verändert, ihren Schmelzpunkt senkt und oft zu katastrophalem Versagen führt.

Ein proaktiver Ansatz für die Langlebigkeit von Elementen

Das Verständnis dieser Ausfallmodi ermöglicht es Ihnen, von einer reaktiven zu einer proaktiven Wartungsstrategie überzugehen. Ihr Ziel ist es, diese unvermeidlichen Prozesse zu verlangsamen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Lebensdauer in einem kontinuierlichen Prozess zu verlängern: Stellen Sie sicher, dass die Ofenatmosphäre sauber und nicht korrosiv ist, und prüfen Sie, ob die Elemente nicht physisch Stützen oder Ablagerungen berühren.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit in einer Umgebung mit hohem Zyklus liegt: Wählen Sie eine Elementlegierung, die für ihre Beständigkeit gegen thermische Zyklen bekannt ist, und ziehen Sie einen vorbeugenden Austauschplan basierend auf den Betriebsstunden in Betracht.

- Wenn Sie ein kürzliches Versagen diagnostizieren: Untersuchen Sie das ausgefallene Element auf Hinweise – Ausdünnung und grüne Verfärbung deuten auf Oxidation hin (Nichrom), Durchhängen oder Schmelzen weisen auf einen schweren Hot Spot hin, und ein sauberer, scharfer Bruch deutet auf Versprödung hin.

Indem Sie das Heizelement als eine kritische Komponente behandeln, deren Umgebung Sie kontrollieren können, können Sie seine Zuverlässigkeit und die Vorhersagbarkeit Ihrer Abläufe erheblich verbessern.

Zusammenfassungstabelle:

| Fehlerursache | Schlüsselmechanismus | Auswirkung auf das Element |

|---|---|---|

| Oxidation & Thermische Zyklen | Fehlanpassung der Ausdehnung reißt die schützende Oxidschicht auf und legt frisches Metall frei. | Allmähliche Ausdünnung und endgültiges Durchbrennen. |

| Hot-Spot-Bildung | Lokalisierter hoher Widerstand erzeugt eine Rückkopplungsschleife zunehmender Hitze. | Schnelles, lokales Durchbrennen und Versagen. |

| Materialversprödung | Längere Hitzeeinwirkung führt zu Kornwachstum, wodurch das Metall spröde wird. | Brüche während des Abkühlens oder beim Start. |

| Chemische Korrosion | Aggressive Atmosphären oder Verunreinigungen zerstören die Oxidschicht. | Beschleunigte Korrosion und katastrophales Versagen. |

Maximieren Sie die Betriebszeit und Zuverlässigkeit Ihrer Laborausrüstung. Das Versagen eines Heizelements kann Ihre kritischen Prozesse zum Stillstand bringen. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten robuste Heizlösungen und fachkundige Beratung, um Ihnen bei der Kontrolle der Betriebsumgebung und der Verlängerung der Lebensdauer Ihrer wichtigen Komponenten zu helfen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Elemente und der Implementierung einer proaktiven Wartungsstrategie unterstützen. Kontaktieren Sie KINTEK noch heute, um sicherzustellen, dass Ihre Laborabläufe reibungslos und vorhersehbar ablaufen.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind Heizelemente aus Wolfram? Entfesseln Sie extreme Hitze für Vakuum- und industrielle Prozesse

- Sollte ein Heizelement einen hohen oder niedrigen Widerstand haben? Entdecken Sie den Schlüssel zur effizienten Wärmeerzeugung

- Was ist der Vorteil einer Quarzheizung? Sofortige, gezielte Wärme für maximale Effizienz

- Wie optimieren elektrische Heizspiralen und PID-Regler die Bioölproduktion? Erreichen Sie 500 °C Präzision für maximale Ausbeute

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Wie lautet die Kristallstruktur von MoSi2? Entfesselung seiner Hochleistung bei hohen Temperaturen

- Was ist besser: Quarz- oder Keramikheizelement? Wählen Sie die richtige Heizung für Ihre Anwendung

- Wo befinden sich Heizelemente in einer Heißzone? Expertenanleitung zur Platzierung für optimale Gleichmäßigkeit