Praktisch alle modernen Keramiken werden durch einen Prozess namens Sintern hergestellt. Von gewöhnlichen Haushaltsgegenständen wie Fliesen und Geschirr bis hin zu fortschrittlichen Industriekomponenten ist das Sintern der grundlegende Schritt, der Rohpulver in ein starkes, dichtes und funktionales Keramikmaterial verwandelt.

Sintern ist keine spezifische Art von Keramik, sondern der wesentliche Herstellungsprozess, der Keramiken ihre charakteristischen Eigenschaften verleiht. Dabei werden Pulver durch Hitze miteinander verschmolzen, wodurch eine lose Ansammlung von Körnern ohne Schmelzen zu einem festen, dauerhaften Objekt wird.

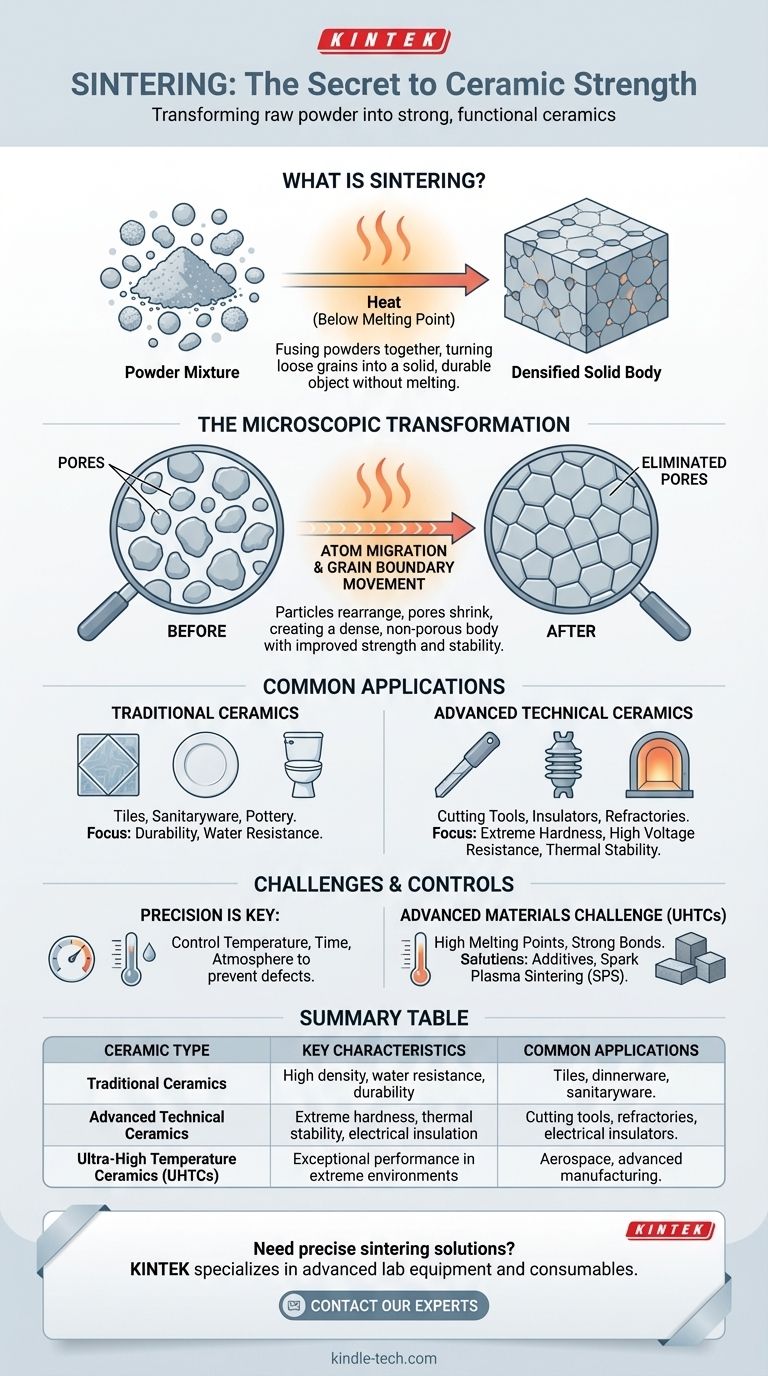

Was ist Sintern? Die Grundlage der Keramikfestigkeit

Sintern ist die kritischste Phase bei der Herstellung nahezu aller Keramikprodukte. Es ist eine thermische Behandlung, die die innere Struktur des Materials grundlegend verändert.

Vom Pulver zum Feststoff

Der Prozess beginnt mit einer Mischung aus feinen Pulvern wie Siliziumdioxid, Ton, Feldspat oder Quarz. Diese Pulver werden geformt und dann auf hohe Temperaturen erhitzt, aber entscheidend ist, dass dies unterhalb ihres Schmelzpunktes geschieht.

Anstatt zu schmelzen und wieder zu erstarren, energetisiert die Hitze die Atome in den Pulverpartikeln. Diese Energie bewirkt, dass die Atome über die Grenzen benachbarter Partikel wandern und diffundieren, wodurch sie effektiv miteinander verschweißt werden.

Die mikroskopische Transformation

Während des Sinterns durchläuft das Material eine Verdichtung. Die einzelnen Partikel ordnen sich neu an, und die leeren Räume (Poren) zwischen ihnen schrumpfen allmählich und werden eliminiert.

Diese Korngrenzenbewegung und Materialmigration erzeugen eine fest ineinandergreifende polykristalline Struktur. Das Ergebnis ist ein dichter, porenfreier Körper mit erheblich verbesserter mechanischer Festigkeit, Härte und Stabilität im Vergleich zum ursprünglichen Pulver.

Gängige Anwendungen gesinterter Keramiken

Da das Sintern so grundlegend ist, sind seine Anwendungen unglaublich breit gefächert und umfassen sowohl traditionelle als auch hochmoderne Materialien.

Traditionelle Keramiken

Alltägliche Keramikartikel verdanken ihre Haltbarkeit und Funktion dem Sintern. Dazu gehören Produkte wie Keramikfliesen, Sanitärkeramik (Waschbecken und Toiletten) und Töpferwaren. Der Prozess stellt sicher, dass sie hart, wasserbeständig und chemisch stabil sind.

Fortschrittliche technische Keramiken

In Technik und Technologie wird Sintern verwendet, um Materialien mit spezifischen, hochleistungsfähigen Eigenschaften herzustellen. Beispiele hierfür sind:

- Schneidwerkzeuge: Sintern erzeugt extreme Härte für die Metallbearbeitung.

- Elektrische Isolatoren: Der Prozess erzeugt ein dichtes, nichtleitendes Material, das hohen Spannungen standhält.

- Feuerfeste Materialien: Diese werden gesintert, um eine außergewöhnliche thermische Stabilität für den Einsatz in Öfen und Brennöfen zu erreichen.

Herausforderungen und Kontrollen verstehen

Um die gewünschten Eigenschaften in einem fertigen Keramikprodukt zu erzielen, ist eine präzise Kontrolle des Sinterprozesses erforderlich. Es handelt sich nicht um einen einfachen "Einheits"-Vorgang.

Die Bedeutung der Prozessparameter

Die endgültige Dichte, Porosität und Mikrostruktur einer Keramik werden durch die Sinterparameter bestimmt. Faktoren wie Temperatur, Zeit und die umgebende Atmosphäre müssen sorgfältig gemanagt werden, um Defekte zu vermeiden und sicherzustellen, dass das Material wie erwartet funktioniert.

Die Herausforderung fortschrittlicher Materialien

Einige Materialien sind von Natur aus schwer zu sintern. Ultrahochtemperaturkeramiken (UHTCs) haben beispielsweise extrem hohe Schmelzpunkte und starke kovalente Bindungen, die der für die Verdichtung notwendigen Atomdiffusion entgegenwirken.

Um dies zu überwinden, können Ingenieure Additive wie Verstärkungsfasern verwenden, um Verbundwerkstoffe herzustellen. Sie können auch fortschrittliche Techniken wie das Spark Plasma Sintern (SPS) einsetzen, das eine Verdichtung bei niedrigeren Temperaturen und in kürzeren Zeiten als herkömmliche Methoden erreichen kann.

Wie man dieses Wissen anwendet

Das Verständnis, dass Sintern ein Prozess und kein Material ist, hilft Ihnen, eine Keramik basierend auf ihrer beabsichtigten Funktion zu bewerten.

- Wenn Ihr Hauptaugenmerk auf dem Haushalts- oder Architekturbereich liegt: Sie haben es mit gesinterten Keramiken wie Porzellan zu tun, bei denen das Ziel darin besteht, eine hohe Dichte für Haltbarkeit und Wasserbeständigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Leistung liegt: Sie verwenden fortschrittliche Keramiken, bei denen das Sintern präzise gesteuert wird, um spezifische Eigenschaften wie extreme Härte, thermische Stabilität oder elektrische Isolation zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Materialinnovationen liegt: Sie befassen sich mit der Überwindung von Sinterherausforderungen bei fortschrittlichen Materialien, um neue Leistungsniveaus für extreme Umgebungen zu erschließen.

Letztendlich ist das Wissen, dass eine Keramik gesintert ist, der Ausgangspunkt, um zu verstehen, wie ihre Eigenschaften für ihren spezifischen Zweck entwickelt wurden.

Zusammenfassungstabelle:

| Keramiktyp | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|

| Traditionelle Keramiken | Hohe Dichte, Wasserbeständigkeit, Haltbarkeit | Fliesen, Geschirr, Sanitärkeramik |

| Fortschrittliche technische Keramiken | Extreme Härte, thermische Stabilität, elektrische Isolation | Schneidwerkzeuge, Feuerfestmaterialien, elektrische Isolatoren |

| Ultrahochtemperaturkeramiken (UHTCs) | Außergewöhnliche Leistung in extremen Umgebungen | Luft- und Raumfahrt, fortschrittliche Fertigung |

Benötigen Sie präzise Sinterlösungen für Ihre Keramikmaterialien? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Sinterprozesse. Egal, ob Sie traditionelle Keramiken entwickeln oder mit UHTCs innovieren, unser Fachwissen stellt sicher, dass Sie die perfekte Dichte und Mikrostruktur für Ihre Anwendung erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an