In der Praxis werden bei PVD keine „Chemikalien“ im herkömmlichen flüssigen Sinne verwendet. Stattdessen verdampft der Prozess feste Materialien in einer Hochvakuumumgebung, um einen dünnen Film auf einer Oberfläche abzuscheiden. Die primär verwendeten Materialien sind reine Metalle wie Titan und Gold, Metalllegierungen und Keramiken wie Graphit, die mit spezifischen reaktiven Gasen wie Stickstoff kombiniert werden, um die endgültige Beschichtung zu bilden.

Das Kernprinzip von PVD ist nicht chemisches Mischen, sondern atomare Ingenieurtechnik. Der Prozess kombiniert ein verdampftes festes Target-Material (wie ein Metall) mit einem sorgfältig ausgewählten reaktiven Gas im Vakuum, um direkt auf der Oberfläche Ihres Teils ein neues, hochleistungsfähiges Material zu erzeugen.

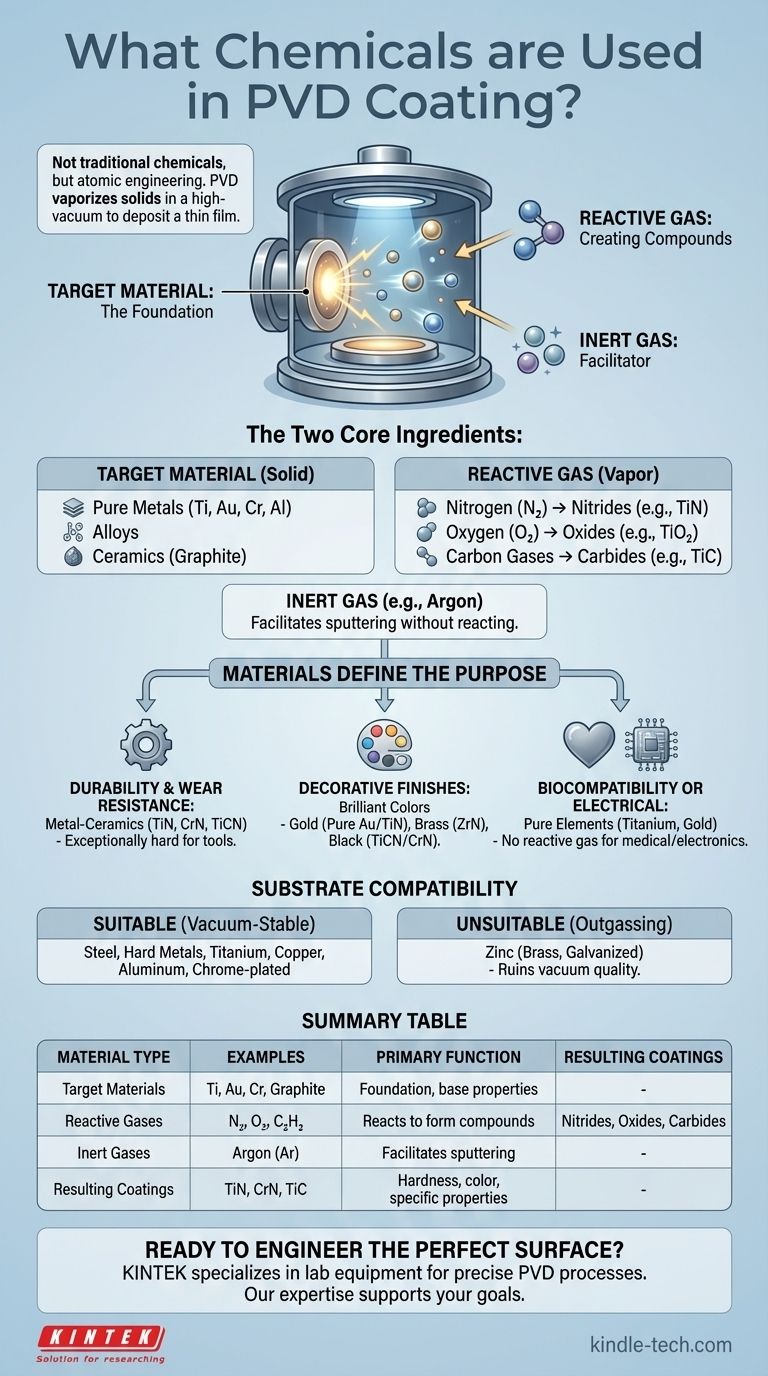

Die zwei Kern „Zutaten“ einer PVD-Beschichtung

Um zu verstehen, woraus PVD-Beschichtungen bestehen, müssen Sie in Bezug auf zwei getrennte Komponenten denken, die während des Prozesses zusammenkommen: das feste Ausgangsmaterial und das reaktive Gas.

Das Target-Material: Die Grundlage der Beschichtung

Der Prozess beginnt mit einem festen Block oder einer Scheibe des gewünschten Basismaterials, bekannt als das Target (oder Kathode). Dieses Target wird durch eine energiereiche Quelle (wie einen Elektronenstrahl oder Ionenbeschuss) verdampft.

Die Wahl des Target-Materials bestimmt die grundlegenden Eigenschaften der endgültigen Beschichtung. Häufige Beispiele sind:

- Reine Metalle: Titan (Ti), Zirkonium (Zr), Chrom (Cr), Aluminium (Al), Kupfer (Cu) und Gold (Au).

- Legierungen: Verschiedene Metalllegierungen können als Targets verwendet werden, um spezifische Eigenschaften zu erzielen.

- Nichtmetalle/Keramiken: Materialien wie Graphit (Kohlenstoff) können ebenfalls verwendet werden.

Das Reaktive Gas: Erzeugung fortschrittlicher Verbindungen

Dies ist der Schlüssel zur Herstellung der funktionalsten PVD-Beschichtungen. Während das Target verdampft wird, wird oft eine präzise Menge eines reaktiven Gases in die Vakuumkammer eingeleitet.

Die verdampften Metallatome reagieren mit diesem Gas, um auf der Oberfläche des Substrats völlig neue Verbindungen zu bilden. So entstehen starke, haltbare Keramikbeschichtungen. Häufige reaktive Gase sind:

- Stickstoff (N₂): Reagiert mit Metallen zu Nitriden (z. B. Titannitrid, TiN).

- Sauerstoff (O₂): Reagiert mit Metallen zu Oxiden (z. B. Titanoxid, TiO₂).

- Kohlenstoffhaltige Gase (z. B. Acetylen): Reagiert mit Metallen zu Carbiden (z. B. Titancarbid, TiC).

Zum Beispiel erzeugt der Beschuss eines reinen Titan-Targets bei gleichzeitiger Zugabe von Stickstoff-Gas die extrem harte, goldfarbene Titannitrid (TiN)-Beschichtung – ein Material, das zu Beginn des Prozesses nicht vorhanden war.

Das Inertgas: Der unsichtbare Wegbereiter

Bei vielen PVD-Verfahren wird auch ein Inertgas wie Argon (Ar) verwendet. Es wird nicht Teil der endgültigen Beschichtung. Stattdessen werden seine Ionen beschleunigt, um das Target zu bombardieren und dabei physikalisch Atome herauszulösen, ein Prozess, der als Sputtern bekannt ist.

Wie Materialien den Zweck der Beschichtung bestimmen

Die spezifische Kombination aus Target-Material und reaktivem Gas wird gewählt, um ein gewünschtes Ergebnis zu erzielen.

Für Haltbarkeit und Verschleißfestigkeit

Die härtesten und haltbarsten PVD-Beschichtungen sind typischerweise Metallkeramiken. Diese entstehen durch die Reaktion eines Metalldampfs mit einem Gas. Beschichtungen wie Titannitrid (TiN), Chromnitrid (CrN) und Titancarbonitrid (TiCN) sind außergewöhnlich hart und werden für Schneidwerkzeuge und Industriekomponenten verwendet.

Für dekorative und ästhetische Oberflächen

PVD wird häufig zur Erzeugung brillanter, haltbarer Farben eingesetzt. Die Farbe wird durch die endgültige Verbindung bestimmt, die auf der Oberfläche abgeschieden wird.

- Gold: Ein reines Gold-Target erzeugt eine echte Goldoberfläche.

- Goldfarbe: Titannitrid (TiN) erzeugt eine fast identische Oberfläche wie Gold.

- Messing/Zirkoniumgold: Zirkoniumnitrid (ZrN) erzeugt eine helle, messingfarbene Oberfläche.

- Schwarz/Grau: Titancarbonitrid (TiCN) oder Chromnitrid (CrN) können verschiedene Grau-, Anthrazit- und Schwarztöne erzeugen.

Für Biokompatibilität oder elektrische Funktion

Für Anwendungen wie medizinische Implantate oder empfindliche Elektronik wird oft ein reines, nicht umgesetztes Metall gewünscht. In diesen Fällen wird ein Titan- oder Gold-Target verdampft, ohne ein reaktives Gas zuzuführen, wodurch ein dünner Film des reinen Elements abgeschieden wird.

Verständnis der Kompromisse: Substratverträglichkeit

Der PVD-Prozess selbst stellt Einschränkungen hinsichtlich der Materialien auf, die erfolgreich beschichtet werden können. Die Hochvakuumumgebung ist der Hauptfaktor.

Welche Materialien beschichtet werden können

PVD funktioniert hervorragend auf Materialien, die unter Vakuum stabil sind und die moderate Hitze des Prozesses vertragen. Dazu gehören fast alle Arten von Stahl, Hartmetallen und Nichteisenmetallen wie Titan, Kupfer und Aluminium. Auch Teile, die bereits mit Chrom oder Nickel beschichtet sind, sind ausgezeichnete Kandidaten.

Welche Materialien ungeeignet sind

Einige Materialien gelten als „vakuumunfreundlich“, da sie Gase abgeben (Ausgasen), wenn der Druck abgesenkt wird. Diese Kontamination ruiniert das Vakuum und verhindert die Bildung einer hochwertigen Beschichtung.

Die häufigsten Beispiele sind Materialien, die Zink enthalten, wie Messing (sofern nicht zuerst mit einer anderen Beschichtung versiegelt) und alle verzinkten Teile.

Die richtige Wahl für Ihr Ziel treffen

Die „chemische“ Wahl bei PVD ist eine strategische Entscheidung, die auf der gewünschten Leistung der Endoberfläche basiert.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Ihre beste Wahl ist eine Nitrid- oder Carbonitrid-Beschichtung, wie TiN, CrN oder TiCN.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Farbe liegt: Wählen Sie basierend auf der Endverbindung, z. B. TiN für eine Goldfarbe, ZrN für eine Messingfarbe oder reines Gold für eine echte Goldoberfläche.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder chemischer Inertheit liegt: Eine reine elementare Beschichtung, wie verdampftes Titan oder Gold, ist der richtige Weg.

Letztendlich sind die Materialien bei PVD ein Werkzeugkasten aus Elementen und Gasen, die entwickelt wurden, um Atom für Atom eine Hochleistungsoberfläche aufzubauen.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Hauptfunktion |

|---|---|---|

| Target-Materialien | Titan (Ti), Gold (Au), Chrom (Cr), Graphit | Grundlage der Beschichtung; bestimmt die Basiseigenschaften |

| Reaktive Gase | Stickstoff (N₂), Sauerstoff (O₂), Acetylen (C₂H₂) | Reagiert mit verdampftem Metall zur Bildung von Nitriden, Oxiden oder Carbiden |

| Inertgase | Argon (Ar) | Ermöglicht den Sputterprozess, ohne zu reagieren |

| Resultierende Beschichtungen | Titannitrid (TiN), Chromnitrid (CrN), Titancarbid (TiC) | Bietet Härte, Verschleißfestigkeit, Farbe und spezifische funktionelle Eigenschaften |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln?

Die Wahl der richtigen PVD-Beschichtungsmaterialien ist entscheidend, um die Leistung, Haltbarkeit und Ästhetik zu erreichen, die Ihr Produkt erfordert. Ob Sie extreme Verschleißfestigkeit für Schneidwerkzeuge, eine brillante dekorative Oberfläche für Konsumgüter oder eine biokompatible Schicht für medizinische Geräte benötigen – die strategische Kombination von Target-Materialien und Gasen macht es möglich.

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die präzise PVD-Prozesse ermöglichen. Unsere Expertise unterstützt Labore und Hersteller bei der Entwicklung und Anwendung dieser fortschrittlichen Beschichtungen. Lassen Sie uns Ihnen helfen, die richtigen Materialien und Geräte auszuwählen, um Ihre spezifischen Ziele im Bereich der Oberflächentechnik zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre PVD-Beschichtungsfähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

Andere fragen auch

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Wie viele Arten von Gasphasenabscheidungsverfahren gibt es? PVD vs. CVD erklärt

- Was bedeutet PVD-Sputtern? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten