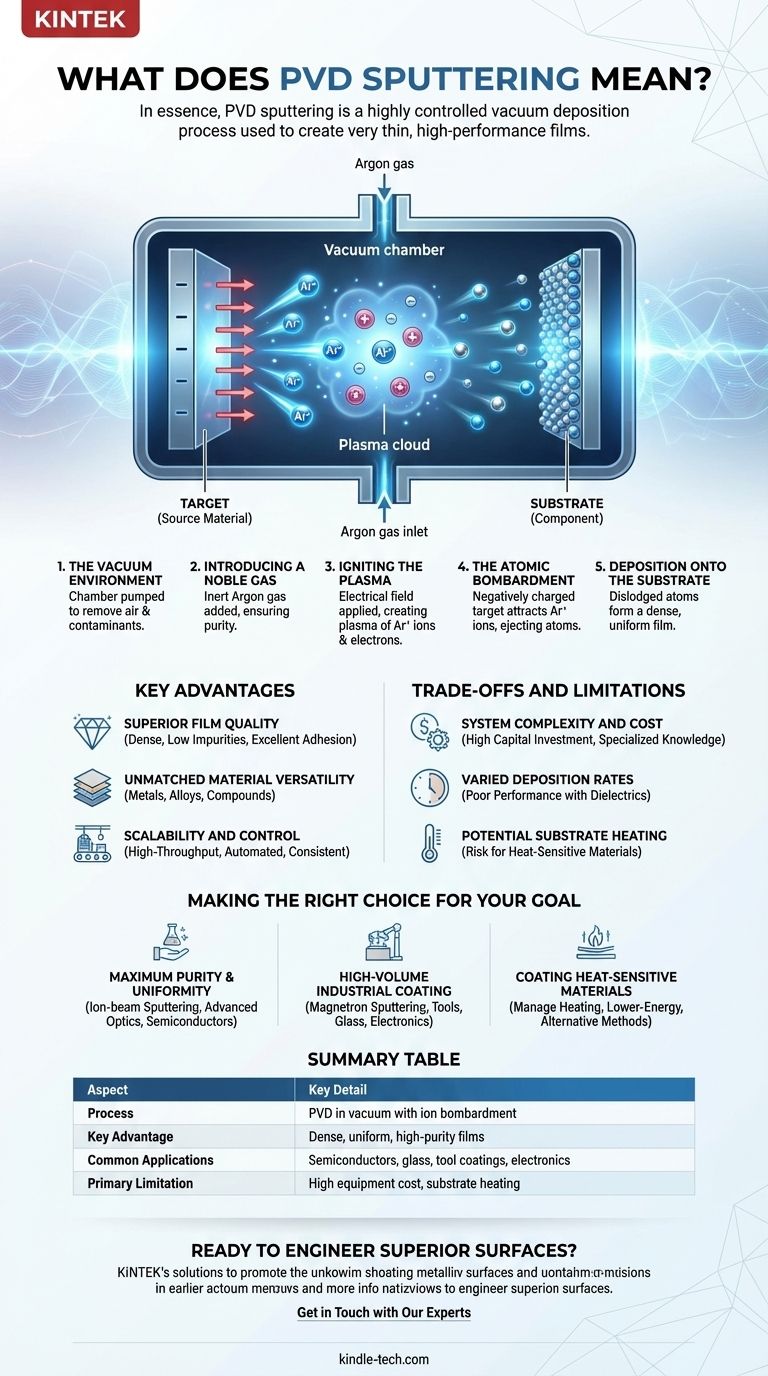

Im Wesentlichen ist PVD-Sputtern ein hochkontrollierter Vakuumabscheidungsprozess, der zur Herstellung sehr dünner, hochleistungsfähiger Schichten verwendet wird. Die Technik funktioniert, indem ein Quellmaterial, bekannt als „Target“, mit energiereichen Ionen beschossen wird. Diese atomare Kollision stößt physisch Atome vom Target ab oder „sputtert“ sie, die dann durch das Vakuum wandern und sich auf einer Komponente, dem sogenannten „Substrat“, ablagern, wodurch eine gleichmäßige Beschichtung entsteht.

Die zentrale Herausforderung in vielen fortschrittlichen Industrien besteht darin, eine extrem dünne, reine und haltbare Beschichtung auf einer Oberfläche aufzutragen. PVD-Sputtern löst dies, indem es eine physikalische, nicht-thermische Methode verwendet – ähnlich einem Sandstrahlen im atomaren Maßstab –, um Material zu übertragen, was zu außergewöhnlich dichten und gleichmäßigen Schichten führt.

Wie der Sputterprozess funktioniert

Um das Sputtern zu verstehen, stellt man es sich am besten als eine Abfolge von Ereignissen vor, die in einer versiegelten Vakuumkammer stattfinden. Diese kontrollierte Umgebung ist entscheidend für die Qualität und Reinheit der endgültigen Beschichtung.

Die Vakuumumgebung

Zuerst werden das Target-Material und das zu beschichtende Substrat in eine Vakuumkammer eingebracht. Die Luft wird abgepumpt, um Sauerstoff, Wasserdampf und andere Partikel zu entfernen, die den Film verunreinigen könnten.

Einführung eines Edelgases

Als Nächstes wird eine kleine, kontrollierte Menge eines Inertgases – am häufigsten Argon – in die Kammer eingeleitet. Als Edelgas reagiert Argon nicht chemisch mit dem Target-Material, wodurch sichergestellt wird, dass der abgeschiedene Film rein bleibt.

Zündung des Plasmas

In der Kammer wird ein elektrisches Feld angelegt, das das Argongas energetisiert und Elektronen von den Argonatomen trennt. Dadurch entsteht ein Plasma, ein ionisierter Materiezustand, der positiv geladene Argonionen und freie Elektronen enthält.

Der atomare Beschuss

Das Target-Material erhält eine starke negative elektrische Ladung. Dies führt dazu, dass die positiv geladenen Argonionen aus dem Plasma heftig auf das Target beschleunigt werden und mit erheblicher Kraft auf dessen Oberfläche treffen.

Abscheidung auf dem Substrat

Jede Kollision hat genügend Energie, um Atome physisch aus dem Target-Material herauszuschlagen. Diese gelösten Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das Substrat treffen, wo sie kondensieren und langsam eine dünne, dichte Schicht aufbauen, Schicht für Schicht auf atomarer Ebene.

Hauptvorteile des PVD-Sputterns

Sputtern ist aus mehreren deutlichen Gründen eine Standardbeschichtungstechnik in vielen Branchen, die sich auf die Qualität und Konsistenz des Ergebnisses konzentrieren.

Überlegene Filmqualität

Der Prozess erzeugt extrem dichte Filme mit geringen Verunreinigungen. Dies führt zu Beschichtungen mit ausgezeichneter Haftung und Haltbarkeit. Spezifische Methoden wie das Ionenstrahlsputtern können das höchste Maß an Gleichmäßigkeit und Reinheit erzielen.

Unübertroffene Materialvielfalt

Sputtern kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, einschließlich Metallen, Legierungen und Verbindungen. Diese Flexibilität ermöglicht den Einsatz in einer enormen Anzahl von Anwendungen in vielen verschiedenen Branchen.

Skalierbarkeit und Kontrolle

Der Prozess ist hochgradig steuerbar und kann für die Hochdurchsatzfertigung automatisiert werden. Dies macht ihn zu einer wirtschaftlichen und zuverlässigen Wahl für die industrielle Großproduktion, bei der Konsistenz entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD-Sputtern leistungsstark ist, ist es nicht die ideale Lösung für jede Situation. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Systemkomplexität und Kosten

Die für das PVD-Sputtern erforderliche Ausrüstung ist hochentwickelt und stellt eine erhebliche Kapitalinvestition dar. Die Maschinen sind komplex und erfordern spezielles Fachwissen für Betrieb und Wartung.

Unterschiedliche Abscheidungsraten

Während Sputtern Metalle mit hoher Geschwindigkeit abscheiden kann, ist seine Leistung bei dielektrischen (elektrisch isolierenden) Materialien oft gering. Dies kann den Prozess für bestimmte Anwendungen, wie einige optische Beschichtungen, ineffizient machen.

Mögliche Substraterwärmung

Die während des Abscheidungsprozesses übertragene Energie kann dazu führen, dass sich das Substrat erwärmt. Dies kann ein erhebliches Problem sein, wenn Kunststoffe oder andere Materialien beschichtet werden, die empfindlich auf hohe Temperaturen reagieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von den Prioritäten Ihres Projekts ab. PVD-Sputtern bietet ein Spektrum an Möglichkeiten, die auf unterschiedliche Bedürfnisse zugeschnitten sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmsreinheit und -gleichmäßigkeit liegt: Das Ionenstrahlsputtern ist die überlegene Wahl für Anwendungen, bei denen die Filmqualität die absolut höchste Priorität hat, wie z. B. in der fortschrittlichen Optik oder bei Halbleitern.

- Wenn Ihr Hauptaugenmerk auf der industriellen Beschichtung großer Mengen liegt: Das Magnetronsputtern bietet hohe Abscheidungsraten und ausgezeichnete Skalierbarkeit, was es zu einer kosteneffizienten Standardlösung für die Beschichtung von Werkzeugen, Architekturglas und Elektronik macht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials liegt: Das Potenzial für Substraterwärmung muss sorgfältig gemanagt werden, und es kann notwendig sein, Sputterkonfigurationen mit geringerer Energie oder alternative PVD-Methoden zu prüfen.

Letztendlich ist PVD-Sputtern eine grundlegende Technologie für die Entwicklung der Hochleistungsoberflächen, die moderne Werkzeuge, Elektronik und wissenschaftliche Instrumente definieren.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung im Vakuum mittels Ionenbeschuss. |

| Hauptvorteil | Erzeugt dichte, gleichmäßige und hochreine Dünnschichten. |

| Häufige Anwendungen | Halbleiter, Architekturglas, Werkzeugbeschichtungen, Elektronik. |

| Hauptbeschränkung | Hohe Kosten der Ausrüstung und Potenzial für Substraterwärmung. |

Bereit für die Entwicklung überlegener Oberflächen?

PVD-Sputtern ist der Schlüssel zur Herstellung von Hochleistungsbeschichtungen für Ihre kritischsten Komponenten. Egal, ob Sie fortschrittliche Elektronik, Präzisionsoptik oder verschleißfeste Werkzeuge entwickeln – die richtige Ausrüstung ist für den Erfolg unerlässlich.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen PVD-Sputterlösungen, die Ihr Labor benötigt. Unsere Expertise stellt sicher, dass Sie die für Ihre Projekte erforderliche Schichtreinheit, Haftung und Konsistenz erreichen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre F&E- und Produktionskapazitäten verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

Andere fragen auch

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen