Im Kern ist der Aschegehalt das Maß für die Gesamtmenge an anorganischem, nicht brennbarem Material, das nach dem vollständigen Verbrennen einer Probe zurückbleibt. Dieser Rückstand besteht aus den der ursprünglichen Substanz inhärenten Mineralien, die während des Hochtemperatur-Verbrennungsprozesses in Oxide und andere stabile Verbindungen umgewandelt werden.

Der Aschegehalt ist kein Maß für verbranntes Material; er ist ein direkter Indikator für den gesamten Mineralgehalt einer Substanz. Das Verständnis dieses Unterschieds ist entscheidend für die genaue Beurteilung der Qualität, des Nährwerts und der Reinheit eines Materials.

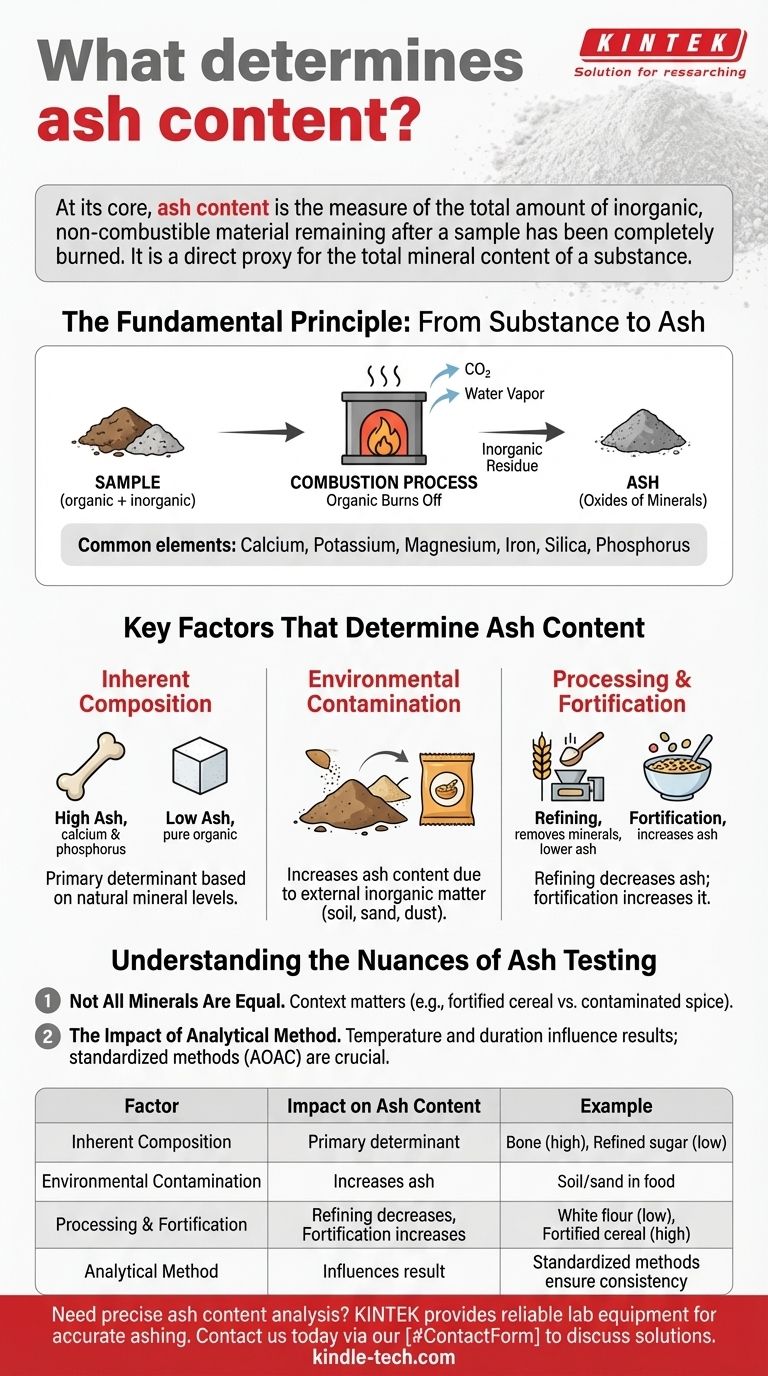

Das Grundprinzip: Von der Substanz zur Asche

Um zu verstehen, was den Aschegehalt bestimmt, müssen Sie zunächst den Verbrennungsprozess und das, was er zurücklässt, verstehen.

Der Verbrennungsprozess

Wenn eine Probe bei hoher Hitze in Anwesenheit von Sauerstoff erhitzt wird, werden ihre organischen Bestandteile – hauptsächlich Verbindungen aus Kohlenstoff, Wasserstoff und Sauerstoff – verbrannt. Sie werden in Gase wie Kohlendioxid und Wasserdampf umgewandelt und verlassen die Probe vollständig.

Was bleibt: Der anorganische Rückstand

Was nicht verbrennt, ist der anorganische Anteil der Probe. Dies sind die Mineralien, die bei hohen Temperaturen stabil sind. Dieser Rückstand wird als Asche bezeichnet.

Häufige Elemente, die Asche bilden, sind Kalzium, Kalium, Magnesium, Eisen, Siliziumdioxid und Phosphor. Sie bleiben hauptsächlich als ihre jeweiligen Oxide zurück.

Ein Indikator für Gesamtmineralien

Da die Asche der mineralische Anteil der Probe ist, liefert ihr Gewicht ein direktes, quantitatives Maß für den gesamten Mineralgehalt. Aus diesem Grund ist die Ascheanalyse eine grundlegende Analyse in Bereichen von der Lebensmittelwissenschaft bis zur Geologie.

Schlüsselfaktoren, die den Aschegehalt bestimmen

Die Menge der produzierten Asche ist nicht zufällig. Sie wird durch mehrere kritische Faktoren bestimmt, die mit dem Ursprung und der Handhabung der Probe zusammenhängen.

Inhärente Zusammensetzung des Materials

Der primäre Bestimmungsfaktor ist das Material selbst. Verschiedene Substanzen haben sehr unterschiedliche natürliche Mineralgehalte.

Zum Beispiel hat eine Knochenprobe einen sehr hohen Aschegehalt aufgrund ihrer hohen Konzentration an Kalzium und Phosphor. Im Gegensatz dazu hat ein hochraffinierter Zucker einen nahezu null Aschegehalt, da er fast reiner organischer Saccharose ist.

Umweltkontamination

Externe, anorganische Materialien, die in die Probe eingebracht werden, erhöhen ihren endgültigen Aschegehalt. Dies ist ein kritischer Indikator für Qualität und Reinheit.

Häufige Verunreinigungen sind Erde, Sand (Siliziumdioxid) oder Staub, die während der Ernte oder Verarbeitung mit einem Lebensmittel vermischt worden sein könnten.

Verarbeitung und Anreicherung

Menschliche Eingriffe können den Aschegehalt erheblich verändern. Raffinierungsprozesse, wie das Mahlen von Weizen zu Weißmehl, entfernen Kleie und Keime, die reich an Mineralien sind. Dies führt zu einem geringeren Aschegehalt für das raffinierte Produkt.

Umgekehrt erhöht die Anreicherung – der Prozess des Hinzufügens von Mineralien und Vitaminen zu einem Lebensmittel – bewusst den Aschegehalt, um dessen Nährwertprofil zu verbessern.

Die Nuancen der Ascheanalyse verstehen

Obwohl der Aschegehalt eine aussagekräftige Metrik ist, erfordert seine korrekte Interpretation die Anerkennung seiner Grenzen. Er liefert eine Gesamtmenge, identifiziert aber nicht die spezifisch vorhandenen Mineralien.

Nicht alle Mineralien sind gleich

Ein hoher Aschegehalt kann je nach Kontext wünschenswert oder unerwünscht sein. In angereicherten Frühstückscerealien deutet ein hoher Aschegehalt auf eine erfolgreiche Zugabe wertvoller Mineralien hin. In einer Probe gemahlener Gewürze könnte ein hoher Aschegehalt auf eine Verunreinigung mit Sand hindeuten, ein Zeichen für schlechte Qualität.

Der Einfluss der Analysemethode

Die spezifische Temperatur und Dauer des Veraschungsverfahrens können das Endergebnis beeinflussen. Bestimmte Mineralien können bei extrem hohen Temperaturen verflüchtigen oder teilweise zersetzt werden, was zu einer Unterschätzung des tatsächlichen Mineralgehalts führt.

Daher sind standardisierte Methoden (wie die von AOAC INTERNATIONAL) entscheidend, um sicherzustellen, dass die Ergebnisse konsistent und zwischen verschiedenen Laboren und Produkten vergleichbar sind.

Anwendung auf Ihr Ziel

Ihre Interpretation des Aschegehalts sollte sich an Ihrem spezifischen Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Nährwertanalyse liegt: Verwenden Sie den Aschegehalt als primären Indikator für die Gesamtmineralbelastung in einem Lebensmittel- oder Futtermittelprodukt.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Betrachten Sie einen unerwartet hohen Aschegehalt als potenzielles Warnsignal für eine Kontamination mit anorganischen Verfälschungen wie Erde oder Sand.

- Wenn Ihr Hauptaugenmerk auf der Kraftstoffeffizienz liegt: Erkennen Sie, dass ein hoher Aschegehalt in einem Brennstoff (wie Kohle oder Biomasse) mehr nicht brennbares Material bedeutet, was zu einer geringeren Energieausbeute und höheren Entsorgungskosten für die Restasche führt.

Letztendlich dient der Aschegehalt als grundlegendes quantitatives Werkzeug zum Verständnis der anorganischen Zusammensetzung jedes Materials.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Aschegehalt | Beispiel |

|---|---|---|

| Inhärente Zusammensetzung | Primärer Bestimmungsfaktor basierend auf natürlichen Mineralgehalten. | Knochen (hoher Aschegehalt) vs. raffinierter Zucker (niedriger Aschegehalt). |

| Umweltkontamination | Erhöht den Aschegehalt aufgrund externer anorganischer Materie. | Erde oder Sand, die mit einem Lebensmittel vermischt sind. |

| Verarbeitung & Anreicherung | Raffinierung verringert den Aschegehalt; Anreicherung erhöht ihn. | Weißmehl (niedriger Aschegehalt) vs. angereichertes Müsli (hoher Aschegehalt). |

| Analysemethode | Temperatur und Dauer können das Endergebnis beeinflussen. | Standardisierte Methoden gewährleisten Konsistenz. |

Benötigen Sie eine präzise Aschegehaltsanalyse für Ihre Materialien? Die mineralische Zusammensetzung Ihrer Proben wirkt sich direkt auf Produktqualität, Nährwert und Reinheit aus. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für genaue Veraschung und Probenvorbereitung. Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie unsere Lösungen Ihnen helfen können, konsistente, zuverlässige Ergebnisse für Ihre Qualitätskontroll- oder Nährwertanalyseziele zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Bedeutung der Muffelofen in einem Labor? Erreichen Sie präzise, kontaminationsfreie Erhitzung

- Was ist die Hauptfunktion eines Muffelofens? Reine Hochtemperaturverarbeitung erreichen

- Wofür wird ein Muffelofen zur Aschebestimmung verwendet? Präzise anorganische Analyse erreichen

- Was ist Trockenasche im Muffelofen? Ein Leitfaden für präzise Mineralanalysen

- Welches Material eignet sich für den Bau eines Muffelofens? Ein Leitfaden für Hochtemperaturleistung