Der grundlegende Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD) liegt in der Art und Weise, wie das Beschichtungsmaterial das Substrat erreicht. CVD verwendet eine chemische Reaktion, bei der Vorläufergase auf einer erhitzten Oberfläche zersetzt werden, um einen neuen festen Film zu bilden. Im Gegensatz dazu ist PVD ein physikalischer Prozess, der ein festes oder flüssiges Ausgangsmaterial verdampft und es in einem Vakuum auf ein Substrat überträgt.

Im Kern ist die Wahl zwischen CVD und PVD ein Kompromiss zwischen Prozess und Ergebnis. CVD bietet eine überlegene Beschichtungskonformität und Haftung durch chemische Bindung, ist aber durch hohe Temperaturen begrenzt. PVD arbeitet bei niedrigeren Temperaturen, was es vielseitiger macht, aber seine physikalische, geradlinige Natur kann zu weniger gleichmäßigen Beschichtungen und schwächeren Bindungen führen.

Der Kernmechanismus: Chemische Reaktion vs. physikalische Übertragung

Die definierende Eigenschaft jedes Prozesses bestimmt seine Vorteile, Einschränkungen und idealen Anwendungen. Das Verständnis dieses Kernunterschieds ist der Schlüssel zur Auswahl der richtigen Methode.

Wie CVD funktioniert: Aufbau eines Films aus Gas

Bei CVD werden flüchtige Vorläufergase in eine Reaktionskammer mit dem Substrat eingeleitet.

Das Substrat wird erhitzt, was die Energie liefert, die zur Auslösung einer chemischen Reaktion erforderlich ist. Die Gase zersetzen sich und reagieren auf der heißen Oberfläche, wobei sie Atom für Atom einen dünnen Film „aufbauen“.

Dieser chemische Prozess erzeugt eine starke, diffusionsartige Bindung, da sich das Beschichtungsmaterial mit der Oberflächenschicht des Substrats verbindet.

Wie PVD funktioniert: Übertragung von Feststoff zu Film

PVD ist ein mechanischer Übertragungsprozess, der unter Vakuum stattfindet.

Ein festes Ausgangsmaterial (das „Target“) wird durch Methoden wie Erhitzen (Verdampfung) oder Beschuss mit Ionen (Sputtern) verdampft.

Diese verdampften Partikel bewegen sich dann in einer geraden Linie durch die Vakuumkammer und kondensieren auf dem kühleren Substrat, wodurch die Beschichtung entsteht.

Wichtige Anwendungsunterschiede

Der Unterschied im Mechanismus führt zu erheblichen praktischen Unterschieden in der Art und Weise, wie diese Beschichtungen aufgetragen werden und was sie erreichen können.

Beschichtungskonformalität: Das Problem der Sichtlinie

PVD ist ein Sichtlinienprozess. Da sich die verdampften Partikel in geraden Linien bewegen, erhalten Bereiche, die nicht direkt der Quelle ausgesetzt sind, wenig oder keine Beschichtung. Dies kann zu ungleichmäßigen Schichten auf komplexen Formen führen.

CVD ist kein Sichtlinienprozess. Die Vorläufergase strömen und umhüllen das gesamte Substrat und reagieren auf allen exponierten Oberflächen. Dies verleiht CVD eine hohe „Wurfleistung“, wodurch hochgleichmäßige Beschichtungen auf komplexen Geometrien, tiefen Vertiefungen und sogar in Löchern erzeugt werden können.

Prozesstemperatur: Der entscheidende Faktor für Substrate

CVD erfordert typischerweise sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche einzuleiten. Dies begrenzt seine Verwendung auf Materialien, die diese Hitze ohne Verformung oder Beschädigung aushalten können.

PVD arbeitet im Allgemeinen bei niedrigeren Temperaturen. Da es nicht auf eine chemische Reaktion am Substrat angewiesen ist, eignet es sich zum Beschichten einer viel größeren Auswahl an Materialien, einschließlich temperaturempfindlicher Kunststoffe, Legierungen und Verbundwerkstoffe.

Eine Ausnahme bildet die Plasmaunterstützte CVD (PACVD), die Plasma zur Erzeugung reaktiver Gasmoleküle nutzt, wodurch der Prozess bei viel niedrigeren Temperaturen ablaufen kann und die Substratkompatibilität erweitert wird.

Die praktischen Kompromisse verstehen

Neben der Kernwissenschaft beeinflussen mehrere operative Faktoren die Wahl zwischen CVD und PVD.

Haftung und Bindungsstärke

Die chemische Reaktion von CVD erzeugt eine diffundierte, kovalente Bindung zwischen der Beschichtung und dem Substrat, die typischerweise viel stärker und haltbarer ist als die durch PVD erzeugte Bindung. PVD-Beschichtungen haften eher mechanisch.

Sicherheit und Materialhandhabung

CVD beinhaltet oft flüchtige, toxische oder korrosive Vorläufergase, die eine spezielle Handhabung und Sicherheitsprotokolle erfordern. PVD gilt im Allgemeinen als saubererer, sichererer Prozess, da es nicht auf diese gefährlichen chemischen Vorläufer angewiesen ist.

Wirtschaftlichkeit und Abscheidungsrate

CVD kann oft sehr hohe Abscheidungsraten erreichen, was es für die Herstellung dicker, haltbarer Beschichtungen wirtschaftlicher macht. PVD hingegen lässt sich leichter für die Massenproduktion dünner Schichten automatisieren.

Vakuumanforderungen

Obwohl beide unter Vakuum arbeiten können, erfordert PVD streng eine Vakuumkammer für den physikalischen Materialtransfer. Einige CVD-Prozesse, wie die Atmosphärendruck-CVD (APCVD), erfordern überhaupt kein Vakuum, was die Ausrüstung vereinfachen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung seiner inhärenten Eigenschaften mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Geometrien liegt: CVD ist aufgrund seiner nicht-sichtliniengebundenen Natur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: PVD ist die notwendige Wahl, um Hitzeschäden am darunterliegenden Material zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Beschichtungshaftung und Haltbarkeit liegt: Die Diffusionsbindung von CVD bietet einen deutlichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und Bedienersicherheit liegt: PVD vermeidet die gefährlichen Vorläuferchemikalien, die in vielen CVD-Prozessen üblich sind.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die Abscheidungstechnologie auszuwählen, die am besten zu Ihrem Material, Ihrer Geometrie und Ihren Leistungsanforderungen passt.

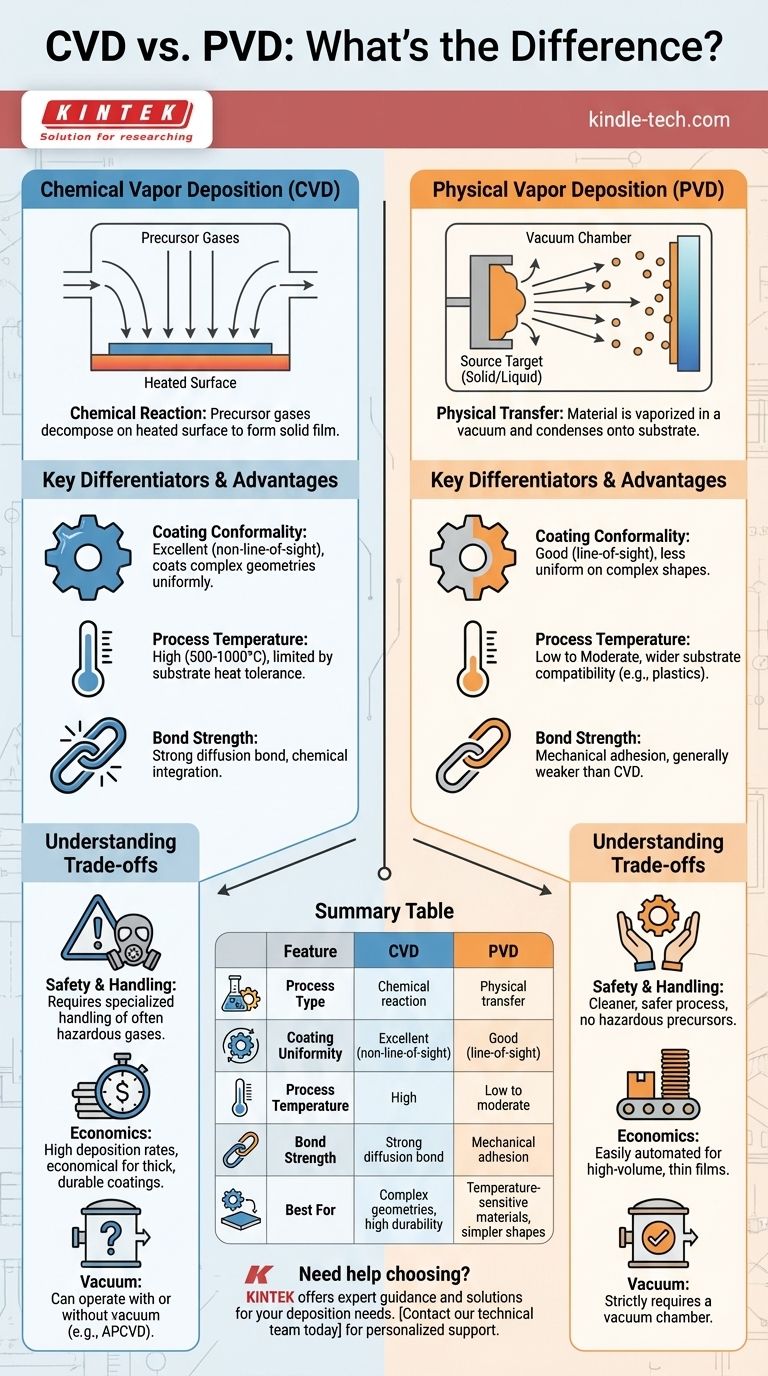

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion | Physikalische Übertragung |

| Beschichtungsgleichmäßigkeit | Ausgezeichnet (nicht-sichtliniengebunden) | Gut (sichtliniengebunden) |

| Prozesstemperatur | Hoch (typischerweise 500-1000°C) | Niedrig bis moderat |

| Bindungsstärke | Starke Diffusionsbindung | Mechanische Haftung |

| Am besten geeignet für | Komplexe Geometrien, hohe Haltbarkeit | Temperaturempfindliche Materialien, einfachere Formen |

Sie sind sich immer noch unsicher, ob CVD oder PVD das Richtige für Ihre Anwendung ist?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen spezialisiert. Unsere Experten können Ihnen helfen bei:

- Bestimmung des optimalen Beschichtungsverfahrens für Ihr spezifisches Substrat und Ihre Geometrie

- Auswahl der richtigen Ausrüstung für Ihre Laboranforderungen

- Sicherstellung, dass Sie die benötigte Beschichtungsleistung und Haltbarkeit erreichen

Lassen Sie uns Ihnen helfen, die richtige Wahl für Ihr Projekt zu treffen. Kontaktieren Sie noch heute unser technisches Team für persönliche Beratung und Lösungen, die auf die einzigartigen Herausforderungen Ihres Labors zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen