Im Kern verändert die Wärmebehandlung grundlegend die Mikrostruktur eines Materials, um spezifische, wünschenswerte mechanische Eigenschaften zu erzielen. Durch die präzise Steuerung von Temperatur und Abkühlraten können Sie die Anordnung der Atome im Material manipulieren und alles von seiner Härte und Festigkeit bis hin zu seiner Duktilität und Zähigkeit verändern. Dies ist keine bloße Oberflächenveränderung; es ist eine vollständige Umstrukturierung des Materials von innen heraus.

Die Wärmebehandlung ist der gezielte Einsatz thermischer Energie, um den Atomen die Mobilität zur Selbstneuordnung zu geben. Dies ermöglicht es einem Ingenieur, innere Defekte zu beseitigen, die Größe und Form von Kristallkörnern zu steuern und sogar völlig neue Kristallphasen zu erzeugen, um die endgültige Leistung eines Materials anzupassen.

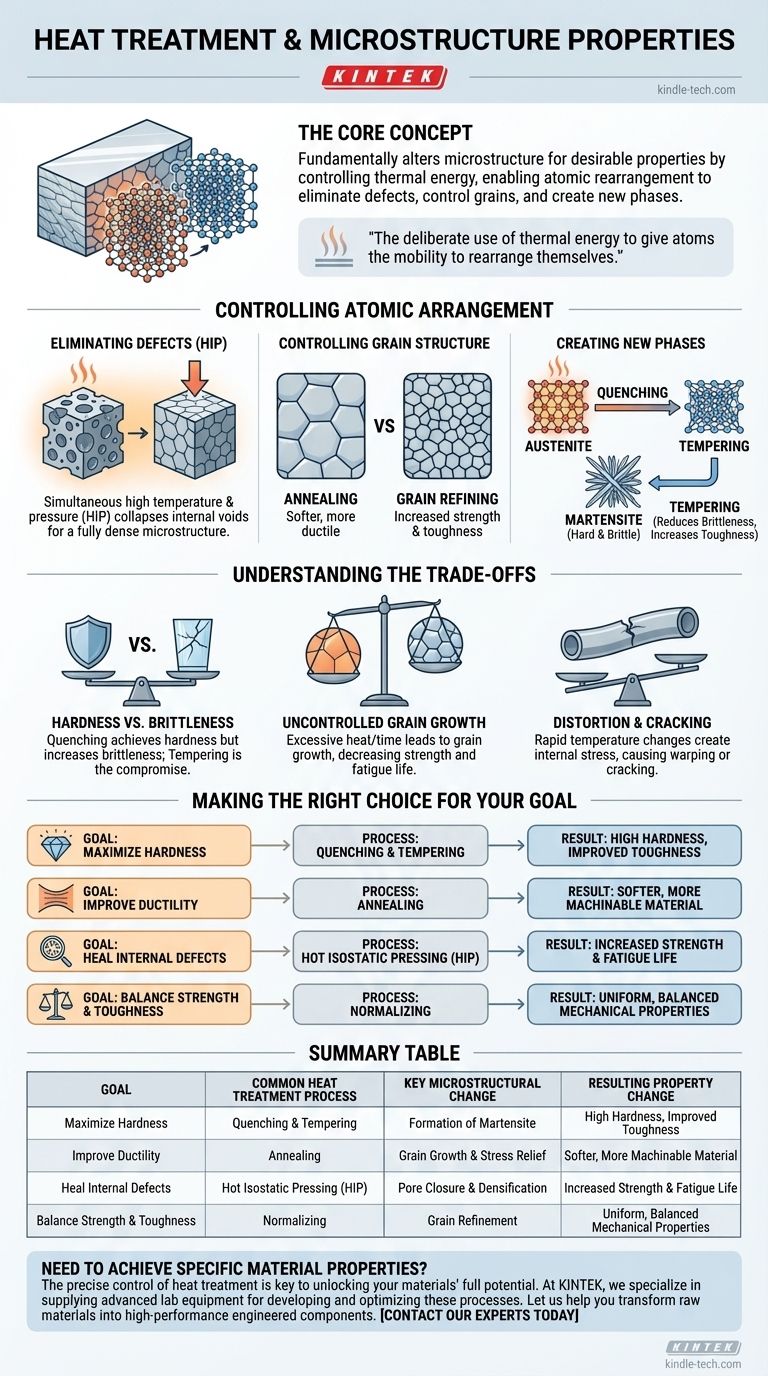

Das grundlegende Ziel: Steuerung der atomaren Anordnung

Die Eigenschaften einer metallischen Komponente werden durch ihre innere Mikrostruktur bestimmt – die spezifische Anordnung ihrer Atome in Kristallen oder „Körnern“. Die Wärmebehandlung liefert die Energie, die benötigt wird, um diese Anordnung auf kontrollierte Weise zu modifizieren.

Beseitigung innerer Defekte

Viele Herstellungsprozesse, wie Gießen oder 3D-Druck, können mikroskopische innere Hohlräume oder Poren hinterlassen. Diese Defekte wirken als Spannungskonzentratoren und sind Schwachstellen, an denen Risse entstehen können.

Spezialisierte Wärmebehandlungen, wie das Glühen unter isostatischem Druck (HIP), wenden gleichzeitig hohe Temperatur und immensen Druck an. Dies zwingt das Material, sich auf mikroskopischer Ebene zu verformen, wodurch innere Hohlräume kollabieren und diffusionsgeschweißt werden, was zu einer vollständig dichten und homogenen Mikrostruktur führt.

Steuerung der Kornstruktur

Die Größe und Ausrichtung der Kristallkörner haben einen enormen Einfluss auf die mechanischen Eigenschaften.

Glühen ist ein Prozess, bei dem ein Material erhitzt und dann langsam abgekühlt wird. Dies gibt den Atomen Zeit, neue, spannungsfreie Körner zu bilden, und ermöglicht das Wachstum bestehender Körner. Das Ergebnis ist typischerweise ein weicheres, duktileres und leichter zu bearbeitendes Material.

Umgekehrt können andere thermische Zyklen verwendet werden, um die Korngröße zu verfeinern (die Körner kleiner zu machen), was im Allgemeinen die Festigkeit und Zähigkeit eines Materials erhöht.

Erzeugung neuer kristalliner Phasen

Die vielleicht wirkungsvollste Anwendung der Wärmebehandlung ist die Induktion von Phasentransformationen. Stellen Sie es sich so vor, als würden Sie Wasser (flüssige Phase) in Eis (feste Phase) umwandeln; Metalle können von einer festen Kristallstruktur in eine andere umgewandelt werden.

Bei Stahl wandelt das Erhitzen auf eine hohe Temperatur diesen in eine Phase namens Austenit um. Wenn Sie ihn dann extrem schnell abkühlen (Abschrecken), werden die Atome in einer neuen, stark verspannten und sehr harten Struktur, dem Martensit, eingeschlossen.

Diese neu gewonnene Härte geht oft mit Sprödigkeit einher, weshalb eine anschließende Niedertemperaturbehandlung namens Anlassen angewendet wird. Das Anlassen ermöglicht eine leichte atomare Neuordnung, um einige Spannungen abzubauen, was die Sprödigkeit verringert und die Gesamtzähigkeit erhöht.

Verständnis der Kompromisse

Die Wärmebehandlung ist ein Balanceakt. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen. Das Verständnis dieser Kompromisse ist entscheidend für den Erfolg.

Härte vs. Sprödigkeit

Dies ist der klassische Kompromiss. Ein Prozess wie das Abschrecken erzeugt extreme Härte, macht das Material aber spröde und anfällig für Brüche. Das Anlassen ist der Kompromiss, bei dem ein Teil der maximalen Härte geopfert wird, um die wesentliche Zähigkeit wiederherzustellen.

Unkontrolliertes Kornwachstum

Obwohl das Glühen vorteilhaft sein kann, kann das zu lange Halten eines Materials bei hoher Temperatur zu übermäßigem Kornwachstum führen. Zu große Körner können die Festigkeit, Zähigkeit und Ermüdungslebensdauer verringern. Der Schlüssel liegt in der präzisen Steuerung von Temperatur und Zeit.

Verzug und Rissbildung

Schnelle Temperaturänderungen, insbesondere beim Abschrecken, erzeugen immense innere Spannungen, da sich das Material ungleichmäßig ausdehnt und zusammenzieht. Ohne die richtige Technik kann dies dazu führen, dass sich die Komponente verzieht oder in extremen Fällen Risse bekommt.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Wärmebehandlungsprozess hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte und Verschleißfestigkeit liegt: Ein schnelles Abschrecken zur Bildung einer harten Phase wie Martensit, gefolgt von einem Niedertemperaturanlassen, ist der effektivste Weg.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Duktilität für Umformung oder Bearbeitung liegt: Ein vollständiges Glühen mit einem langsamen Abkühlzyklus erweicht das Material und baut innere Spannungen ab.

- Wenn Ihr Hauptaugenmerk auf der Behebung innerer Defekte aus der Fertigung liegt: Ein Prozess wie das isostatische Hochdruck-Glühen (HIP) ist erforderlich, um sowohl Wärme als auch Druck anzuwenden, um eine vollständige Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Kombination aus Festigkeit und Zähigkeit liegt: Ein Normalisieren oder ein Abschrecken-und-Anlassen-Prozess bietet die größte Flexibilität, um einen robusten Satz von Eigenschaften zu erzielen.

Letztendlich ist die Wärmebehandlung das wesentliche Werkzeug, das einen Rohstoff in eine hochleistungsfähige technische Komponente verwandelt.

Zusammenfassungstabelle:

| Ziel | Üblicher Wärmebehandlungsprozess | Wesentliche mikrostrukturelle Änderung | Resultierende Eigenschaftsänderung |

|---|---|---|---|

| Härte maximieren | Abschrecken & Anlassen | Bildung von Martensit | Hohe Härte, verbesserte Zähigkeit |

| Duktilität verbessern | Glühen | Kornwachstum & Spannungsabbau | Weicheres, besser bearbeitbares Material |

| Innere Defekte beheben | Isostatisches Hochdruck-Glühen (HIP) | Porenverschluss & Verdichtung | Erhöhte Festigkeit & Ermüdungslebensdauer |

| Festigkeit & Zähigkeit ausgleichen | Normalisieren | Kornverfeinerung | Homogene, ausgewogene mechanische Eigenschaften |

Müssen Sie spezifische Materialeigenschaften für Ihre Komponenten erreichen?

Die präzise Steuerung der Wärmebehandlung ist der Schlüssel zur Entfaltung des vollen Potenzials Ihrer Materialien, unabhängig davon, ob Sie maximale Härte, verbesserte Duktilität oder einen ausgewogenen Satz mechanischer Eigenschaften benötigen. Bei KINTEK sind wir auf die Lieferung der fortschrittlichen Laborausrüstung spezialisiert, die für die Entwicklung und Optimierung dieser kritischen thermischen Prozesse erforderlich ist.

Lassen Sie uns Ihnen helfen, Ihre Rohmaterialien in hochleistungsfähige technische Komponenten zu verwandeln. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor- und Produktionsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was sind die Auswirkungen des Sinterns? Pulver in dichte, feste Komponenten umwandeln

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Vorbehandlung von Granit? Gewährleistung der Datenintegrität durch Präzision bei niedrigen Temperaturen

- Ist Wärmeübertragung im Vakuum möglich? Ja, und so funktioniert es

- Welche Funktion hat ein Sinterofen? Pulver in hochleistungsfähige feste Teile umwandeln

- Was sind die spezifischen Funktionen eines Vakuumofens oder Vakuumverteilers bei der MOF-Aktivierung? Poren und Metallstellen freilegen

- Kann Sintermetall bearbeitet werden? Meistern Sie die Techniken für poröse Materialien

- Welche Schäden verursacht Aufkohlung? Verhindern Sie katastrophales Metallversagen in Ihrer Ausrüstung

- Was ist die Plasma-Lichtbogen-Technologie? Ein Leitfaden zur fortschrittlichen Materialverarbeitung