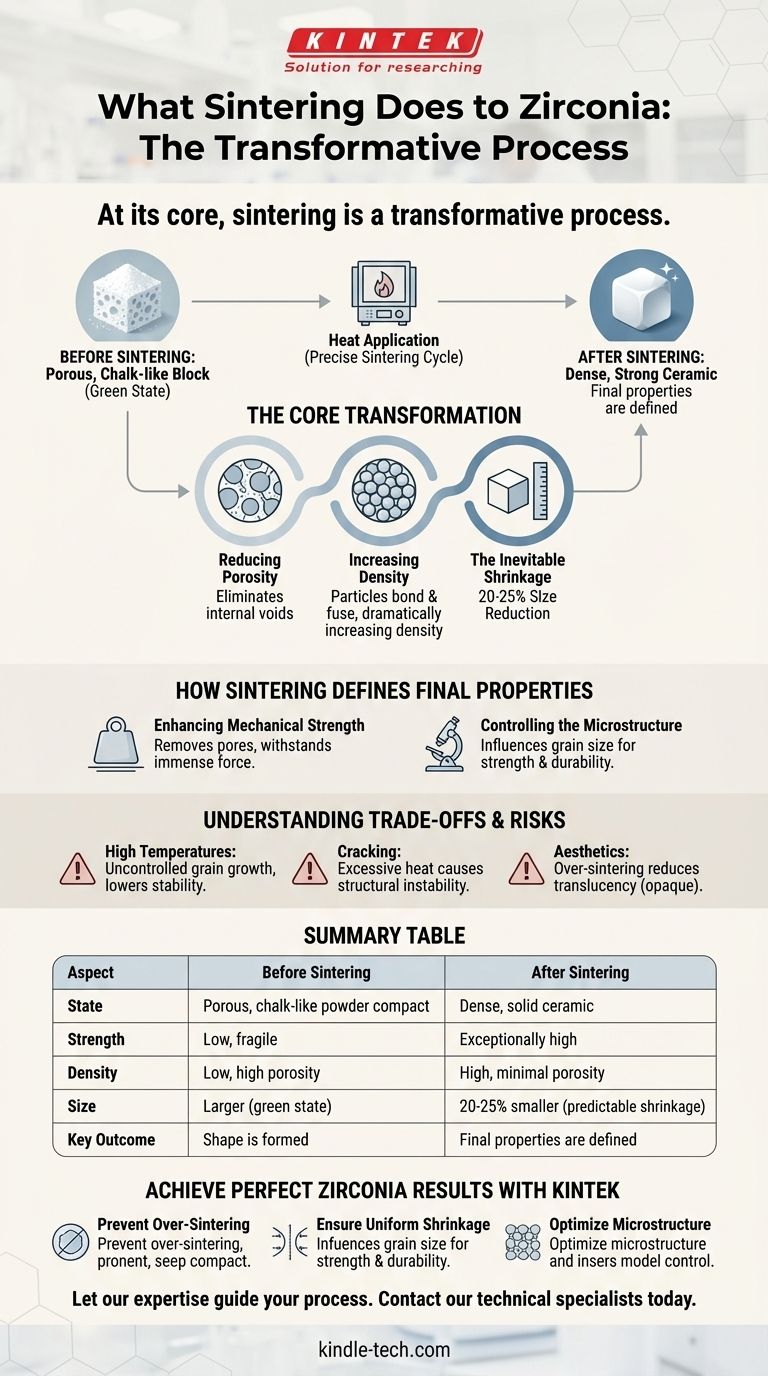

Im Kern ist das Sintern ein transformativer Prozess. Es nimmt einen porösen, kreideartigen Block aus vorgemahlenem Zirkonoxid und verwandelt ihn durch eine präzise Hitzeanwendung in eine dichte, unglaublich starke Keramik. Dies wird dadurch erreicht, dass die einzelnen Zirkonoxidpartikel miteinander verschmelzen, wodurch innere Hohlräume beseitigt werden und eine erhebliche, vorhersagbare Schrumpfung des gesamten Teils resultiert.

Das Sintern ist nicht nur ein Härtungsschritt; es ist ein grundlegendes mikrostrukturelles Ereignis, das ein zerbrechliches Pulverpressling in eine Hochleistungskeramik umwandelt. Der Erfolg dieses Prozesses bestimmt direkt die endgültige Festigkeit, Haltbarkeit und Ästhetik der Zirkonoxidkomponente.

Die Kernumwandlung: Von Pulver zu Feststoff

Das anfängliche Zirkonoxid im „Grünzustand“ ist ein komprimiertes Pulver. Obwohl es eine Form annimmt, besitzt es keine nennenswerte Festigkeit, da es voller mikroskopischer Poren zwischen seinen Partikeln ist. Das Sintern verändert diese Struktur grundlegend.

Reduzierung der Porosität

Das Hauptziel des Sinterns ist die Beseitigung der Hohlräume oder Porosität im Material. Diese Poren sind inhärente Schwachstellen, die unter Belastung zu sofortigem Bruch führen würden.

Erhöhung der Dichte

Wenn der Ofen aufheizt, beginnen die Zirkonoxidpartikel an ihren Kontaktpunkten zu binden und zu verschmelzen. Dieser Prozess schließt die Poren, zieht die Partikel enger zusammen und erhöht die Gesamtdichte des Materials dramatisch.

Die unvermeidliche Schrumpfung

Die direkte Folge der Beseitigung von Poren und der Erhöhung der Dichte ist eine signifikante und gleichmäßige Schrumpfung der Komponente. Diese Größenreduzierung, oft um etwa 20–25 %, ist ein kalkulierter und wesentlicher Bestandteil des Herstellungsprozesses.

Wie das Sintern die Endgültigen Eigenschaften definiert

Die Veränderungen auf mikroskopischer Ebene haben tiefgreifende Auswirkungen auf die endgültige, reale Leistung des Zirkonoxids. Die Qualität des Sinterzyklus ist das, was das Potenzial des Materials freisetzt.

Verbesserung der mechanischen Festigkeit

Ein vollständig gesintertes, dichtes Zirkonoxidteil weist eine außergewöhnliche Festigkeit und Bruchzähigkeit auf. Durch die Beseitigung der Poren, die als Spannungskonzentrationspunkte wirken, kann das Material immensen Kräften standhalten und eignet sich somit für anspruchsvolle Anwendungen.

Kontrolle der Mikrostruktur

Der Sinterprozess beeinflusst direkt die endgültige Korngröße und die Verteilung der Korngrenzen innerhalb des Zirkonoxids. Eine feine, gleichmäßige Kornstruktur wird typischerweise mit optimaler Festigkeit und langfristiger Haltbarkeit in Verbindung gebracht.

Abwägungen und Risiken verstehen

Obwohl unerlässlich, muss der Sinterprozess mit Präzision ausgeführt werden. Abweichungen vom idealen Protokoll können das Material eher verschlechtern als verbessern.

Die Gefahr hoher Temperaturen

Das Sintern von Zirkonoxid bei zu hoher Temperatur kann kontraproduktiv sein. Es kann zu unkontrolliertem Kornwachstum führen, was paradoxerweise die Stabilität und Festigkeit des Materials verringern kann.

Das Risiko von Rissen

Übermäßige Hitze oder unsachgemäße Temperaturrampen können innere Spannungen verursachen. Dies kann zu Rissen oder struktureller Instabilität führen, welche die Integrität des Endteils beeinträchtigt.

Auswirkungen auf die Ästhetik

Übermäßiges Sintern ist auch für das Erscheinungsbild des Materials schädlich. Es kann zu einer Reduzierung der Transluzenz führen, wodurch das Endprodukt opak oder kreidig erscheint, was bei ästhetischen Anwendungen wie Zahnrestaurationen ein kritischer Fehler ist.

Die richtige Wahl für Ihr Ziel treffen

Um das gewünschte Ergebnis zu erzielen, muss der Sinterprozess auf die primäre Anforderung der Komponente abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Das Ziel ist die vollständige Verdichtung ohne übermäßiges Kornwachstum durch präzise Steuerung der Spitzentemperatur und Haltezeit.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Eine sorgfältige Temperaturführung ist entscheidend, da Überhitzung die Hauptursache für reduzierte Transluzenz ist.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Die strikte Einhaltung des validierten Sinterzyklus des Herstellers ist der einzige Weg, um eine vorhersagbare Schrumpfung zu gewährleisten und innere Fehler zu vermeiden.

Letztendlich ist die Beherrschung des Sinterprozesses der Schlüssel zur Entfaltung des bemerkenswerten Potenzials von Zirkonoxid.

Zusammenfassungstabelle:

| Aspekt | Vor dem Sintern | Nach dem Sintern |

|---|---|---|

| Zustand | Poröses, kreideartiges Pulverpressling | Dichte, feste Keramik |

| Festigkeit | Gering, zerbrechlich | Außergewöhnlich hoch |

| Dichte | Gering, hohe Porosität | Hoch, minimale Porosität |

| Größe | Größer (Grünzustand) | 20–25 % kleiner (vorhersagbare Schrumpfung) |

| Wichtigstes Ergebnis | Form wird gebildet | Endeigenschaften werden definiert |

Perfekte Zirkonoxidergebnisse mit KINTEK erzielen

Die Beherrschung des Sinterprozesses ist entscheidend, um das volle Potenzial von Zirkonoxid für Festigkeit, Haltbarkeit und Ästhetik auszuschöpfen. Ob Sie Zahnrestaurationen, Industriekomponenten oder Schneidwerkzeuge herstellen, die richtige Ausrüstung gewährleistet eine präzise Temperaturkontrolle für konsistente, qualitativ hochwertige Ergebnisse.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien, die für die anspruchsvollen Anforderungen des Keramiksinterns entwickelt wurden. Unsere Lösungen helfen Ihnen dabei:

- Übermäßiges Sintern verhindern: Reduzierte Transluzenz und geschwächte Stabilität vermeiden.

- Gleichmäßige Schrumpfung sicherstellen: Jedes Mal vorhersagbare und konsistente Ergebnisse erzielen.

- Mikrostruktur optimieren: Die für maximale Festigkeit erforderliche feine Kornstruktur entwickeln.

Lassen Sie sich von unserer Expertise bei Ihrem Prozess leiten. Kontaktieren Sie noch heute unsere technischen Spezialisten, um den perfekten Sinterofen für die spezifischen Anforderungen Ihres Labors zu finden und die Qualität Ihrer Zirkonoxidprodukte zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen