Im Kern arbeitet eine Kugelmühle nach den Zwillingsprinzipien von Aufprall und Abrieb. Die schweren Mahlkugeln werden durch die Rotation der Mühle angehoben und fallen dann herab, wodurch eine starke Aufprallkraft entsteht, die grobes Material zerschmettert. Gleichzeitig erzeugt die kaskadierende und reibende Bewegung der Kugeln aneinander und am Material Abrieb, eine Scherkraft, die Partikel zu einer feinen Konsistenz zerkleinert.

Eine Kugelmühle ist mehr als ein einfacher Behälter mit taumelnden Kugeln. Ihre Wirksamkeit hängt von der präzisen Steuerung der Drehzahl und der Mahlkörper ab, um die Kräfte von Aufprall und Abrieb zu nutzen und ein Grobkonzept in einen abstimmbaren Prozess zu verwandeln.

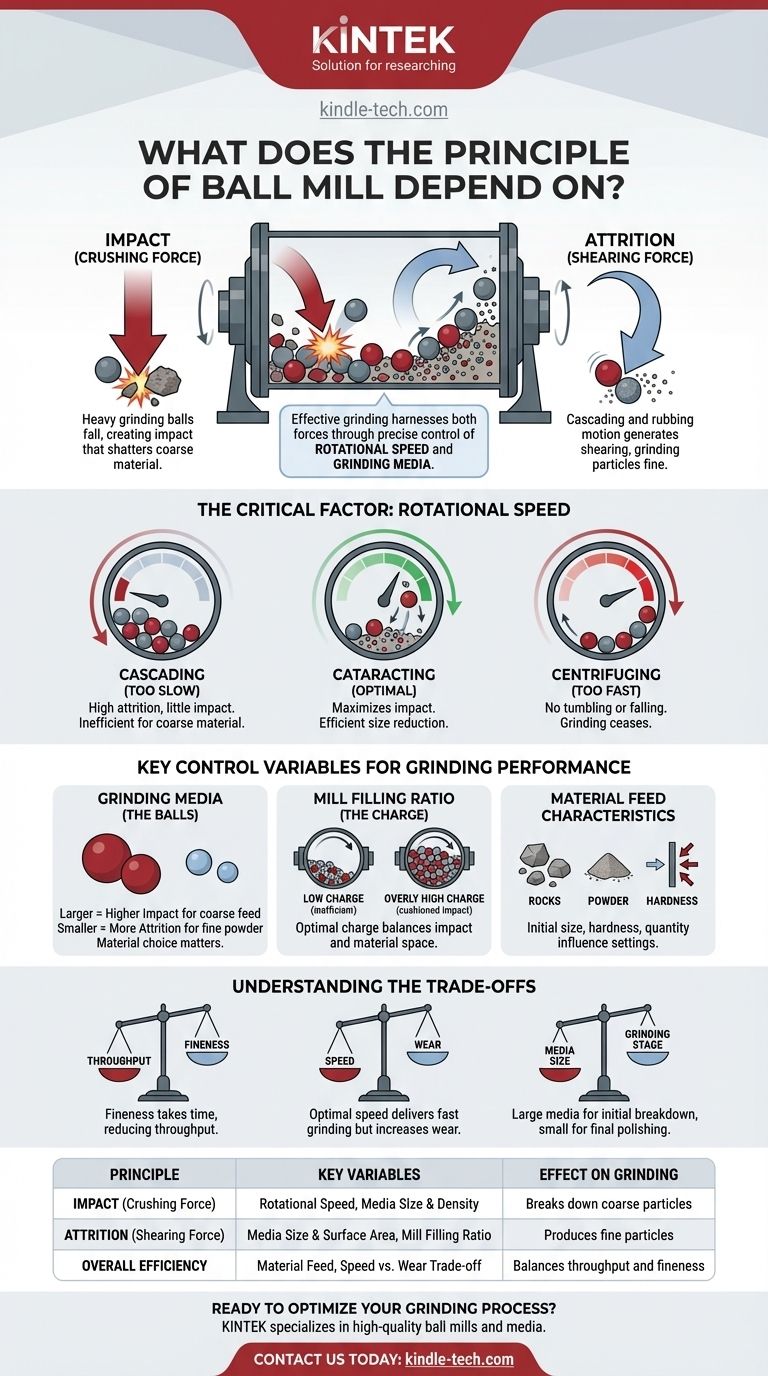

Die zwei Kernkräfte: Aufprall und Abrieb

Zu verstehen, wie diese beiden grundlegenden Kräfte ausbalanciert werden, ist der Schlüssel zur Steuerung des Ergebnisses jedes Mahlvorgangs. Sie sind unterschiedlich, wirken aber im Konzert.

Aufprall verstehen

Aufprall ist die primäre Zerkleinerungskraft. Wenn sich die zylindrische Schale der Mühle dreht, hebt sie die Mahlkörper (die Kugeln) und das Material an.

Bei der richtigen Geschwindigkeit überwindet die Schwerkraft die Zentrifugalkraft, wodurch die Kugeln vom oberen Rand der Schale herabfallen. Dieser Fall versetzt dem darunter liegenden Material einen hochenergetischen Schlag, der größere, grobe Partikel effektiv zerkleinert.

Abrieb verstehen

Abrieb ist die mahlende oder scherende Kraft. Er tritt auf, wenn die Kugeln übereinander rollen und an den zwischen ihnen eingeschlossenen Materialpartikeln reiben.

Diese Aktion ist weniger dramatisch als der Aufprall, aber unerlässlich, um Partikel zu einem feinen Pulver zu reduzieren. Kleinere Kugeln, die bei gleichem Gewicht eine größere Oberfläche haben, sind besonders effektiv bei der Erzeugung von Abrieb.

Der kritische Faktor: Drehzahl

Die Drehzahl der Mühle ist die wichtigste Variable. Sie bestimmt direkt, ob Aufprall oder Abrieb dominiert und die Gesamteffizienz des Prozesses.

Kaskadieren (zu langsam)

Bei niedrigen Drehzahlen fallen die Kugeln einfach über die Oberfläche der anderen Mahlkörper. Dies erzeugt hohe Abriebwerte, aber nur sehr wenig Aufprallkraft. Dies ist ineffizient für das Zerkleinern harter, grober Materialien.

Kataraktieren (die optimale Geschwindigkeit)

Dies ist der gewünschte Zustand für die meisten Anwendungen. Die Geschwindigkeit ist hoch genug, um die Kugeln an die Spitze der Mühle zu tragen, wo sie sich lösen und frei auf das Material fallen. Diese "kataraktierende" Bewegung maximiert die Aufprallkraft und führt zu einer effizienten Größenreduzierung.

Zentrifugieren (zu schnell)

Wenn sich die Mühle zu schnell dreht, drückt die Zentrifugalkraft die Mahlkörper und das Material an die Innenwand der Schale. Ohne Taumeln oder Herabfallen können weder Aufprall noch Abrieb stattfinden, und das Mahlen hört vollständig auf.

Wichtige Steuervariablen für die Mahlleistung

Neben der Geschwindigkeit müssen mehrere andere Faktoren verwaltet werden, um den Mahlprozess für ein bestimmtes Material und das gewünschte Ergebnis zu optimieren.

Mahlkörper (die Kugeln)

Die Eigenschaften der Kugeln sind entscheidend. Größere, schwerere Kugeln erzeugen höhere Aufprallkräfte, ideal zum Zerkleinern großer Zuführungen. Kleinere Kugeln erzeugen mehr Oberflächenkontakt und eignen sich besser für die Herstellung sehr feiner Endprodukte durch Abrieb. Das Material der Kugeln – wie Stahl, Keramik oder Gummi – wird basierend auf den Anforderungen an Kontamination und Verschleiß der Anwendung ausgewählt.

Mühlenfüllgrad (die "Charge")

Dies bezieht sich auf den Prozentsatz des Mühlenvolumens, der mit Mahlkörpern gefüllt ist. Ein niedriger Füllgrad kann zu ineffizientem Mahlen und übermäßigem Verschleiß der Auskleidung führen. Ein übermäßig hoher Füllgrad kann den Aufprall der Kugeln dämpfen und den verfügbaren Raum für das effektive Mahlen des Materials begrenzen.

Materialzuführeigenschaften

Die anfängliche Größe, Härte und Menge des in die Mühle eingebrachten Materials beeinflussen direkt die anderen Einstellungen. Härtere Materialien erfordern möglicherweise dichtere Mahlkörper und mehr Aufprallkraft, während weichere Materialien schneller mahlen.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle ist ein Prozess des Ausgleichs konkurrierender Faktoren. Es gibt keine einzelne "perfekte" Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Durchsatz vs. Feinheit

Das Erreichen einer extrem feinen Partikelgröße erfordert erhebliche Zeit und Energie, was den Gesamtdurchsatz (Tonnen pro Stunde) der Maschine reduziert. Ein gröberes Produkt kann viel schneller hergestellt werden.

Geschwindigkeit vs. Verschleiß

Der Betrieb nahe der optimalen Kataraktiergeschwindigkeit liefert das schnellste Mahlen, verursacht aber auch den größten Verschleiß an der Innenverkleidung der Mühle und den Mahlkörpern selbst. Dies erhöht die Betriebskosten und Ausfallzeiten für die Wartung.

Mahlkörpergröße vs. Mahlstufe

Große Mahlkörper eignen sich hervorragend für die anfängliche Zerkleinerung von grobem Material, sind aber ineffizient bei der Herstellung feiner Partikel. Umgekehrt eignen sich kleine Mahlkörper hervorragend für die Endbearbeitung, können aber große Brocken nicht effektiv zerkleinern. Aus diesem Grund ist manchmal ein mehrstufiges Mahlen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebseinstellungen sollten eine direkte Widerspiegelung Ihres Hauptziels sein.

- Wenn Ihr Hauptaugenmerk auf der schnellen Zerkleinerung von grobem Material liegt: Priorisieren Sie die Aufprallkraft, indem Sie größere, dichtere Mahlkörper verwenden und nahe der optimalen Kataraktiergeschwindigkeit arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner Partikel liegt: Priorisieren Sie den Abrieb, indem Sie eine Charge kleinerer Mahlkörper verwenden, was die Oberfläche und die Reibung erhöht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebseffizienz liegt: Stimmen Sie die Drehzahl und die Mahlkörperladung sorgfältig ab, um die Zielpartikelgröße in kürzester Zeit zu erreichen, ohne übermäßigen, kostspieligen Verschleiß zu verursachen.

Eine Kugelmühle zu beherrschen bedeutet, über ihre einfachen Prinzipien hinauszugehen, um ihre Betriebsgrößen geschickt zu manipulieren.

Zusammenfassungstabelle:

| Prinzip | Schlüsselvariablen | Auswirkung auf das Mahlen |

|---|---|---|

| Aufprall (Zerkleinerungskraft) | Drehzahl, Mahlkörpergröße & -dichte | Zerkleinert grobe Partikel |

| Abrieb (Scherkraft) | Mahlkörpergröße & Oberfläche, Mühlenfüllgrad | Erzeugt feine Partikel |

| Gesamteffizienz | Materialzuführung, Kompromiss zwischen Geschwindigkeit und Verschleiß | Gleicht Durchsatz und Feinheit aus |

Bereit, Ihren Mahlprozess zu optimieren? Die richtige Laborausrüstung ist entscheidend für die Erzielung präziser Partikelgrößen und einen effizienten Betrieb. KINTEK ist spezialisiert auf hochwertige Kugelmühlen und Mahlkörper, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen