Die primäre Ausrüstung für die Kalzinierung ist ein Hochtemperaturreaktor, bekannt als Kalzinierofen. Dies ist ein spezialisiertes, zylindrisches Gerät, das entwickelt wurde, um Materialien in einer kontrollierten Atmosphäre auf eine bestimmte Temperatur zu erhitzen, um eine thermische Zersetzung oder Phasenumwandlung zu bewirken. Bei einfacheren Anwendungen oder im kleineren Maßstab kann auch ein Hochtemperaturofen verwendet werden.

Obwohl verschiedene Arten von Öfen und Brennöfen die Kalzinierung durchführen können, liegt die Kernentscheidung nicht nur darin, eine hohe Temperatur zu erreichen. Es geht darum, ein System auszuwählen, das die präzise Kontrolle über Wärmeübertragung, Atmosphäre und Materialhandhabung bietet, die für die spezifischen chemischen und physikalischen Eigenschaften des Endprodukts erforderlich sind.

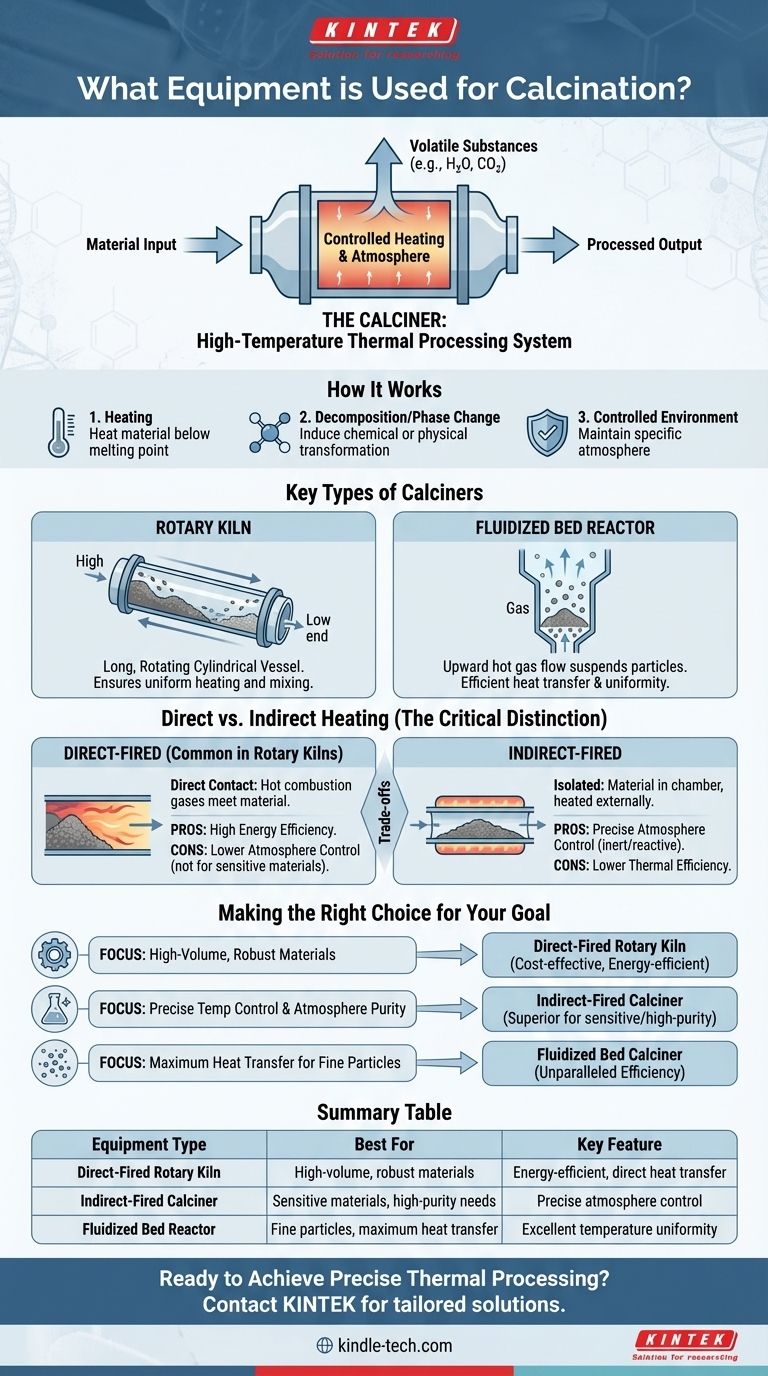

Wie Kalzinierungsanlagen funktionieren

Kalzinierungsanlagen sind im Grunde thermische Verarbeitungssysteme für hohe Temperaturen. Ihr Ziel ist es, ein Material auf einen Punkt unterhalb seines Schmelzpunktes zu erhitzen, um flüchtige Stoffe (wie Wasser oder Kohlendioxid) auszutreiben und eine chemische oder physikalische Veränderung herbeizuführen.

Die zentrale Rolle des Kalzinierofens

Ein Kalzinierofen ist speziell für diesen Prozess konzipiert. Er ist dafür ausgelegt, die kontinuierliche oder Batch-Verarbeitung von Materialien zu handhaben, die von feinen Pulvern bis hin zu größeren Granulaten und Pellets reichen.

Der Betrieb dreht sich um das Erhitzen des Materials in einer kontrollierten Umgebung. Das spezifische Design des Kalzinierofens bestimmt genau, wie dies erreicht wird.

Wichtige Arten von Kalzinieröfen

Die beiden dominierenden Bauformen für industrielle Kalzinieröfen sind Drehrohröfen und Wirbelschichtreaktoren. Jede bietet einen anderen Mechanismus für Materialhandhabung und Wärmeübertragung.

Ein Drehrohr-Kalzinierofen ist ein langes, rotierendes zylindrisches Gefäß, oft leicht geneigt. Das Material wird in das obere Ende eingeführt und bewegt sich langsam zum unteren Ende, während sich der Ofen dreht, was eine gleichmäßige Erwärmung und Mischung gewährleistet.

Ein Wirbelschicht-Kalzinierofen verwendet einen aufsteigenden Strom heißer Gase, um die Materialpartikel in der Schwebe zu halten, wodurch ein flüssigkeitsähnliches Verhalten entsteht. Diese „Fluidisierung“ führt zu einer extrem effizienten Wärmeübertragung und einer hervorragenden Temperaturhomogenität im gesamten Material.

Die Abwägungen verstehen: Direkte vs. Indirekte Beheizung

Die kritischste Unterscheidung in der Kalzinierungstechnologie ist die Heizmethode, da sie die Prozesskontrolle und die Endproduktqualität direkt beeinflusst.

Direkt befeuerte Kalzinieröfen

Bei einem direkt befeuerten System kommen die heißen Verbrennungsgase direkt mit dem zu verarbeitenden Material in Kontakt. Dies ist bei vielen Drehrohröfen üblich.

Diese Methode ist sehr energieeffizient, da die Wärme direkt auf das Material übertragen wird. Der Kontakt mit den Verbrennungsgasen bedeutet jedoch, dass die Prozessatmosphäre nicht eng kontrolliert werden kann, was bei empfindlichen Materialien ein erheblicher Nachteil sein kann.

Indirekt befeuerte Kalzinieröfen

Bei einem indirekt befeuerten System wird das Material in einer Kammer (wie einem Rohr oder Gefäß) eingeschlossen, die von außen beheizt wird. Die Verbrennungsgase kommen niemals mit dem Prozessmaterial in Berührung.

Dieser Ansatz ermöglicht eine präzise Kontrolle über die Atmosphäre in der Kammer und ist daher ideal für Prozesse, die eine inerte oder reaktive Gasumgebung erfordern. Der Nachteil ist typischerweise eine geringere thermische Effizienz im Vergleich zu direkt befeuerten Systemen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ausrüstung hängt vollständig von dem zu verarbeitenden Material und den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen robuster Materialien liegt: Ein direkt befeuerter Drehrohr-Kalzinierofen ist oft die kostengünstigste und energieeffizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle und Atmosphärenreinheit liegt: Ein indirekt befeuerter Kalzinierofen, ob Drehrohr oder Wirbelschicht, ist die überlegene Wahl für empfindliche oder hochreine Anwendungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Wärmeübertragung für feine Partikel liegt: Ein Wirbelschicht-Kalzinierofen bietet eine unübertroffene Effizienz und Temperaturhomogenität für geeignete Materialien.

Letztendlich ist die richtige Kalzinierungsausrüstung diejenige, die die notwendige Kontrolle bietet, um Ihre spezifische Materialumwandlung zuverlässig und effizient zu erreichen.

Zusammenfassungstabelle:

| Ausrüstungstyp | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| Direkt befeuerter Drehrohrofen | Große Mengen, robuste Materialien | Energieeffizient, direkte Wärmeübertragung |

| Indirekt befeuerter Kalzinierofen | Empfindliche Materialien, Anforderungen an hohe Reinheit | Präzise Atmosphäresteuerung |

| Wirbelschichtreaktor | Feine Partikel, maximale Wärmeübertragung | Hervorragende Temperaturhomogenität |

Bereit für präzise thermische Verarbeitung?

Die Wahl der richtigen Kalzinierungsausrüstung ist entscheidend, um Ihre gewünschten Materialeigenschaften zu erzielen, unabhängig davon, ob Sie eine Verarbeitung großer Mengen oder eine präzise Atmosphärenkontrolle benötigen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich thermischer Verarbeitungssysteme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind.

Unsere Experten können Ihnen helfen, das ideale System auszuwählen, um eine zuverlässige und effiziente Materialumwandlung zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Kontaktieren Sie jetzt unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen