Letztendlich wird das Design eines Rohrofens vollständig durch seine beabsichtigte Anwendung bestimmt. Die Kernfaktoren, die seine Konstruktion prägen, sind die erforderliche Prozesstemperatur, die notwendigen atmosphärischen Bedingungen, die Eigenschaften des zu verarbeitenden Materials, der gewünschte Durchsatz und alle spezifischen Kühlungsanforderungen.

Ein Rohrofen ist kein generisches Ausrüstungsstück; er ist ein zweckgebundenes System. Jede Designentscheidung, vom Rohrmaterial bis zur physischen Anordnung, ist eine direkte Reaktion auf die spezifischen Anforderungen des wissenschaftlichen oder industriellen Prozesses, den er ausführen muss.

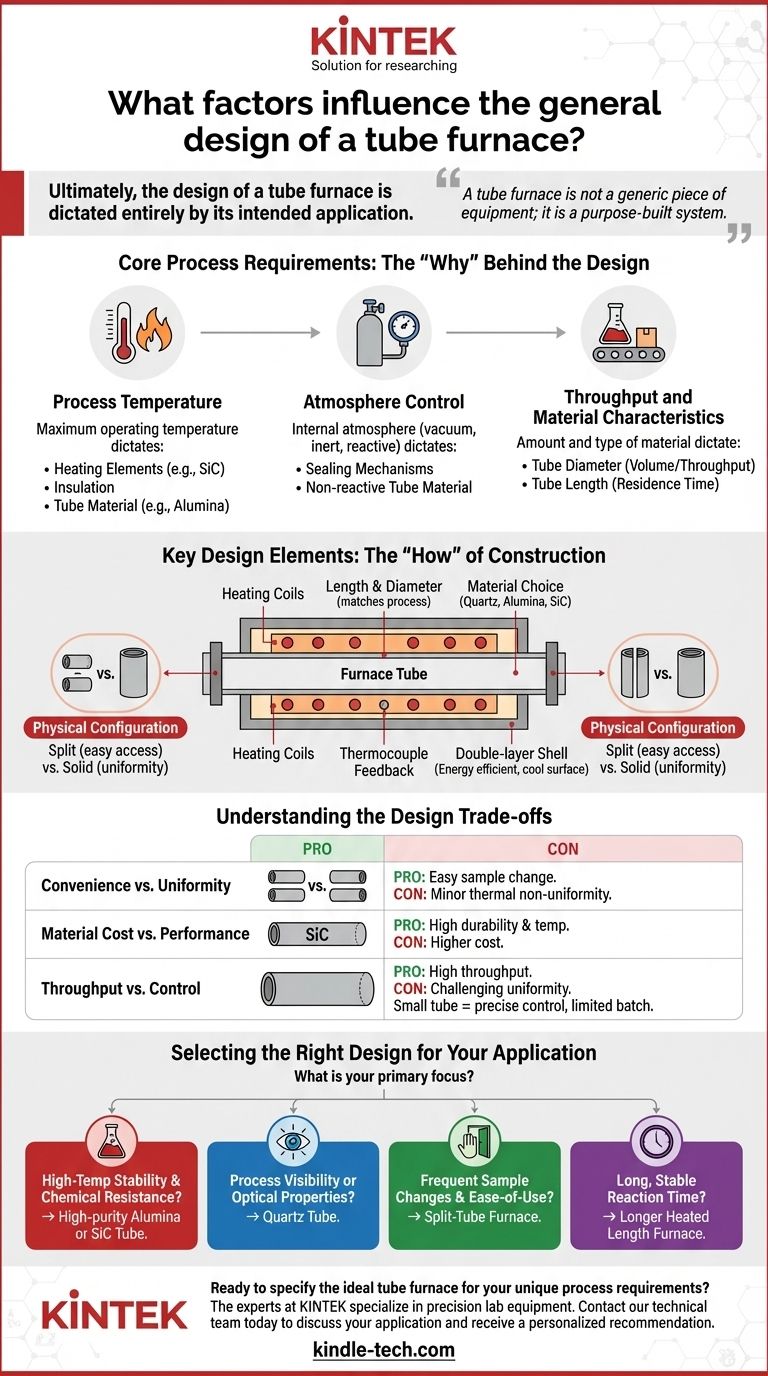

Kernprozessanforderungen: Das "Warum" hinter dem Design

Bevor physische Komponenten ausgewählt werden, müssen die grundlegenden Parameter des Prozesses definiert werden. Diese Anforderungen sind die Haupttreiber für die endgültige Form und Funktion des Ofens.

Prozesstemperatur

Die maximale Betriebstemperatur ist der kritischste Faktor. Sie bestimmt direkt die Auswahl der Heizelemente, der Isoliermaterialien und des Ofenrohrs selbst.

Unterschiedliche Materialien haben unterschiedliche Temperaturgrenzen. Ein Prozess, der beispielsweise extrem hohe Temperaturen erfordert, benötigt Heizelemente wie Siliziumkarbid (SiC) und ein robustes Rohrmaterial wie Aluminiumoxid.

Atmosphärenkontrolle

Die interne Atmosphäre des Ofens ist für viele Prozesse entscheidend. Das Design muss die Notwendigkeit eines Vakuums, eines Inertgases wie Argon oder einer spezifischen reaktiven Gasumgebung berücksichtigen.

Diese Anforderung beeinflusst die Dichtungsmechanismen an den Enden des Rohrs und die Wahl des Rohrmaterials, das bei hohen Temperaturen nicht mit den Prozessgasen reagieren darf.

Durchsatz und Materialeigenschaften

Die Menge und Art des zu verarbeitenden Materials bestimmen die physischen Abmessungen des Ofenrohrs.

Ein größerer Rohrdurchmesser ermöglicht einen höheren Durchsatz oder ein größeres Materialvolumen. Die Länge des Rohrs beeinflusst die Verweilzeit – wie lange das Material der Hitze ausgesetzt ist –, was für die Gewährleistung vollständiger chemischer Reaktionen oder Materialumwandlungen entscheidend ist.

Schlüsselelemente des Designs: Das "Wie" der Konstruktion

Basierend auf den Kernprozessanforderungen treffen Ingenieure spezifische Entscheidungen über die physischen Komponenten und die Gesamtstruktur des Ofens.

Das Ofenrohr

Das Rohr ist das Herzstück des Systems. Seine Länge, sein Durchmesser und sein Material werden passend zum Prozess ausgewählt.

Ein längeres Rohr sorgt für eine längere Verweilzeit, während ein kürzeres Rohr die Gasgeschwindigkeit erhöhen und die Mischung verbessern kann.

Die Materialwahl ist ein wichtiger Kompromiss. Quarz ist aufgrund seiner Hochtemperaturtoleranz und optischen Transparenz weit verbreitet, ist aber spröde. Für robustere Anwendungen oder Anwendungen bei höheren Temperaturen werden Materialien wie Aluminiumoxid oder Siliziumkarbid verwendet.

Heizung und Isolierung

Ein Standard-Rohrofen verwendet einen zylindrischen Hohlraum, der von Heizschlangen umgeben ist. Diese Schlangen sind in eine thermisch isolierende Matrix eingebettet, um die Wärme effizient und sicher nach innen zu leiten.

Die Temperatur wird präzise über ein Thermoelement geregelt. Moderne Designs verfügen oft über eine doppelwandige Struktur, die ein ausgeglichenes Temperaturfeld erzeugt, die Außenfläche kühl hält und Energie spart.

Physische Konfiguration

Öfen gibt es in zwei Hauptkonfigurationen: solide und geteilt. Ein geteilter Rohrofen ist in zwei Hälften unterteilt, die geöffnet werden können.

Dieses Design ermöglicht ein einfaches Be- und Entladen von Proben oder Reaktoren, ohne die gesamte Anlage zu stören, was es ideal für Anwendungen macht, die häufigen Zugang erfordern.

Verständnis der Designkompromisse

Die Auswahl eines Rohrofens beinhaltet die Abwägung konkurrierender Prioritäten. Es gibt kein einziges "bestes" Design, sondern nur das am besten geeignete für eine bestimmte Aufgabe.

Bequemlichkeit vs. Gleichmäßigkeit

Ein geteilter Rohrofen bietet überragenden Komfort beim Probenwechsel. Die Naht zwischen den beiden Hälften kann jedoch im Vergleich zu einer soliden, einteiligen Ofenkammer manchmal einen geringfügigen Punkt thermischer Ungleichmäßigkeit aufweisen.

Materialkosten vs. Leistung

Hochleistungs-Rohrmaterialien wie Siliziumkarbid bieten außergewöhnliche Haltbarkeit und Temperaturbeständigkeit. Diese Leistung ist mit höheren Kosten verbunden als bei gängigeren Materialien wie Aluminiumoxid oder Quarz.

Durchsatz vs. Kontrolle

Ein breiteres und längeres Rohr erhöht den Durchsatz, kann aber die Erzielung einer perfekt gleichmäßigen Temperaturzone über seine gesamte Länge erschweren. Ein kleineres Rohr bietet eine präzisere Temperaturkontrolle, begrenzt aber die Chargengröße.

Auswahl des richtigen Designs für Ihre Anwendung

Ihre Wahl sollte vom wichtigsten Aspekt Ihrer Arbeit geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität und chemischer Beständigkeit liegt: Bevorzugen Sie einen Ofen mit einem hochreinen Aluminiumoxid- oder Siliziumkarbidrohr.

- Wenn Ihr Hauptaugenmerk auf Prozesssichtbarkeit oder spezifischen optischen Eigenschaften liegt (z. B. Kristallwachstum): Ein Ofen, der um ein Quarzrohr herum konstruiert ist, ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf häufigen Probenwechsel und einfacher Bedienung liegt: Ein geteilter Rohrofen bietet den größten Workflow-Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer langen, stabilen Reaktionszeit liegt: Wählen Sie einen Ofen mit einer längeren beheizten Länge, um die Verweilzeit des Materials zu maximieren.

Letztendlich wird ein klares Verständnis Ihrer Prozessziele Sie direkt zum optimalen Ofendesign führen.

Zusammenfassungstabelle:

| Schlüsselfaktor des Designs | Auswirkungen auf das Ofendesign |

|---|---|

| Prozesstemperatur | Bestimmt die Art des Heizelements, die Isolierung und das Rohrmaterial (z. B. Quarz, Aluminiumoxid, SiC). |

| Atmosphärenkontrolle | Beeinflusst Dichtungsmechanismen und Rohrmaterial zur Handhabung von Vakuum-, Inert- oder reaktiven Gasen. |

| Materialdurchsatz | Bestimmt den Rohrdurchmesser und die Länge für die Chargengröße und die erforderliche Verweilzeit. |

| Anwendungsbedarf | Treibt die Wahl der Konfiguration (z. B. geteilter Rohrofen für einfachen Zugang vs. solider Ofen für thermische Gleichmäßigkeit). |

Sind Sie bereit, den idealen Rohrofen für Ihre einzigartigen Prozessanforderungen zu spezifizieren?

Die Experten von KINTEK sind auf die Entwicklung und Lieferung von Präzisionslaborgeräten spezialisiert, einschließlich Rohröfen, die für spezifische Temperaturen, Atmosphären und Durchsätze maßgeschneidert sind. Wir helfen Ihnen, die Kompromisse zu navigieren, um optimale Leistung und Effizienz zu gewährleisten.

Kontaktieren Sie noch heute unser technisches Team, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Bereich eines TF-Rohrofens? Maximieren Sie Ihren Prozess mit der richtigen Temperatur und Gleichmäßigkeit

- Wie beeinflusst ein Einzonen-Rohröfen die SiC-Beschichtung? Beherrschen Sie CVD-Präzision und Materialhärte

- Was ist der Zweck der Verwendung von Hochtemperatur-Rohröfen zum Testen von Diagnosekomponentensystemen? Sicherstellung der Fusionssicherheit

- Wie gewährleistet ein Festbettreaktor die experimentelle Genauigkeit? Präzise SCR-Aktivitätsbewertung für Laborsimulationen

- Wie lange dauert die Holzpyrolyse? Von Sekunden bis zu Tagen für Biokohle, Bioöl oder Synthesegas

- Welche Rolle spielt eine industrielle Hochtemperatur-Rohröfen bei der Voroxidation von hitzebeständigen Legierungen?

- Was sind die Hauptfunktionen eines Hochtemperatur-Rohrofens? Master EP-823 Stahlwärmebehandlung

- Was sind die Vorteile der Verwendung von Quarzglasrohrreaktoren für die Ammoniakzersetzung? Sicherstellung einer reinen Katalysatorscreening