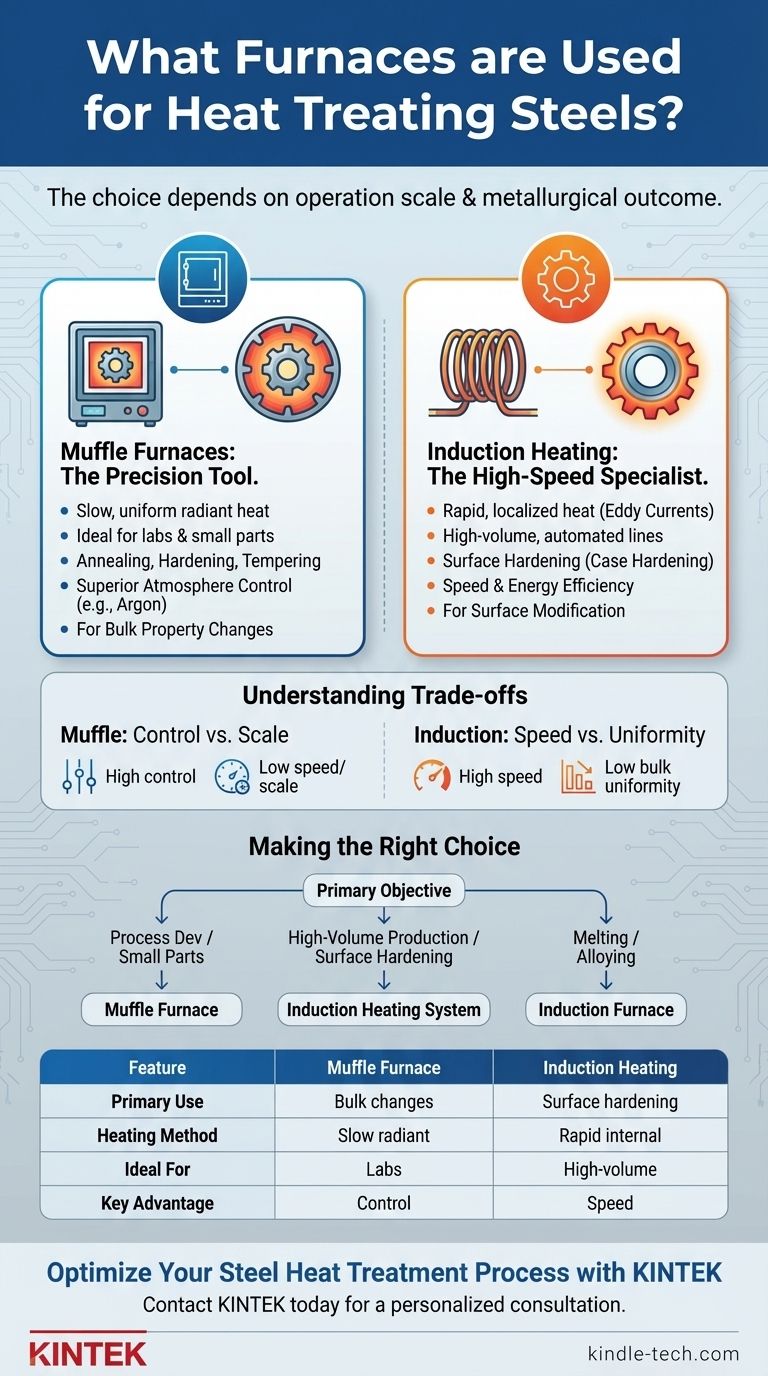

Für die Wärmebehandlung von Stahl hängt die Wahl des Ofens vollständig vom Umfang des Betriebs und dem gewünschten metallurgischen Ergebnis ab. Während Muffelöfen eine gängige Lösung für präzise, gleichmäßige Änderungen an kleinen Teilen sind, werden Induktionsheizsysteme für schnelle, großvolumige Oberflächenbehandlungen eingesetzt. Beide Methoden verändern die Eigenschaften des Stahls, tun dies jedoch auf grundlegend unterschiedliche Weise.

Der entscheidende Unterschied liegt nicht zwischen Ofenmarken, sondern zwischen den Heizmethoden. Muffelöfen liefern langsame, gleichmäßige Wärme für Änderungen der gesamten Materialeigenschaften, während die Induktionserwärmung schnelle, lokalisierte Wärme zur Oberflächenmodifikation bietet.

Verständnis von Muffelöfen: Das Präzisionswerkzeug

Ein Muffelofen ist das Mittel der Wahl, wenn Temperaturuniformität und Atmosphärenkontrolle von größter Bedeutung sind. Er ist ein grundlegendes Gerät in metallurgischen Laboren und der Kleinserienproduktion.

Was ist ein Muffelofen?

Ein Muffelofen funktioniert, indem er eine äußere Kammer heizt, die wiederum Wärme in eine separate, abgedichtete Innenkammer – den „Muffel“ – abstrahlt. Das Stahlteil im Inneren des Muffels wird niemals direkter Flamme oder Heizelementen ausgesetzt.

Diese indirekte Heizmethode gewährleistet eine außergewöhnlich stabile und gleichmäßige Temperatur im gesamten Bauteil.

Hauptanwendungen

Wie bereits erwähnt, sind Muffelöfen typischerweise klein. Dies macht sie ideal für Labortests, Prozessentwicklung und die Wärmebehandlung von hochwertigen, filigranen Komponenten wie Werkzeugstählen oder kleinen Maschinenteilen.

Sie eignen sich perfekt für Prozesse wie Glühen (Erweichen), Härten und Anlassen, bei denen der gesamte Querschnitt des Teils eine bestimmte Temperatur erreichen muss.

Der Vorteil der Atmosphärenkontrolle

Da der Muffel eine versiegelte Kammer ist, kann die Atmosphäre im Inneren sorgfältig kontrolliert werden. Dies ist entscheidend, um Oxidation und Zunderbildung auf der Stahloberfläche während des Erhitzens zu verhindern. Ein Inertgas, wie Argon, kann eingeleitet werden, um die Oberfläche und Integrität des Teils zu schützen.

Induktionserwärmung: Der Hochgeschwindigkeitsspezialist

Während große Induktionsöfen zum Schmelzen von Metallen konzipiert sind, ist die zugrunde liegende Technologie – die Induktionserwärmung – eine leistungsstarke und weit verbreitete Methode für spezifische Wärmebehandlungsanwendungen.

Wie die Induktionserwärmung funktioniert

Die Induktionserwärmung verwendet einen starken, hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes Magnetfeld, das elektrische Ströme (Wirbelströme) direkt im Stahlteil selbst induziert.

Diese Ströme erzeugen schnell und präzise intensive Wärme in einem lokalisierten Bereich und erwärmen das Teil von innen nach außen, ohne dass ein physischer Kontakt mit einer Wärmequelle erforderlich ist.

Wann man Induktion einsetzt

Diese Methode eignet sich hervorragend zum Oberflächenhärten, auch bekannt als Einsatzhärten. Indem man die Oberfläche eines Stahlteils (wie eines Zahnradzahns oder einer Wellenlagerfläche) sehr schnell erhitzt und es dann abschreckt, kann eine harte, verschleißfeste Außenschicht erzeugt werden, während der innere Kern zäh und duktil bleibt.

Ihre Geschwindigkeit und Wiederholbarkeit machen sie ideal für automatisierte Hochproduktionslinien, bei denen Tausende identischer Teile die gleiche Oberflächenbehandlung benötigen.

Die Abwägungen verstehen

Keine Technologie ist universell überlegen. Die Wahl beinhaltet einen klaren Satz technischer Kompromisse zwischen Kontrolle, Geschwindigkeit und Umfang.

Muffelöfen: Kontrolle vs. Umfang

Die Hauptstärke eines Muffelofens ist seine Prozesskontrolle. Man erhält eine unübertroffene Temperaturuniformität und Atmosphärenverwaltung.

Die Haupteinschränkung sind Geschwindigkeit und Größe. Die Heizzyklen sind langsam, gemessen in Stunden, und die Kapazität des Ofens ist begrenzt, was ihn für die Großproduktion ineffizient macht.

Induktionserwärmung: Geschwindigkeit vs. Uniformität

Der unbestreitbare Vorteil der Induktion ist Geschwindigkeit und Selektivität. Die Erwärmung dauert Sekunden, nicht Stunden, und sie ist äußerst energieeffizient, da sie nur das Teil und nicht eine große Ofenkammer erwärmt.

Allerdings eignet sie sich nicht gut für die gleichmäßige Behandlung des gesamten Volumens eines komplexen Teils. Sie eignet sich hervorragend für Oberflächenbehandlungen und erfordert sorgfältig konstruierte Spulen für jede spezifische Teilegeometrie, was anfängliche Kosten und Komplexität mit sich bringt.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Technologie auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder der Behandlung kleiner, hochwertiger Teile liegt: Ein Muffelofen bietet die Präzision und gleichmäßige Erwärmung, die für das Erreichen spezifischer Materialeigenschaften des Grundkörpers erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit Bedarf an Oberflächenhärtung liegt: Ein Induktionsheizsystem bietet die Geschwindigkeit, Effizienz und Wiederholbarkeit, die für industrielle Abläufe erforderlich sind.

- Wenn Ihr Hauptaugenmerk einfach auf dem Schmelzen oder Legieren von Stahl für den Guss liegt: Ein traditioneller Induktionsofen (nicht nur ein Erhitzer) ist das richtige Werkzeug aufgrund seiner Effizienz beim Schmelzen von Metallen mit minimalem Verlust.

Indem Sie diese grundlegenden Unterschiede verstehen, können Sie zuversichtlich die Heiztechnologie auswählen, die Ihren spezifischen betrieblichen Anforderungen und metallurgischen Zielen entspricht.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Induktionserwärmung |

|---|---|---|

| Hauptverwendung | Änderungen der Grundmaterialeigenschaften (Glühen, Anlassen) | Oberflächenhärtung (Einsatzhärten) |

| Heizmethode | Langsame, gleichmäßige Strahlungswärme | Schnelle, lokalisierte Innenwärme |

| Ideal für | Labore, Kleinserienproduktion, filigrane Teile | Hochvolumige, automatisierte Produktionslinien |

| Hauptvorteil | Überlegene Temperatur- und Atmosphärenkontrolle | Geschwindigkeit, Energieeffizienz und Selektivität |

Optimieren Sie Ihren Stahlwärmebehandlungsprozess mit KINTEK

Die Wahl des richtigen Ofens ist entscheidend, um die präzisen Materialeigenschaften zu erzielen, die Ihre Komponenten erfordern. Ob Sie die gleichmäßige Erwärmung und Atmosphärenkontrolle eines Muffelofens für F&E und Kleinserien oder die Hochgeschwindigkeitseffizienz eines Induktionssystems für die Massenproduktion benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um die einzigartigen Herausforderungen Ihres Labors zu bewältigen.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre metallurgischen Ziele zugeschnitten sind. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung zur Steigerung Ihrer Effizienz und Ergebnisse unterstützen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie den Unterschied, den die richtige Ausrüstung machen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von beladenem Aktivkohle in einen aktiven Katalysator? Optimieren Sie Ihre Katalysatoraktivierung

- Wie bestimmt man den Aschegehalt einer Pflanzenprobe? Eine Schritt-für-Schritt-Anleitung zur Mineralanalyse

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Synthese von LATP-Glaspulvern? Schlüssel zu reinen Festkörperelektrolyten

- Was ist das Prinzip eines Muffelofens im Labor? Gewährleistung der Probenreinheit durch vollständige Isolation

- Was ist Veraschung in einem Muffelofen? Anorganische Inhalte präzise isolieren

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei der Untersuchung der thermischen Stabilität von Verfestigungsmatrizes?

- Was ist ein Ascheofen? Ein wichtiges Werkzeug für die präzise Analyse anorganischer Materialien

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Bewertung von Inconel 625-Beschichtungen?