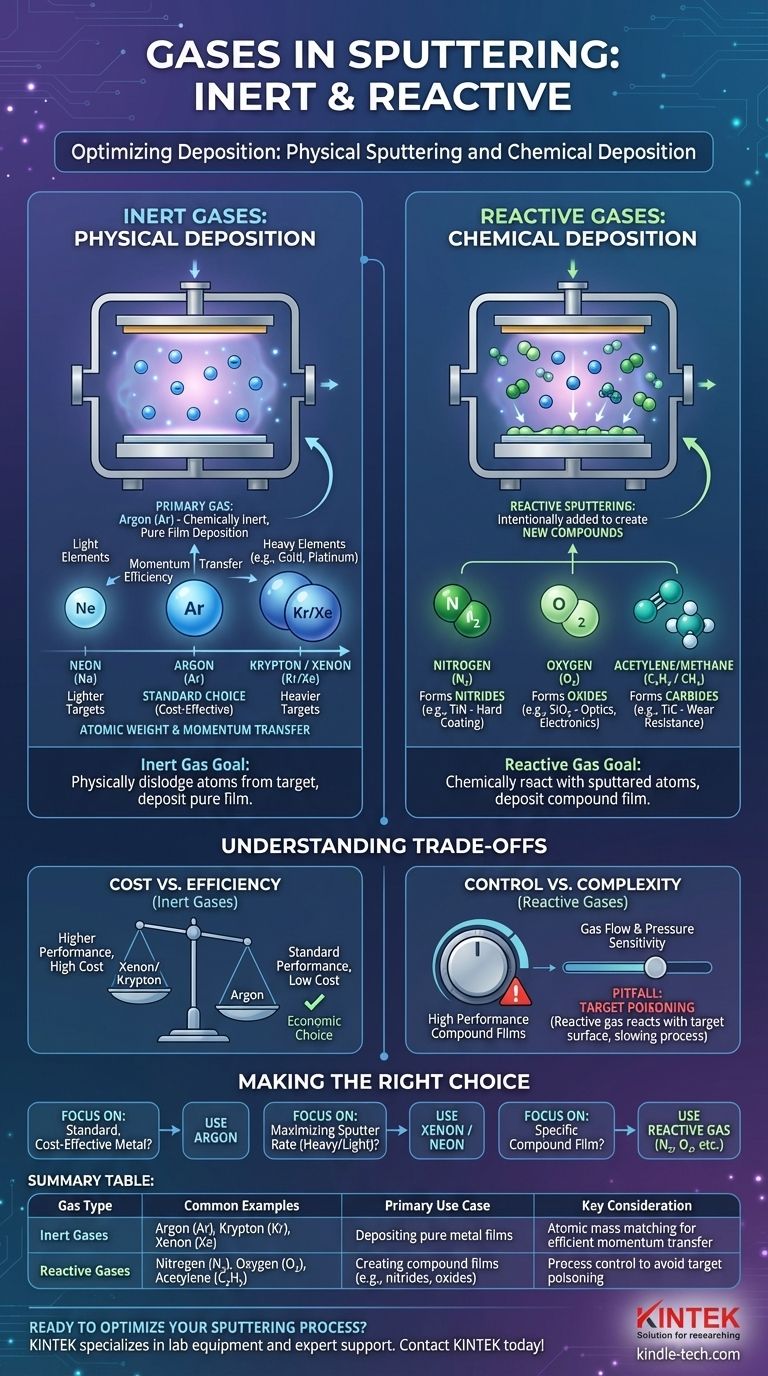

Beim Sputtern ist Argon das primäre und am häufigsten verwendete Gas. Die vollständige Antwort umfasst jedoch auch andere Edelgase wie Neon, Krypton und Xenon für das physikalische Sputtern sowie reaktive Gase wie Stickstoff und Sauerstoff, die bewusst verwendet werden, um während des Abscheidungsprozesses neue chemische Verbindungen zu erzeugen.

Die Wahl des Gases beim Sputtern ist ein kritischer Prozessparameter. Sie wählen entweder ein inertes Gas für die rein physikalische Abscheidung basierend auf Atomgewicht und Effizienz, oder Sie führen ein reaktives Gas ein, um absichtlich eine neue chemische Verbindung auf Ihrem Substrat zu bilden.

Die Rolle inerter Gase: Physikalische Abscheidung

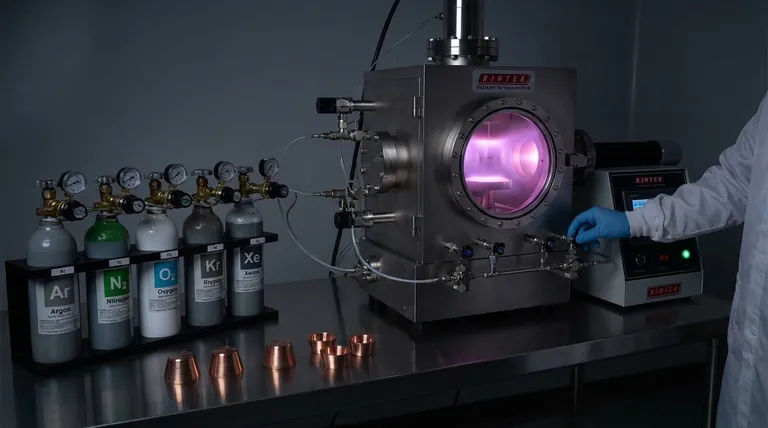

In seiner häufigsten Form ist das Sputtern ein physikalischer Prozess. Das Ziel ist es, Atome physikalisch von einem Quellmaterial (dem Target) zu lösen und auf einem Substrat abzuscheiden, ähnlich einem mikroskopischen Sandstrahler.

Der grundlegende Mechanismus

Der Prozess beginnt mit der Einführung eines Niederdruckgases, typischerweise Argon, in eine Vakuumkammer. Ein elektrisches Feld wird angelegt, das Elektronen von den Gasatomen abspaltet und ein leuchtendes, ionisiertes Gas erzeugt, das als Plasma bekannt ist.

Diese positiv geladenen Gasionen werden dann in das negativ geladene Targetmaterial beschleunigt. Die resultierenden hochenergetischen Kollisionen haben genug Kraft, um Atome vom Target zu lösen, die dann als dünner Film auf dem Substrat wandern und sich ablagern.

Warum Argon die Standardwahl ist

Argon ist aus mehreren wichtigen Gründen das Arbeitspferd der Sputterindustrie. Als Edelgas ist es chemisch inert, was bedeutet, dass es nicht mit dem Targetmaterial reagiert.

Dies gewährleistet, dass ein reiner Film des Targetmaterials abgeschieden wird. Es bietet auch ein gutes Gleichgewicht zwischen Atommasse und Kosteneffizienz für eine breite Palette gängiger Targetmaterialien.

Das Prinzip des Impulsübertrags

Für den effizientesten Sputterprozess sollte das Atomgewicht des Gasionen dem Atomgewicht des Targetatoms nahe kommen. Das ist so, als würde man versuchen, eine Bowlingkugel umzuwerfen; eine andere Bowlingkugel ist weitaus effektiver als ein Tennisball.

Aufgrund dieses Prinzips ist Argon nicht immer die optimale Wahl.

Auswahl anderer inerter Gase

Neon (Ne), leichter als Argon, ist effektiver für das Sputtern sehr leichter Targetelemente.

Krypton (Kr) und Xenon (Xe) sind viel schwerer als Argon. Sie bieten einen deutlich effizienteren Impulsübertrag und höhere Abscheidungsraten beim Sputtern schwerer Elemente wie Gold oder Platin.

Die Rolle reaktiver Gase: Chemische Abscheidung

Manchmal ist das Ziel nicht die Abscheidung eines reinen Materials, sondern die Erzeugung einer spezifischen chemischen Verbindung, wie z.B. einer Keramik oder eines Oxids. Dies wird durch reaktives Sputtern erreicht.

Definition des reaktiven Sputterns

Bei diesem Prozess wird ein reaktives Gas absichtlich zum inerten Sputtergas (wie Argon) hinzugefügt. Dieses Gas reagiert mit den gesputterten Atomen, während sie vom Target zum Substrat wandern.

Das Ergebnis ist die Abscheidung eines Verbundfilms, der völlig andere Eigenschaften – wie Härte, Farbe oder elektrischen Widerstand – als das ursprüngliche Targetmaterial aufweist.

Gängige reaktive Gase und ihre Produkte

Die Wahl des reaktiven Gases bestimmt direkt die endgültige Verbindung.

- Stickstoff (N₂) wird zur Bildung von Nitridschichten verwendet, wie z.B. Titannitrid (TiN), eine gängige Hartbeschichtung.

- Sauerstoff (O₂) wird zur Bildung von Oxidschichten verwendet, wie z.B. Siliziumdioxid (SiO₂), ein entscheidendes Material in Optik und Elektronik.

- Acetylen (C₂H₂) oder Methan (CH₄) können zur Bildung von Karbidschichten wie Titankarbid (TiC) verwendet werden.

Die Kompromisse verstehen

Die Wahl eines Sputtergases beinhaltet das Abwägen von Leistung, Kosten und Prozesskomplexität.

Auswahl inerter Gase: Kosten vs. Effizienz

Während Xenon für ein schweres Target die höchste Sputterrate liefern mag, ist es auch deutlich teurer als Argon. Für die meisten Anwendungen rechtfertigt der Leistungszuwachs durch Xenon die zusätzlichen Betriebskosten nicht, was Argon zur wirtschaftlichen Standardwahl macht.

Reaktives Sputtern: Kontrolle vs. Komplexität

Reaktives Sputtern ermöglicht die Herstellung von Hochleistungs-Verbundfilmen, die sonst schwierig oder unmöglich herzustellen wären. Der Prozess ist jedoch wesentlich komplexer zu steuern. Die chemische Zusammensetzung (Stöchiometrie) des Endfilms ist extrem empfindlich gegenüber Gasflussraten und Drücken.

Die Falle der Targetvergiftung

Ein häufiges Problem beim reaktiven Sputtern ist die Targetvergiftung. Dies tritt auf, wenn das reaktive Gas mit der Oberfläche des Targets selbst reagiert und eine Verbindungsschicht (z.B. eine Oxidschicht) bildet. Diese neue Schicht hat oft eine viel niedrigere Sputterrate, was den Abscheidungsprozess verlangsamen oder sogar stoppen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Gaswahl sollte vollständig von den Eigenschaften bestimmt werden, die Sie in Ihrem endgültigen Dünnfilm benötigen.

- Wenn Ihr Hauptaugenmerk auf der standardmäßigen, kostengünstigen Metallabscheidung liegt: Verwenden Sie Argon. Es ist der zuverlässige und wirtschaftliche Industriestandard für das Sputtern reiner Metalle wie Gold, Kupfer oder Aluminium.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Sputterrate eines sehr schweren oder leichten Elements liegt: Erwägen Sie die Verwendung von Xenon (für schwere Targets) oder Neon (für leichte Targets), um einen effizienteren Impulsübertrag zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines spezifischen Verbundfilms liegt (z.B. einer harten, optischen oder dielektrischen Beschichtung): Verwenden Sie reaktives Sputtern, indem Sie Stickstoff, Sauerstoff oder ein anderes reaktives Gas mit Ihrem primären Argonfluss mischen.

Letztendlich verwandelt die Auswahl des richtigen Gases das Sputtern von einer einfachen Beschichtungstechnik in ein präzises Werkzeug der Materialtechnik.

Zusammenfassungstabelle:

| Gastype | Häufige Beispiele | Primärer Anwendungsfall | Wichtige Überlegung |

|---|---|---|---|

| Inerte Gase | Argon (Ar), Krypton (Kr), Xenon (Xe) | Abscheidung reiner Metallfilme | Anpassung der Atommasse für effizienten Impulsübertrag |

| Reaktive Gase | Stickstoff (N₂), Sauerstoff (O₂), Acetylen (C₂H₂) | Erzeugung von Verbundfilmen (z.B. Nitride, Oxide) | Prozesskontrolle zur Vermeidung von Targetvergiftung |

Bereit, Ihren Sputterprozess zu optimieren?

Die richtige Gaswahl ist entscheidend, um die gewünschten Filmeigenschaften zu erzielen, egal ob Sie eine reine Metallbeschichtung oder eine spezifische Verbindung wie ein Nitrid oder Oxid benötigen. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten, Verbrauchsmaterialien und fachkundiger Unterstützung, um Ihnen zu helfen, Ihren Abscheidungsprozess zu meistern. Lassen Sie sich von unserem Team bei der Auswahl der idealen Gase und Konfiguration für Ihre Anwendung unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Sputteranforderungen zu besprechen und die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

Andere fragen auch

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Kann ich Kupfer ohne Flussmittel auf Kupfer löten? Die entscheidende Rolle des Flussmittels für eine starke Verbindung

- Was sind die zwei Methoden, die zur Verhinderung der Korrosion eines Metalls eingesetzt werden können? Barriere- vs. Opferanodenschutz erklärt

- Wie nennt man den Behälter, der das Metall-Ausgangsmaterial bei der E-Beam-Verdampfung enthält? Sichern Sie Reinheit und Qualität bei Ihrer Dünnschichtabscheidung