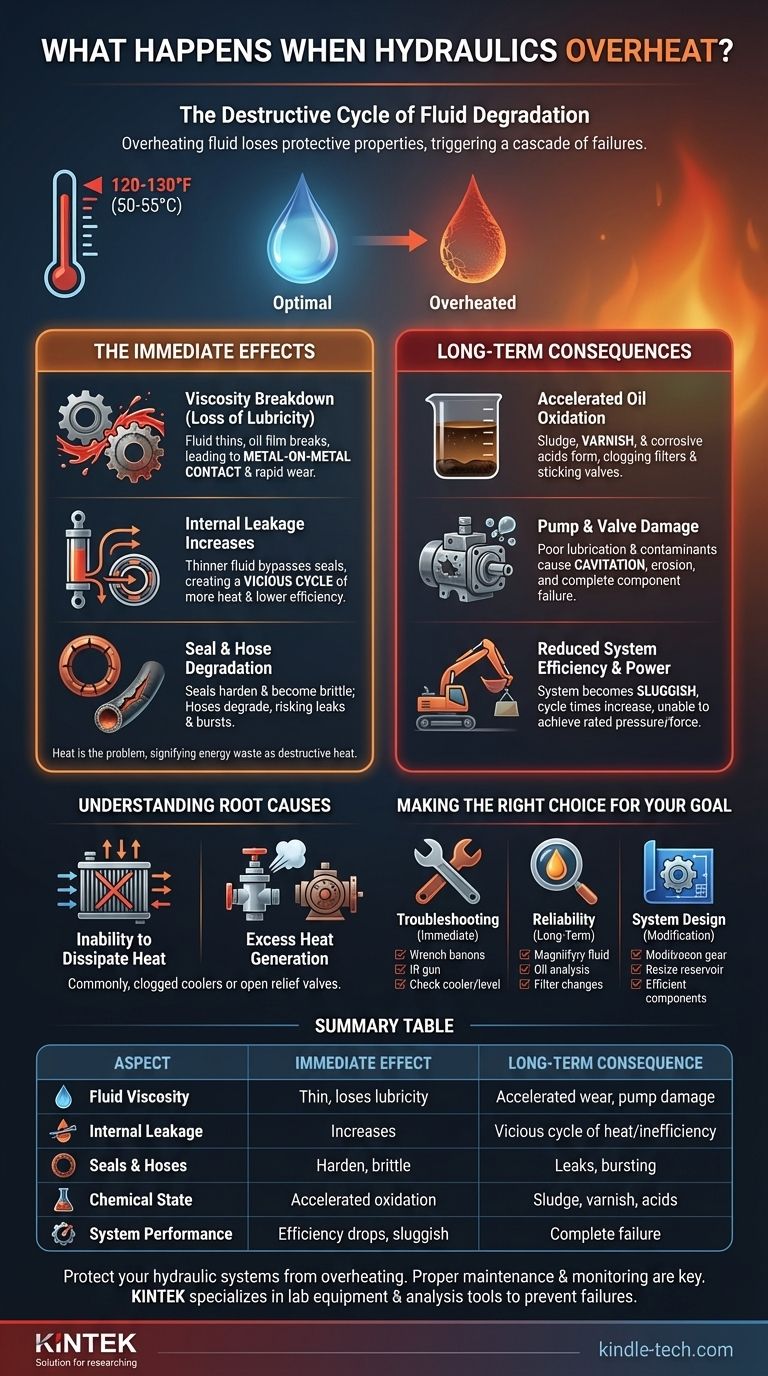

Kurz gesagt: Überhitzung des Hydraulikfluids führt dazu, dass es seine Fähigkeit zur Schmierung, zum Schutz und zur effektiven Kraftübertragung verliert. Wenn seine Temperatur den optimalen Bereich (typischerweise 120-130°F oder 50-55°C) überschreitet, sinkt die Viskosität des Fluids, was zu beschleunigtem Verschleiß an Pumpen und Ventilen führt. Dies löst eine Kaskade von chemischem Abbau, Schäden an Dichtungen und internen Leckagen aus, die in einem katastrophalen Systemausfall gipfeln kann.

Überhitzung in einem Hydrauliksystem ist nicht nur ein Symptom; sie ist das Problem selbst. Sie signalisiert, dass Energie in zerstörerische Wärme statt in nützliche Arbeit umgewandelt wird, wodurch eine Kettenreaktion von Fluiddegradation und mechanischem Versagen ausgelöst wird, die das gesamte System beeinträchtigt.

Die unmittelbaren Auswirkungen hoher Temperaturen

Wenn die Temperatur des Hydrauliköls seine Konstruktionsgrenzen überschreitet, beginnen die physikalischen und chemischen Eigenschaften, die seine Funktion ermöglichen, zusammenzubrechen. Dies ist kein langsamer Prozess; der Schaden beginnt sofort.

Viskositätsabbau: Der Verlust der Schmierfähigkeit

Die wichtigste Eigenschaft von Hydrauliköl ist seine Viskosität, d. h. sein Widerstand gegen das Fließen. Diese Eigenschaft erzeugt den starken Ölfilm, der bewegliche Metallteile voneinander trennt.

Mit zunehmender Temperatur nimmt die Viskosität exponentiell ab. Das Öl wird dünn und wässrig, wodurch der schützende Ölfilm zusammenbricht. Dies führt zu direktem Metall-auf-Metall-Kontakt im Inneren von Pumpen, Motoren und Zylindern, was zu schnellem und starkem Verschleiß führt.

Interne Leckagen nehmen zu

Eine direkte Folge der geringeren Viskosität ist eine Zunahme der internen Leckagen. Das dünnere Öl umgeht leichter die engen Spalten in Pumpen, Ventilen und Aktuatoren.

Diese Leckage ist ein Teufelskreis. Das an diesen Spalten vorbeiströmende Fluid erzeugt durch Reibung noch mehr Wärme, was die Viskosität weiter senkt, was wiederum die Leckage erhöht. Die Effizienz des Systems sinkt rapide, da mehr Durchfluss intern verschwendet wird, anstatt Arbeit zu leisten.

Verschleiß von Dichtungen und Schläuchen

Hydrauliksysteme sind auf Elastomerdichtungen und flexible Schläuche angewiesen. Diese Komponenten sind für den Betrieb innerhalb eines bestimmten Temperaturbereichs ausgelegt.

Übermäßige Hitze führt dazu, dass Dichtungen aushärten und spröde werden. Sie verlieren ihre Fähigkeit, sich an Oberflächen anzupassen, was zu externen Leckagen und internem Überströmen führt. Auch Schläuche können von innen heraus verschleißen, was zu Delamination und schließlich zum Platzen führen kann.

Die langfristigen Folgen von Überhitzung

Wenn ein System über längere Zeit heiß läuft, verstärken sich die unmittelbaren Auswirkungen zu langfristigen, irreversiblen Schäden, deren Reparatur weitaus kostspieliger ist.

Beschleunigte Öl-Oxidation

Hitze ist ein starker Katalysator für die Oxidation, die chemische Reaktion zwischen dem Öl und Sauerstoff. Für jede Temperaturerhöhung um 18°F (10°C) über 140°F (60°C) verdoppelt sich die Oxidationsrate ungefähr.

Dieser Prozess baut das Öl dauerhaft ab und bildet Schlamm, Lack und korrosive Säuren. Lack überzieht innere Oberflächen und führt dazu, dass kritische Komponenten wie Servo- und Proportionalventile klemmen und Fehlfunktionen aufweisen. Schlamm verstopft Filter, Siebe und kleine Öffnungen und entzieht dem System die Schmierung.

Schäden an Pumpen und Ventilen

Die Kombination aus schlechter Schmierung (niedrige Viskosität) und Verunreinigungen (Schlamm und Lack) ist verheerend für Präzisionskomponenten.

Pumpen können zu Kavitation neigen, da das heiße, dünne Fluid die Pumpkammern nicht richtig füllen kann. Die feinen Toleranzen in Schieberventilen werden schnell abgenutzt, was zu anhaltenden internen Leckagen und Kontrollverlust führt. Das Endergebnis ist ein vollständiger Ausfall dieser teuren Komponenten.

Reduzierte Systemeffizienz und -leistung

Ein heiß laufendes System ist ein ineffizientes System. Die Energie, die Kraft und Bewegung erzeugen sollte, wird stattdessen als Wärme verschwendet.

Betrieblich äußert sich dies in einer trägen und schwachen Maschine. Die Zykluszeiten verlängern sich, und das System kann möglicherweise seinen maximalen Nenndruck oder seine maximale Kraft nicht erreichen. Dieser Leistungsverlust wirkt sich direkt auf die Produktivität und die Betriebsfähigkeit aus.

Die Ursachen der Hitze verstehen

Hitze in einem Hydrauliksystem entsteht immer dann, wenn der Fluidfluss eingeschränkt wird oder das Fluid gezwungen wird, etwas anderes zu tun, als nützliche Arbeit zu leisten. Die Identifizierung der Quelle ist entscheidend.

Die Unfähigkeit des Systems, Wärme abzuführen

Die häufigste Ursache ist ein Ausfall im Kühlkreislauf. Dies kann ein verstopfter oder verschmutzter Wärmetauscher (Kühler), ein fehlerhaftes Gebläse oder unzureichender Luftstrom um den Behälter sein. Das System erzeugt eine normale Menge an Wärme, kann sie aber einfach nicht abführen.

Übermäßige Wärmeerzeugung

Alternativ kann das System mehr Wärme erzeugen, als sein Kühlkreislauf jemals bewältigen sollte. Dies deutet auf eine interne Ineffizienz oder einen Fehler hin.

Ein klassisches Beispiel ist ein ständig geöffnetes Druckbegrenzungsventil. Wenn ein Überdruckventil anspricht, bedeutet dies, dass der gesamte Pumpenfluss mit hohem Druck durch eine kleine Öffnung gepresst wird, wodurch immense hydraulische Leistung direkt in Wärme umgewandelt wird. Weitere Ursachen sind verschlissene Pumpen oder Motoren mit übermäßigen internen Leckagen.

Die richtige Wahl für Ihr Ziel treffen

Das effektive Management der Wärme ist grundlegend für die Zuverlässigkeit von Hydrauliksystemen. Ihr Ansatz hängt davon ab, ob Sie ein unmittelbares Problem beheben oder sich auf die langfristige Prävention konzentrieren.

-

Wenn Ihr Hauptaugenmerk auf der sofortigen Fehlerbehebung liegt: Verwenden Sie eine Infrarot-Temperaturpistole, um Hotspots zu identifizieren. Überprüfen Sie den Wärmetauscher auf Verstopfungen und stellen Sie sicher, dass das Kühlgebläse funktioniert. Überprüfen Sie den Hydraulikölstand, da niedrige Füllstände die Fähigkeit des Systems zur Wärmeabfuhr verringern.

-

Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Führen Sie ein regelmäßiges Ölanalysesystem ein, um den Fluidzustand zu überwachen und frühe Anzeichen von Oxidation zu erkennen. Halten Sie sich an einen strengen Zeitplan für den Filterwechsel und die Reinigung von Wärmetauschern, um eine Wärmeansammlung zu verhindern.

-

Wenn Ihr Hauptaugenmerk auf Systemdesign oder -modifikation liegt: Stellen Sie sicher, dass der Behälter korrekt dimensioniert ist (typischerweise das 3- bis 5-fache der Pumpenflussrate) und das Kühlsystem einen ausreichenden Sicherheitsspielraum für die höchsten erwarteten Umgebungstemperaturen aufweist. Erwägen Sie den Einsatz effizienterer Komponenten, wie Verstellpumpen, um die Abwärmeerzeugung an der Quelle zu reduzieren.

Letztendlich bedeutet Temperaturmanagement die Kontrolle der Energie und die Verlängerung der Lebensdauer Ihres gesamten Hydrauliksystems.

Zusammenfassungstabelle:

| Aspekt | Unmittelbare Auswirkung | Langfristige Folge |

|---|---|---|

| Fluidviskosität | Wird dünn, verliert Schmierfähigkeit | Beschleunigter Metall-auf-Metall-Verschleiß, Pumpenschäden |

| Interne Leckage | Nimmt aufgrund von dünnem Fluid zu | Teufelskreis aus mehr Hitze und geringerer Effizienz |

| Dichtungen & Schläuche | Härten aus, werden spröde | Externe Leckagen, internes Überströmen, Platzen |

| Chemischer Zustand | Beschleunigte Oxidation beginnt | Bildung von Schlamm, Lack und korrosiven Säuren |

| Systemleistung | Effizienz sinkt, wird träge | Vollständiger Komponentenausfall, Unfähigkeit zur Arbeitsleistung |

Schützen Sie Ihre Hydrauliksysteme vor dem zerstörerischen Kreislauf der Überhitzung. Richtige Wartung und Überwachung sind der Schlüssel zur Vermeidung kostspieliger Ausfallzeiten und Komponentenausfälle. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Analysewerkzeuge, die Ihnen helfen, den Fluidzustand zu überwachen und Systemausfälle zu verhindern. Stellen Sie sicher, dass die Hydrauliksysteme Ihres Labors effizient und zuverlässig laufen – kontaktieren Sie noch heute unsere Experten, um die richtigen Lösungen für Ihre Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Automatische Labor-Heißpresse

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Gold-Elektrodenblech Gold-Elektrode

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Was ist uniaxialen Pressen? Eine schnelle, kostengünstige Pulververdichtungsverfahren

- Warum wird eine Labor-Hydraulikpresse für Festkörperbatterien verwendet? Erreichen Sie 240 MPa für Spitzen-Ionentransport

- Welche Industrie verwendet hydraulische Pressen? Antrieb der Fertigung von Automobilbau bis Luft- und Raumfahrt

- Was ist qualitative Analyse in der Röntgenfluoreszenzanalyse (RFA)? Bestimmen Sie die elementare Zusammensetzung mit Präzision

- Worauf basiert die Konstruktion einer hydraulischen Presse? Die Kraft von Pascals Gesetz freisetzen

- Was ist das Hauptziel der Anwendung von 200 MPa Druck für NASICON-Pellets? Maximale Elektrolytdichte erreichen

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Welche Produkte werden im Formpressen hergestellt? Herstellung großer, langlebiger Komponenten