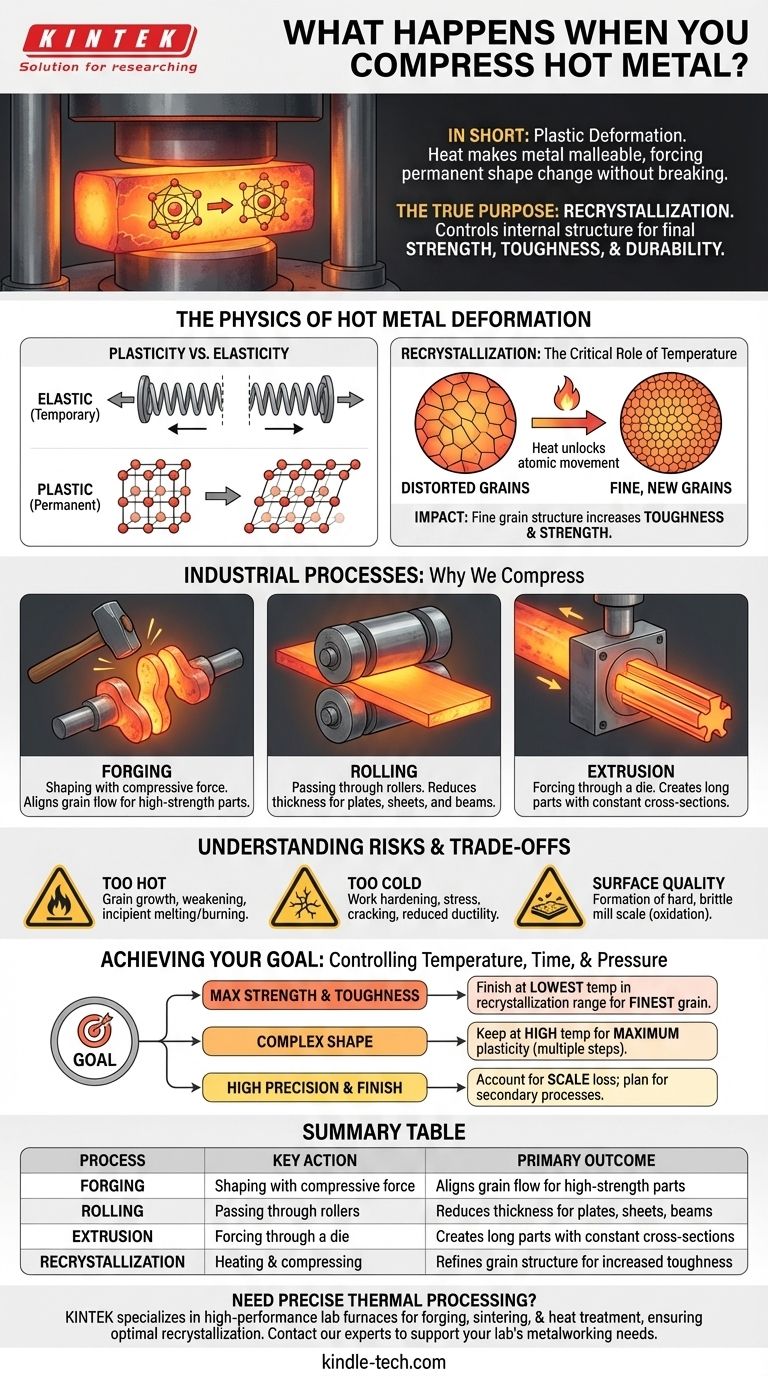

Kurz gesagt, das Komprimieren von heißem Metall zwingt es, seine Form dauerhaft zu ändern, ohne zu brechen – ein Prozess, der als plastische Verformung bekannt ist. Die Hitze ist das entscheidende Element, das das Metall weich und formbar genug macht, um es zu bearbeiten. Diese Maßnahme ist die Grundlage für Fertigungsverfahren wie Schmieden, Walzen und Strangpressen.

Das Komprimieren von heißem Metall dient nicht nur dazu, seine Form zu verändern. Der eigentliche Zweck besteht darin, seine innere Kristallstruktur zu kontrollieren und zu verfeinern, ein Prozess, der als Rekristallisation bezeichnet wird und letztendlich die endgültige Festigkeit, Zähigkeit und Haltbarkeit des Materials bestimmt.

Die Physik der Warmumformung von Metall

Um zu verstehen, was bei der Kompression geschieht, müssen wir das Metall auf mikroskopischer Ebene betrachten. Die beobachteten Eigenschaften sind ein direktes Ergebnis des Verhaltens seiner inneren Kristallstruktur.

Plastizität vs. Elastizität

Alle festen Materialien weisen ein gewisses Maß an Elastizität und Plastizität auf. Elastische Verformung ist vorübergehend; wie bei einem Gummiband kehrt das Material in seine ursprüngliche Form zurück, sobald die Kraft entfernt wird.

Plastische Verformung ist dauerhaft. Wenn Sie heißes Metall komprimieren, üben Sie genügend Kraft aus, um seine elastische Grenze zu überschreiten. Die Atome innerhalb seines Kristallgitters werden gezwungen, aneinander vorbeizugleiten und neue, stabile Positionen einzunehmen, wodurch die Form des Objekts dauerhaft verändert wird.

Die entscheidende Rolle der Temperatur: Rekristallisation

Wärme ist der Schlüssel, der die plastische Verformung ermöglicht. Bei hohen Temperaturen (typischerweise über 40–50 % seines Schmelzpunkts) haben die Atome im Metall genügend Energie, um sich zu bewegen.

Wenn das Metall komprimiert wird, werden seine inneren Kristalle, die als Körner bezeichnet werden, verzerrt und beansprucht. Die Hitze ermöglicht es sofort, dass neue, kleinere, spannungsfreie Körner entstehen und wachsen und die alten verzerrten ersetzen. Dieser dynamische Prozess wird als Rekristallisation bezeichnet.

Die Auswirkung auf die Kornstruktur

Die Rekristallisation ist das Ziel der Warmumformung. Der Prozess baut große, grobe Körner in eine viel feinere, gleichmäßigere Kornstruktur ab.

Eine feine Kornstruktur ist sehr wünschenswert. Sie erhöht die Zähigkeit (Bruchfestigkeit) und Festigkeit des Metalls. Durch die Steuerung der Temperatur und des Kompressionsgrades können Ingenieure diese Endwerte präzise einstellen.

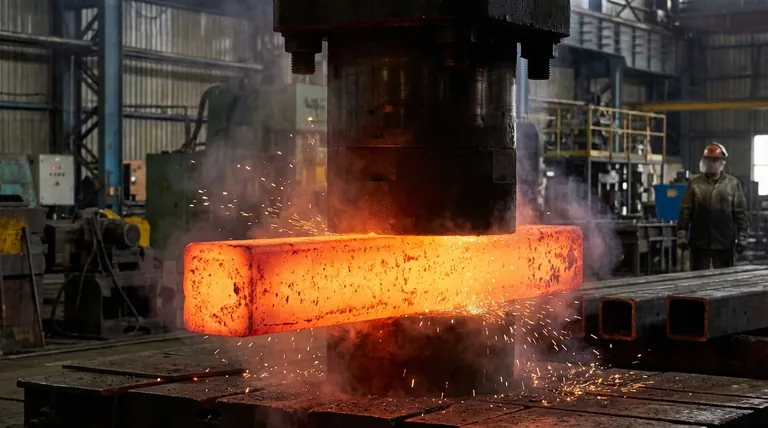

Warum wir heißes Metall komprimieren: Industrielle Prozesse

Dieses Prinzip der Warmumformung ist das Rückgrat der Schwerindustrie. So verwandeln wir Rohmetallbarren in nützliche, hochleistungsfähige Komponenten.

Schmieden

Beim Schmieden wird Metall durch lokalisierte Druckkräfte, oft mit einem Hammer oder einer Presse, in Form gebracht. Dieses Verfahren wird zur Herstellung kritischer, hochfester Teile wie Motorkurbelwellen, Turbinenschaufeln und Werkzeuge verwendet.

Ein wesentlicher Vorteil des Schmiedens besteht darin, dass es den inneren Kornfluss an die Form des Teils anpasst, wodurch es entlang der Belastungslinien außergewöhnlich fest und ermüdungsbeständig wird.

Walzen

Das Warmwalzen ist ein Verfahren, bei dem Metall durch ein oder mehrere Paare massiver Walzen geführt wird, um seine Dicke zu reduzieren und es gleichmäßig zu machen. So stellen wir Stahlplatten für Schiffe, I-Träger für den Bau und Bleche für Karosserien her.

Strangpressen (Extrusion)

Beim Strangpressen wird ein heißer Metallblock durch eine geformte Matrize gepresst und kommt als langes Teil mit konstantem Querschnitt heraus. Diese Methode eignet sich perfekt für die Herstellung von Teilen wie Aluminiumfensterrahmen, Rohren und komplexen Strukturprofilen.

Verständnis der Kompromisse und Risiken

Obwohl die Bearbeitung von heißem Metall sehr wirkungsvoll ist, erfordert sie eine präzise Kontrolle. Abweichungen vom optimalen Prozess können die Materialintegrität stark beeinträchtigen.

Das Risiko der Bearbeitung bei zu hoher Temperatur

Ist die Temperatur des Metalls zu hoch, können seine Körner übermäßig groß werden. Dieses Kornwachstum schwächt das Material, verringert seine Zähigkeit und macht es spröde. In extremen Fällen kann Überhitzung zu beginnendem Schmelzen an den Korngrenzen oder zu Verbrennungen (schneller Oxidation) führen, wodurch das Teil unbrauchbar wird.

Die Gefahr der Bearbeitung bei zu niedriger Temperatur

Kühlt das Metall während der Kompression zu stark ab, verlangsamt sich die Rekristallisation oder stoppt ganz. Stattdessen beginnt das Material kalt zu verfestigen – die Körner werden verzerrt und gestreckt, ohne durch neue ersetzt zu werden. Dies erhöht die innere Spannung schnell, verringert die Duktilität und kann während des Prozesses zu Oberflächenrissen oder katastrophalem Versagen führen.

Oberflächenqualität und Oxidation

Ein wesentlicher Nachteil der Warmumformung ist die Bildung einer harten, spröden Schicht aus Eisenoxid, dem sogenannten Zunder, auf der Oberfläche. Dieser Zunder muss entfernt werden, und er kann die endgültigen Abmessungen und die Oberflächengüte der Komponente beeinträchtigen, was oft sekundäre Bearbeitungsschritte erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des Zusammenspiels von Temperatur, Zeit und Druck ist der Weg, wie Metallurgen und Ingenieure spezifische Ergebnisse erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Festigkeit und Zähigkeit liegt: Ihr Ziel ist es, den Kompressionsprozess bei der niedrigstmöglichen Temperatur innerhalb des Rekristallisationsbereichs zu beenden, um die feinstmögliche Kornstruktur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer komplexen Form liegt: Ihr Ziel ist es, das Material bei hoher Temperatur zu halten, um maximale Plastizität zu gewährleisten, oft unter Verwendung mehrerer Erwärmungs- und Kompressionsschritte, um eine Abkühlung und Kaltverfestigung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Oberflächengüte liegt: Sie müssen den Materialverlust durch Zunder berücksichtigen und möglicherweise kontrollierte Atmosphären verwenden oder nachfolgende Kaltumformungs- oder Bearbeitungsprozesse planen.

Letztendlich geht es bei der Beherrschung der Warmmetallkompression darum, Kraft nicht nur zur Änderung der äußeren Form eines Objekts einzusetzen, sondern um seine innere Struktur gezielt für eine überlegene Leistung zu konstruieren.

Zusammenfassungstabelle:

| Prozess | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Schmieden | Formgebung mit Druckkraft | Richtet den Kornfluss für hochfeste Teile aus |

| Walzen | Führen durch Walzen | Reduziert die Dicke für Platten, Bleche und Träger |

| Strangpressen | Pressen durch eine Matrize | Erzeugt lange Teile mit konstantem Querschnitt |

| Rekristallisation | Erhitzen & Komprimieren | Verfeinert die Kornstruktur für erhöhte Zähigkeit |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Ausrüstungen, die die exakte Temperaturkontrolle liefern, die für erfolgreiche Warmumformungsprozesse wie Schmieden, Sintern und Wärmebehandlung erforderlich ist. Unsere Lösungen helfen Ihnen, eine optimale Rekristallisation und überlegene Materialeigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor bei der Metallbearbeitung und Forschungsbedarf unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess