Der primäre Wärmebehandlungsprozess, der verwendet wird, um Materialien zu erweichen, die Duktilität zu verbessern und innere Spannungen abzubauen, wird als Glühen bezeichnet. Dieser kontrollierte Prozess beinhaltet das Erhitzen eines Metalls oder einer Legierung auf eine bestimmte Temperatur, das Halten bei dieser Temperatur für eine ausreichende Dauer und das anschließende Abkühlen mit einer sehr langsamen, kontrollierten Rate. Dies "setzt" die innere Struktur des Materials zurück und macht es einfacher zu verarbeiten.

Der Hauptzweck des Glühens besteht nicht nur darin, ein Material zu erweichen, sondern seine Mikrostruktur strategisch zu manipulieren. Es ist ein grundlegender Prozess, der verwendet wird, um die Auswirkungen der Kaltverfestigung umzukehren und das Material für nachfolgende Formgebungs-, Bearbeitungs- oder andere Fertigungsschritte vorzubereiten.

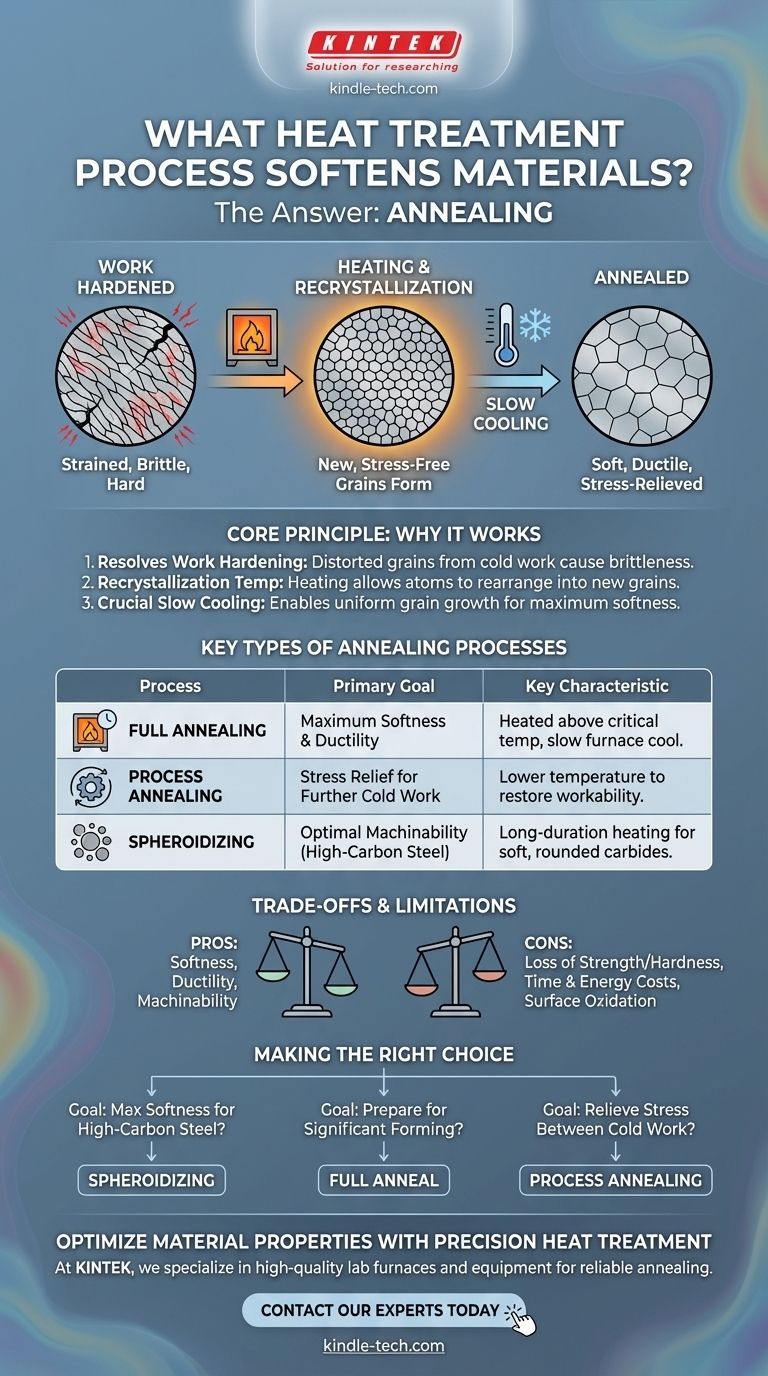

Das Kernprinzip: Warum Glühen funktioniert

Um das Glühen zu verstehen, müssen Sie zunächst das Problem verstehen, das es löst. Mechanische Prozesse wie Biegen, Walzen oder Ziehen eines Materials verändern dessen innere Kornstruktur grundlegend, wodurch es härter, aber auch spröder wird.

Das Problem der Kaltverfestigung

Wenn ein Metall kaltverformt wird, wird seine innere kristalline Struktur (seine "Körner") verzerrt und verspannt. Dieser Prozess, bekannt als Kaltverfestigung oder Verfestigung, erhöht die Härte und Festigkeit des Materials, reduziert aber seine Duktilität erheblich, wodurch es anfällig für Risse wird, wenn weitere Arbeiten versucht werden.

Erreichen der Rekristallisationstemperatur

Das Glühen funktioniert, indem es dem Material thermische Energie zuführt. Wenn es über seine Rekristallisationstemperatur erhitzt wird, haben die Atome genügend Energie, um sich neu anzuordnen. Zu diesem Zeitpunkt beginnen sich neue, spannungsfreie Körner zu bilden, die die alten, verformten Körner ersetzen, die während der Kaltverfestigung entstanden sind.

Die entscheidende Rolle der langsamen Abkühlung

Der letzte und wichtigste Schritt ist die langsame Abkühlung. Durch sehr langsames Abkühlen des Materials (oft einfach durch Ausschalten des Ofens und Abkühlenlassen mit dem Teil darin) können die neu gebildeten Körner in einem gleichmäßigen, spannungsarmen Zustand wachsen. Dies führt zu der weichsten, duktilsten Mikrostruktur, die möglich ist. Eine schnelle Abkühlung hingegen würde eine andere, härtere Struktur fixieren.

Wichtige Arten von Glühprozessen

Der Begriff "Glühen" umfasst mehrere spezifische Prozesse, die jeweils auf ein anderes Material oder ein gewünschtes Ergebnis zugeschnitten sind.

Normalglühen

Dies ist der gebräuchlichste Prozess, bei dem das Material über seine kritische Umwandlungstemperatur erhitzt und dann sehr langsam im Ofen abgekühlt wird. Es führt zu einer groben Kornstruktur, die maximale Weichheit und Duktilität liefert, wodurch das Material ideal für umfangreiche plastische Verformung ist.

Zwischenglühen

Auch als Spannungsarmglühen bekannt, ist dies ein Niedertemperaturprozess, der an einem kaltverfestigten Teil durchgeführt wird. Sein Ziel ist es, innere Spannungen abzubauen und einen Teil der Duktilität wiederherzustellen, damit weitere Kaltumformung ohne Bruch des Materials durchgeführt werden kann. Es wird oft zwischen den Fertigungsstufen durchgeführt.

Weichglühen

Dieser spezialisierte, langwierige Prozess wird bei hochkohlenstoffhaltigen Stählen angewendet. Durch Halten des Stahls knapp unter seiner unteren kritischen Temperatur über einen längeren Zeitraum werden die harten Karbidstrukturen in kleine, abgerundete Kügelchen umgewandelt. Dies erzeugt den weichsten möglichen Zustand für diese Stähle, wodurch ihre Bearbeitbarkeit dramatisch verbessert wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl unerlässlich, ist das Glühen nicht ohne praktische Überlegungen. Es stellt einen Kompromiss zwischen den Materialeigenschaften und den Herstellungskosten dar.

Verlust an Festigkeit und Härte

Das primäre Ergebnis des Glühens ist ein weicheres, duktileres Material. Dies bedeutet zwangsläufig, dass Sie Festigkeit und Härte opfern. Für viele Endanwendungen muss das Teil einer nachfolgenden Härtewärmebehandlung unterzogen werden, um die notwendige Festigkeit wiederzuerlangen.

Zeit- und Energiekosten

Das Glühen, insbesondere der langsame Ofenabkühlungsschritt, ist ein zeitaufwändiger und energieintensiver Prozess. Dies führt direkt zu höheren Produktionskosten und längeren Lieferzeiten für die Herstellung einer Komponente.

Potenzial für Oberflächenoxidation

Das Erhitzen von Metallen auf hohe Temperaturen kann zur Bildung einer Oxidschicht oder "Zunder" auf der Oberfläche führen. Dieser Zunder muss oft durch Prozesse wie Sandstrahlen oder Säurebeizen entfernt werden, was einen weiteren Schritt und Kosten im Fertigungszyklus hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Glühprozesses hängt vollständig vom verwendeten Material und dem, was Sie in Ihrem Herstellungsprozess erreichen müssen, ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Bearbeitbarkeit für hochkohlenstoffhaltigen Stahl liegt: Das Weichglühen ist der effektivste Prozess, um das Material für das Schneiden und Formen vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Rohmaterials für erhebliche Umformung oder Biegung liegt: Ein Normalglühen bietet die hohe Duktilität, die erforderlich ist, um Risse bei starker Verformung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Abbau von Spannungen zwischen Kaltumformungsschritten liegt: Das Zwischen- oder Spannungsarmglühen ist die effizientere und gezieltere Lösung, um die Verarbeitbarkeit ohne einen vollständigen mikrostrukturellen Reset wiederherzustellen.

Letztendlich geht es bei der Auswahl des richtigen Glühprozesses darum, die innere Struktur eines Materials präzise zu steuern, um den Anforderungen Ihres Herstellungsprozesses und der Endanwendung gerecht zu werden.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Hauptmerkmal |

|---|---|---|

| Normalglühen | Maximale Weichheit & Duktilität | Erhitzen über die kritische Temperatur, dann langsames Abkühlen im Ofen. |

| Zwischenglühen | Spannungsabbau für weitere Kaltumformung | Niedertemperaturprozess zur Wiederherstellung der Verarbeitbarkeit. |

| Weichglühen | Optimale Bearbeitbarkeit für hochkohlenstoffhaltigen Stahl | Langzeitiges Erhitzen zur Bildung weicher, abgerundeter Carbide. |

Bereit, Ihre Materialeigenschaften mit präziser Wärmebehandlung zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Lieferung hochwertiger Laboröfen und Geräte, die für zuverlässige Glühprozesse benötigt werden. Egal, ob Sie mit Metallen für Forschung und Entwicklung oder die Produktion arbeiten, unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht aus Weichheit, Duktilität und Spannungsabbau zu erreichen.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um den richtigen Ofen für Ihre Glühanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten