Glühen ist ein grundlegender Wärmebehandlungsprozess, der in nahezu jedem wichtigen Ingenieur- und Fertigungssektor eingesetzt wird. Es wird in der Luftfahrt-, Automobil-, Militär-, Öl- und Gas-, Energie-, Gesundheits-, Werkzeug- und Elektronikindustrie eingesetzt, um die innere Struktur eines Materials präzise zu modifizieren und es so für nachfolgende Fertigungsschritte oder für seine endgültige Anwendung geeigneter zu machen.

Obwohl eine Vielzahl von Branchen auf das Glühen angewiesen ist, haben sie alle ein gemeinsames Bedürfnis: die Bearbeitbarkeit eines Materials zu verbessern, seine Härte zu reduzieren und innere Spannungen abzubauen, um es zuverlässiger und einfacher zu einem Endprodukt zu verarbeiten.

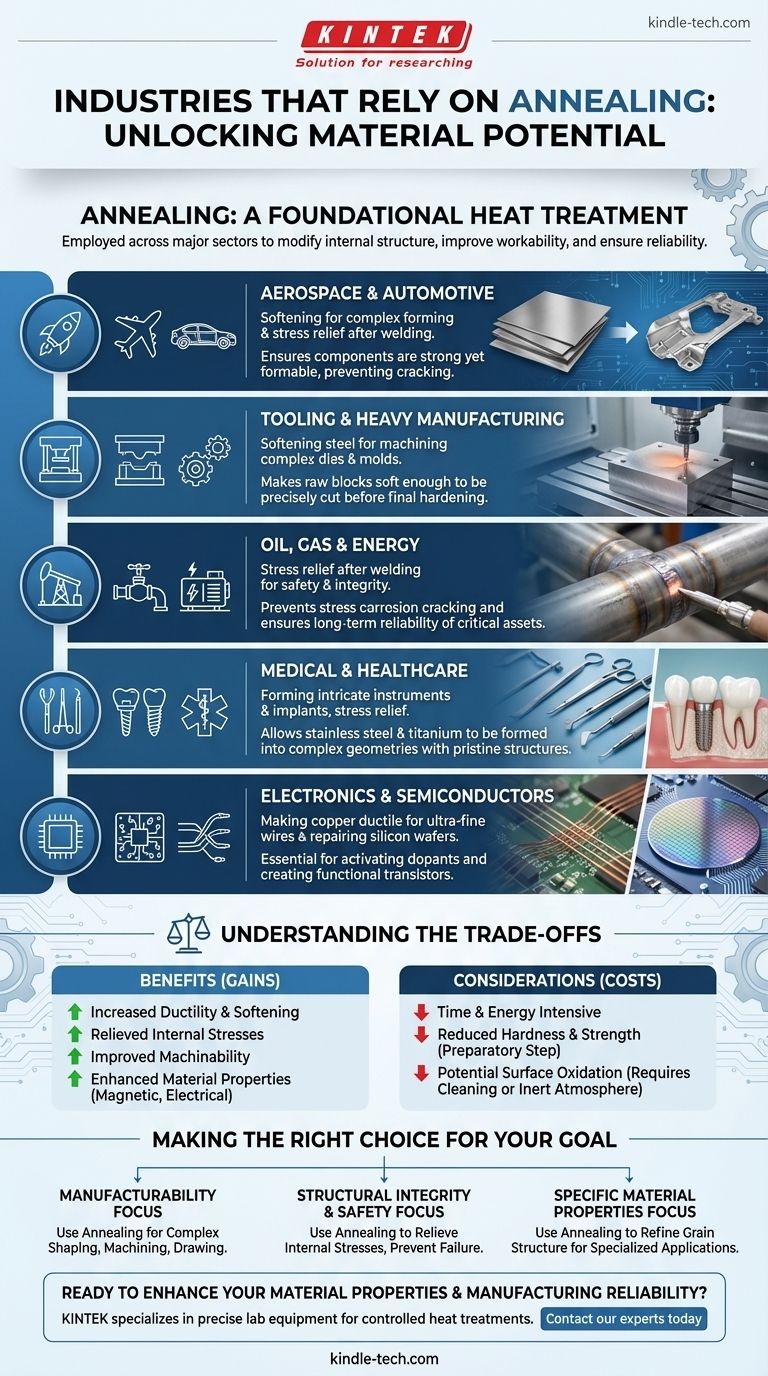

Warum Glühen ein kritischer Industrieprozess ist

Um zu verstehen, warum so viele Branchen vom Glühen abhängen, müssen Sie zunächst die Probleme verstehen, die es löst. Fertigungsprozesse wie Gießen, Schmieden, Bearbeiten oder Schweißen führen zu erheblichen Spannungen und Härte in Materialien, wodurch diese spröde und schwer zu bearbeiten werden.

Das Kernprinzip: Umkehrung der Materialspannung

Beim Glühen wird ein Material (typischerweise Metall) über seine kritische Rekristallisationstemperatur erhitzt, für eine bestimmte Zeit bei dieser Temperatur gehalten und dann mit einer sehr langsamen, kontrollierten Rate abgekühlt.

Dieser Prozess ermöglicht es der inneren kristallinen Struktur oder dem „Korn“ des Materials, sich in einen gleichmäßigeren und spannungsfreieren Zustand umzuwandeln.

Hauptziel 1: Verbesserung der Duktilität und Erweichung

Der häufigste Grund für das Glühen ist die Erhöhung der Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) und die Reduzierung der Härte.

Ein weicheres, duktileres Material lässt sich viel einfacher bearbeiten, zu einer komplexen Form wie einer Autotür stanzen oder zu einem dünnen Draht für die Elektronik ziehen. Dies reduziert den Werkzeugverschleiß und das Risiko eines Bauteilbruchs während der Fertigung erheblich.

Hauptziel 2: Abbau innerer Spannungen

Schweißen, Biegen und starke Bearbeitung erzeugen immense innere Spannungen in einem Material. Bleiben diese unbehandelt, können diese Spannungen zu Verzug, Dimensionsinstabilität oder sogar zu einem katastrophalen Versagen im Laufe der Zeit führen.

Das Glühen bietet eine kontrollierte Möglichkeit, diese Restspannungen abzubauen, wodurch sichergestellt wird, dass das Endbauteil stabil und sicher ist, was in der Luft- und Raumfahrt, der Automobilindustrie und bei militärischen Anwendungen unerlässlich ist.

Spezifische Anwendungen in Schlüsselindustrien

Die allgemeinen Prinzipien des Glühens führen zu spezifischen, hochwertigen Anwendungen, abhängig von den einzigartigen Anforderungen der Branche.

Luft- und Raumfahrt und Automobilindustrie

Teile wie Motorkomponenten, Fahrwerke und Karosserieteile müssen stark und dennoch formbar sein. Das Glühen wird an Rohblechen und Schmiedeteilen eingesetzt, um sie weich genug zu machen, damit sie ohne Rissbildung geformt werden können. Es wird auch nach dem Schweißen verwendet, um Spannungen im Rahmen und in den Strukturkomponenten abzubauen.

Werkzeugbau und Schwerindustrie

Bevor ein hochfestes Werkzeugstahlteil zu einem komplexen Gesenk oder einer Form werden kann, muss es bearbeitet werden. Das Glühen macht den Rohstahlblock weich genug, um präzise geschnitten und geformt zu werden. Erst nach der Bearbeitung wird er für seinen endgültigen, dauerhaften Einsatz wieder gehärtet.

Öl, Gas und Energie

Pipelines, Druckbehälter und Generatorkomponenten werden oft geschweißt und arbeiten unter extremen Bedingungen. Spannungsarmglühen ist ein obligatorischer Schritt nach dem Schweißen, um Spannungsrisskorrosion zu verhindern und die langfristige Integrität und Sicherheit dieser kritischen Anlagen zu gewährleisten.

Medizin und Gesundheitswesen

Chirurgische Instrumente und medizinische Implantate erfordern komplizierte Formen und eine makellose, stabile Materialstruktur. Das Glühen ermöglicht es, Materialien wie Edelstahl und Titanlegierungen in komplexe Geometrien zu formen und stellt sicher, dass sie frei von inneren Spannungen sind, die ihre Leistung im Körper beeinträchtigen könnten.

Elektronik und Halbleiter

In der Elektronik macht das Glühen Kupfer duktiler, wodurch es zu den ultrafeinen Drähten gezogen werden kann, die in Schaltkreisen und Motoren verwendet werden. In der Halbleiterfertigung ist das Glühen ein hochspezialisierter Prozess, der zur Reparatur von Kristallgitterdefekten in Siliziumwafern nach der Ionenimplantation eingesetzt wird, was für die Aktivierung von Dotierstoffen und die Herstellung funktionsfähiger Transistoren unerlässlich ist.

Die Kompromisse verstehen

Obwohl unverzichtbar, ist das Glühen nicht ohne Kosten und Überlegungen. Entscheidungsträger müssen seine Vorteile gegen diese Faktoren abwägen.

Zeit- und Energieverbrauch

Das Erhitzen großer Bauteile in Industrieöfen und deren langsames Abkühlen über viele Stunden ist ein energieintensiver und zeitaufwändiger Prozess. Dies führt direkt zu höheren Produktionskosten und längeren Lieferzeiten.

Reduzierte Härte und Festigkeit

Konstruktionsbedingt erweicht das Glühen ein Material. Obwohl dies für die Umformbarkeit notwendig ist, besitzt das geglühte Teil nicht seine endgültig erforderliche Festigkeit. Es ist ein vorbereitender Schritt, und das Bauteil erfordert fast immer eine nachfolgende Wärmebehandlung, wie Abschrecken und Anlassen, um seine endgültig gewünschte Härte zu erreichen.

Potenzial für Oberflächenoxidation

Das Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Sauerstoff kann zur Bildung einer Zunder- oder Oxidschicht auf der Oberfläche führen. Dies erfordert oft einen sekundären Reinigungsprozess (wie Sandstrahlen oder Beizen), was einen weiteren Schritt und Kosten in der Produktion hinzufügt. Dies kann durch Glühen in einer kontrollierten, inerten Gasatmosphäre gemildert werden, was jedoch die Prozesskomplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Glühen wird durch das Endziel für das Material oder Bauteil bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellbarkeit liegt: Glühen ist Ihr Schlüssel, um harte Materialien weich genug für komplexe Formgebung, Bearbeitung oder Ziehen zu machen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Sicherheit liegt: Verwenden Sie Glühen, um innere Spannungen durch Schweißen oder Umformen abzubauen und so ein vorzeitiges Versagen kritischer Komponenten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Glühen kann die Kornstruktur eines Materials verfeinern, um seine magnetische oder elektrische Leistung für spezielle Anwendungen zu verbessern.

Letztendlich bedeutet das Verständnis des Glühens, zu verstehen, wie das volle Potenzial eines Materials für seinen beabsichtigten industriellen Zweck erschlossen werden kann.

Zusammenfassungstabelle:

| Branche | Hauptanwendung des Glühens |

|---|---|

| Luft- und Raumfahrt & Automobilindustrie | Erweichen zum Umformen, Spannungsabbau nach dem Schweißen |

| Werkzeugbau & Fertigung | Erweichen von Stahl zur Bearbeitung komplexer Gesenke/Formen |

| Öl, Gas & Energie | Spannungsabbau nach dem Schweißen für Sicherheit und Integrität |

| Medizin & Gesundheitswesen | Formen komplizierter Instrumente/Implantate, Spannungsabbau |

| Elektronik & Halbleiter | Kupfer duktil machen für Drähte, Siliziumwafer reparieren |

Bereit, Ihre Materialeigenschaften und Fertigungszuverlässigkeit zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse wie das Glühen benötigt werden. Ob Sie in der Luft- und Raumfahrt, Medizin oder Elektronikfertigung tätig sind, unsere Lösungen helfen Ihnen, die perfekte Materialstruktur für Ihre Anwendung zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an das Glühen und die Materialprüfung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen